O método é tão simples quanto isso, mas o valor é enorme, a chave é se você o valoriza ou não!

Este é apenas um dos métodos, existem muitos mais métodos que Jun Ge irá ensinar-lhe mais tarde.

Desenhar um diagrama de caminho de ferramenta é um método de engenharia reversa, e o tipo de caminho de ferramenta determinará como escrever o programa mais tarde.

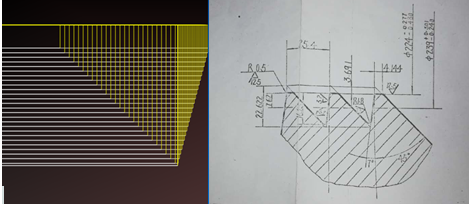

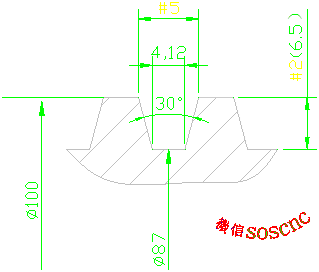

Por exemplo, o diagrama do caminho de corte da linha serrilhada é mostrado abaixo, com ângulos dentários diferentes em ambos os lados.

Por exemplo, o diagrama de caminho da ferramenta para thread TR abaixo, com ferramentas emprestadas em ambos os lados

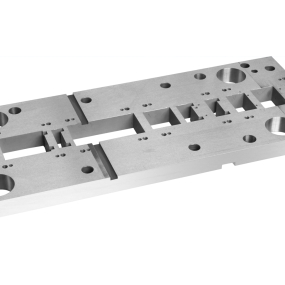

O artigo de hoje falará sobre programação macro para threads em forma de T

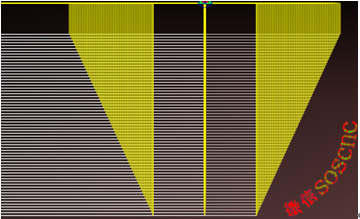

Como mostrado no diagrama de caminho da faca acima: Veículo em camadas, três facas por camada, ou seja, o meio primeiro, e depois as facas emprestadas esquerda e direita em ambos os lados

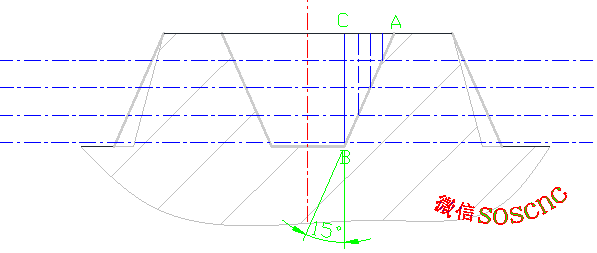

Amplie o diagrama do caminho da faca como mostrado na figura a seguir:

Dessa forma, todos podem ver intuitivamente que, à medida que a profundidade de corte se aprofunda, a ferramenta precisa se mover ao longo da linha AB, para que a ferramenta emprestada saia com o perfil de rosca necessário.

Em outras palavras, há uma relação entre a profundidade da faca X e o tamanho na direção Z, o que satisfaz a lei pitagórica, ou seja, TAN15=AC/BC

Então podemos deduzir: AC=TAN15 * BC

Na programação subsequente, à medida que a profundidade de corte BC muda, a CA também muda de acordo com essa relação, processando assim a forma do perfil de rosca tipo Tr.

Assim, a forma do contorno de Tr não significa necessariamente que os fios de Tr podem ser processados satisfatoriamente.

Porque as ferramentas de corte também precisam ser consideradas durante o processamento.

Porque cada rosca tipo Tr tem um tamanho de dente específico.

Por exemplo, a largura da lâmina selecionada é de 2mm (para lâminas emprestadas esquerda e direita, a largura da lâmina precisa ser menor do que a largura da base do dente)

Por exemplo, rosca externa TR100 * 12, as dimensões relevantes são as seguintes:

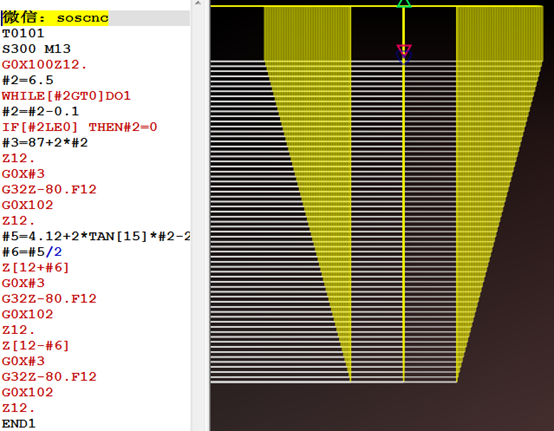

Eu posso definir qualquer número de variáveis como mostrado na figura acima

#2 representa a altura do dente, que é a profundidade da incisão

#5 representa a largura total dos dentes, que é o tamanho do perfil de rosca que precisamos processar

#5= 4, 12+2* TAN[15]*#2

Como as ferramentas de corte também têm uma largura, a largura real da cavidade alveolar deve ser:

Largura da base do dente + 2 x largura da inclinação - largura da ferramenta.

Então o # 5 = 4.12+2 * TAN [15] * # 2-2 (incluindo a largura da ferramenta)

Está bem, isso é tudo para a análise.

T0101

S300 M13

G0X100Z12. (Mover rapidamente para o ponto de partida da linha)

#2=6,5 (atribuição inicial da altura do dente)

WHILE [# 2GT0] DO1 (Se a altura do dente não atingiu 0, significa que o tamanho do diâmetro da base da rosca ainda não foi atingido)

#2=# 2-0.1 (quantidade de corte, 0.1 por camada de veículo, valor unilateral)

SE[# 2LE0] ENTÃO# 2=0

#3=87+2 * # 2 (Uma vez que ao # 3 é atribuído um valor de 6,5 e o primeiro corte é feito no diâmetro maior do fio, o diâmetro menor mais a altura de ambos os dentes é igual ao diâmetro maior. Quando o valor do # 2 muda, significa que o diâmetro maior também muda, conseguindo assim um corte em camadas)

Z12. (Z12 é a referência de posicionamento, e os pontos de partida das facas emprestadas esquerda e direita no programa subsequente são todos baseados em Z12)

G0X # 3 (corte descendente na direção X)

G32Z-80.F12 (corte de roscas)

G0X102 (retração)

Z12.

#5=4.12+2 * TAN [15] * # 2-2 (A largura do dente correspondente à altura atual do dente é a base para pegar facas emprestadas em ambos os lados posteriormente)

#6=# 5/2 (já que ambos os lados pegam a faca emprestada, divida # 5 por 2 e divida igualmente)

Z [12+# 6] (Primeiro peça uma faca emprestada do lado direito, adicione # 6 porque a faca precisa se mover para a direita)

G0X#3

G32Z-80.F12

G0X102

Z12.

Z [12- # 6] (Primeiro peça uma faca emprestada da esquerda, subtraia # 6 como a ferramenta precisa se mover para a esquerda)

G0X#3

G32Z-80.F12

G0X102

Z12.

END1

G0X200.

Z200.

M30

English

English Spanish

Spanish Arabic

Arabic French

French Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque