O corte de chapa metálica é um processo importante para a formação de produtos de chapa metálica. Inclui métodos tradicionais e parâmetros de processo, como corte, perfuração e dobra, bem como várias estruturas e parâmetros de processo de estampagem a frio, princípios de trabalho de equipamentos e métodos operacionais e novas tecnologias e processos de estampagem.

Para qualquer peça de chapa metálica, há um certo processo de processamento, também conhecido como fluxo de processo.Com as diferenças na estrutura da peça de chapa metálica, o fluxo de processo pode variar, mas no geral não excede os seguintes pontos

1. Projetar e desenhar um diagrama de peças de suas peças de chapa metálica, também conhecido como um diagrama de três visões. Sua função é expressar a estrutura de suas peças de chapa metálica na forma de desenhos

2. Desenhe um diagrama desdobrado. Ou seja, desdobre um componente complexo em uma peça plana

3. corte. existem muitas maneiras de cortar materiais, incluindo principalmente o seguinte:

a. corte da máquina de corte. É o processo de usar uma máquina de corte para cortar as dimensões da forma desdobrada, comprimento e largura. Se houver perfuração ou corte de canto, é então combinado com uma máquina de perfuração e um molde para formar a forma

b. Punch corte é o processo de usar uma prensa de perfuração para formar uma estrutura de placa plana desdobrando peças em uma chapa metálica em uma ou mais etapas. Suas vantagens incluem curto consumo de mão de obra, alta eficiência e custos de processamento reduzidos.

c. Corte de controlo numérico NC Ao cortar materiais em NC, o primeiro passo é escrever um programa de usinagem CNC. É usar software de programação para escrever o diagrama desdobrado desenhado em um programa que pode ser reconhecido pela máquina de usinagem CNC NC. Deixe-o seguir estes programas passo a passo em uma placa de ferro para perfurar a forma estrutural de sua placa plana.

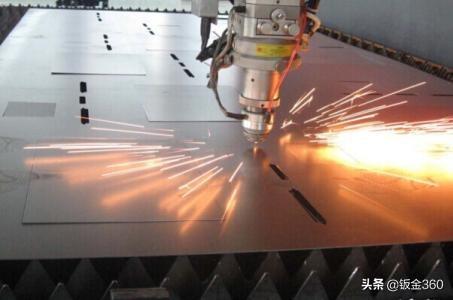

d. O corte a laser é o uso do corte a laser para cortar a forma estrutural de uma placa plana em uma placa de ferro

4. Flange e rosca. Flange, também conhecido como desenho de furo, é o processo de desenhar um furo ligeiramente maior de um furo de base menor e, em seguida, tocá-lo no furo. Isso pode aumentar sua força e evitar deslizar. É geralmente usado para processamento de chapa metálica com espessura de placa relativamente fina. Quando a espessura da placa é grande, como 2.0, 2.5, etc., podemos tocá-lo diretamente sem flangear

5. processamento de perfuração. Geralmente, o processamento de perfuração inclui perfuração e corte de canto, perfuração e queda de material, perfuração e casco convexo, perfuração e rasgo, desenho de furo e outros métodos de processamento para alcançar a finalidade de processamento. O processamento requer moldes correspondentes para completar a operação. Para perfuração de casco convexo, existem moldes de casco convexo, e para perfuração e rasgo, há moldes de formação de rasgo

6. rebitamento. no que diz respeito à nossa fábrica, parafusos de rebitagem comumente usados, porcas de rebitagem, parafusos de rebitagem, etc. são geralmente rebitados a peças de chapa metálica através de máquinas de perfuração ou máquinas de rebitagem hidráulicas

7. Bending. Bending é o processo de dobrar peças planas 2D em peças 3D. Seu processamento requer uma máquina de dobrar e moldes de dobra correspondentes para completar a operação. Ele também tem uma certa seqüência de dobra, eo princípio é dobrar o próximo que não interfere primeiro, e dobrar o que interfere mais tarde

8. Soldagem. Soldagem é o processo de montagem de várias peças juntas para alcançar a finalidade de processar ou soldar as bordas de peças individuais para aumentar sua resistência. Existem geralmente vários métodos de processamento, tais como soldagem blindada a gás CO2, soldagem a arco de argônio, soldagem a ponto, soldagem robô, etc. A seleção destes métodos de soldagem depende de requisitos e materiais reais. Geralmente, soldagem blindada a gás CO2 é usada para soldar placas de ferro; A soldadura de arco de argônio é usada soldando placas de alumínio; A soldadura do robô é usada principalmente quando a peça de trabalho é grande e a emenda da solda é longa. Por exemplo, para a soldadura do armário, a soldadura do robô pode ser usada para economizar muito tempo da tarefa, melhorar a eficiência do trabalho e a qualidade da soldadura

9. tratamento de superfície. tratamento de superfície geralmente inclui filme de fosfatação, galvanoplastia de zinco multicolorido, cromato, pintura de cozimento, oxidação, etc. filme de fosfatação é geralmente usado para placas laminadas a frio e placas eletrolíticas, e sua principal função é revestir uma película protetora na superfície do material para evitar a oxidação; O zinco multicolorido da galvanoplastia é geralmente tratado com a superfície laminada a frio da folha; O cromo e a oxidação são usados geralmente para o tratamento de superfície de placas e perfis de alumínio; O método específico do tratamento de superfície é selecionado de acordo com as exigências do cliente

10. Montagem. Montagem refere-se à montagem de várias peças ou componentes de uma determinada maneira para formar um produto completo. Uma coisa a prestar atenção é a proteção dos componentes, que não devem ser arranhados ou danificados. A montagem é a etapa final de completar um componente, e se o componente não pode ser usado devido a arranhões ou danos, ele precisa ser retrabalhado, o que vai desperdiçar muito tempo de processamento e aumentar o custo do componente. Portanto, atenção especial deve ser dada à proteção do componente

English

English Spanish

Spanish Arabic

Arabic French

French Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque