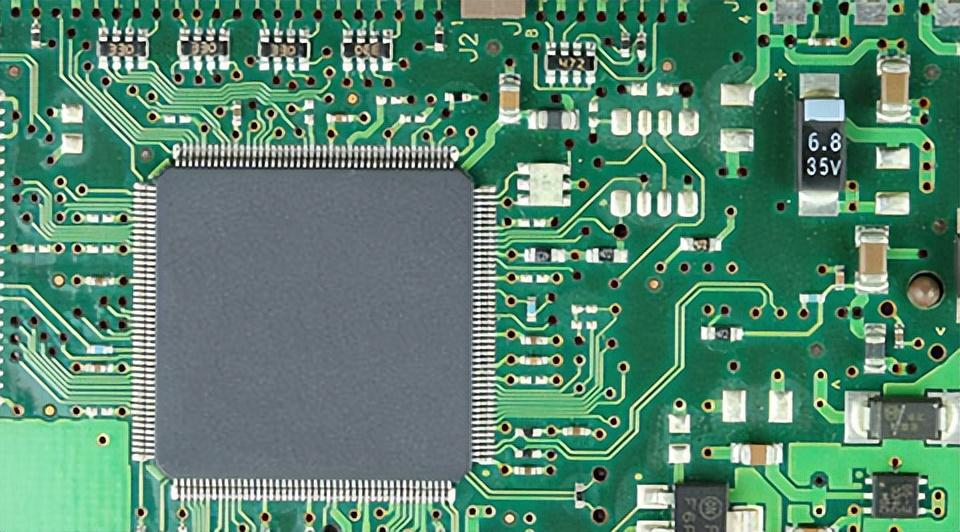

1. o processo de circuito integrado de chip único utiliza um conjunto completo de tecnologias de processo planar tais como moagem, polimento, oxidação, difusão, fotolitografia, crescimento epitaxial, e evaporação para fabricar simultaneamente transistores, diodos, resistores, capacitores, e outros componentes em uma pequena bolacha de cristal único de silício, e usa certas técnicas de isolamento para isolar cada componente uns dos outros em termos de desempenho elétrico. Em seguida, uma camada de alumínio é evaporada na superfície da bolacha de silício e gravada em um padrão de interconexão usando a tecnologia de fotolitografia, permitindo que os componentes se interconectem em um circuito completo conforme necessário, e produzindo um circuito integrado de chip único semicondutor.

Circuito integrado de chip único

Com o desenvolvimento de circuitos integrados de chip único de pequena a média escala a circuitos integrados de grande escala e ultra grande escala, a tecnologia de processo planar também foi desenvolvida. Por exemplo, a dopagem por difusão é substituída pelo processo de dopagem por implantação iônica; A litografia convencional UV desenvolveu-se em um conjunto completo de tecnologias de microfabricação, tais como fabricação de placas de exposição de feixe de elétrons, gravação a plasma, moagem de íons reativos, etc; O crescimento epitaxial também adota tecnologia de epitaxia de feixe molecular ultra-alto vácuo; Usando tecnologia química de deposição de vapor para fabricar silício policristalino, dióxido de silício e filmes de passivação de superfície; Além de usar alumínio ou ouro, as linhas finas de interconexão também adotam processos como deposição química de vapor filmes finos de silício policristalino fortemente dopados e filmes finos de silicete de metal precioso, bem como estruturas de interconexão multicamadas.

Um circuito integrado de chip único é um circuito integrado que implementa independentemente funções de circuito unitário sem a necessidade de componentes externos. Para alcançar a integração de chip único, é necessário abordar a integração de resistores, capacitores e dispositivos de potência difíceis de miniaturizar, bem como a questão de isolar cada componente um do outro em termos de desempenho do circuito.

2. o transistor, diodo, resistor, capacitor, indutor e outros componentes de todo o circuito, bem como suas interconexões, são todos feitos de metal, semicondutor, óxido de metal, várias fases mistas de metal, ligas ou filmes dielétricos isolantes com uma espessura de menos de 1 mícron, e sobrepostos pelo processo de evaporação a vácuo, processo de pulverização e processo de galvanoplastia. O circuito integrado feito por este processo é chamado de circuito integrado de filme fino. Processo principal:

Circuito Integrado de Filme Fino

Circuito Integrado de Filme Fino

① De acordo com o diagrama de circuito, primeiro divida-o em vários diagramas de componentes funcionais, em seguida, use o método de layout planar para convertê-los em diagramas de layout de circuito planar no substrato e, em seguida, use o método de fabricação de placas fotográficas para produzir modelos de rede de filme grosso para serigrafia

② Os principais processos para a fabricação de redes de filme grosso em substratos são impressão, sinterização e ajuste de resistência. O método de impressão comumente usado é serigrafia.

① Durante o processo de sinterização, o aglutinante orgânico se decompõe e evapora completamente, e o pó sólido derrete, decompõe-se e combina para formar um filme grosso denso e forte. A qualidade e o desempenho dos filmes espessos estão intimamente relacionados com o processo de sinterização e a atmosfera ambiental.A taxa de aquecimento deve ser lenta para garantir a eliminação completa da matéria orgânica antes do fluxo de vidro; O tempo de sinterização e a temperatura máxima dependem da polpa e da estrutura da membrana usadas. Para evitar rachaduras do filme grosso, a taxa de resfriamento também deve ser controlada. O forno de sinterização comumente usado é o forno de túnel.

① Para alcançar o desempenho ideal de redes de filme grosso, os resistores precisam ser ajustados após o disparo. Métodos comuns de ajuste de resistência incluem jateamento de areia, laser e ajuste de pulso de tensão.

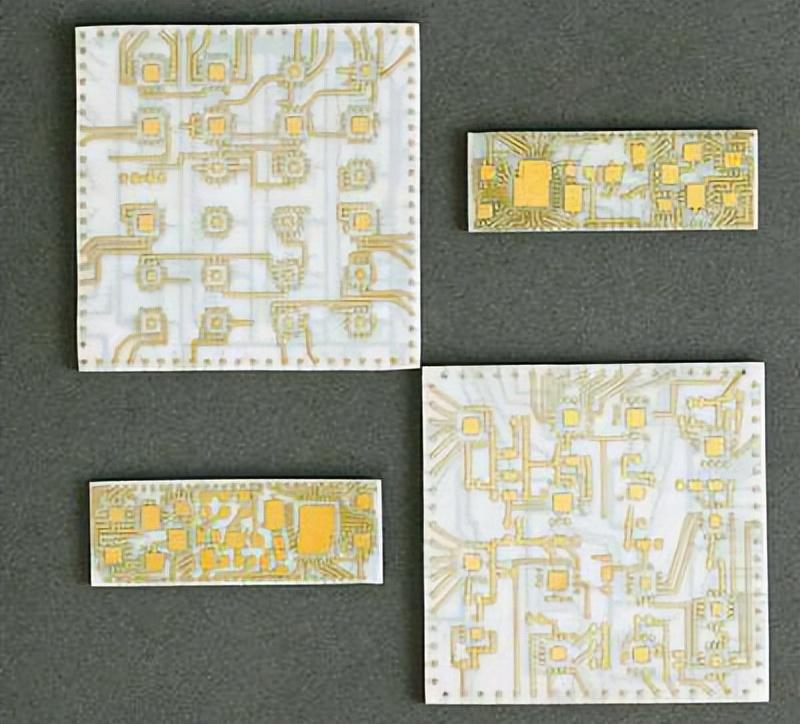

3. a tecnologia de circuito integrado de filme grosso usa serigrafia para depositar revestimentos de resistência, dielétrico e condutor em óxido de alumínio, cerâmica de óxido de berílio ou substratos de carboneto de silício. O processo de deposição envolve o uso de uma malha de arame fina para criar padrões de vários filmes. Este padrão é feito usando métodos fotográficos, e látex é usado para bloquear os furos de malha em qualquer área onde nenhum revestimento é depositado. Após a limpeza, o substrato de alumina é impresso com revestimento condutor para formar linhas de conexão internas, áreas de solda do terminal do resistor, áreas de adesão do chip, eletrodos inferiores do capacitor e filmes condutores. Após a secagem, as peças são cozidas a uma temperatura entre 750 e 950 ℃ para formar, evaporar o adesivo, sinterizar o material condutor e, em seguida, usar processos de impressão e queima para produzir resistores, capacitores, jumpers, isoladores e selos de cor. Os dispositivos ativos são fabricados usando processos como soldagem eutética baixa, soldagem por refluxo, soldagem por inversão de colisão de baixo ponto de fusão ou chumbo tipo feixe, e então montados em um substrato queimado.

circuito integrado de filme grosso

circuito integrado de filme grosso

A espessura do filme dos circuitos grossos do filme é geralmente 7-40 mícrons. O processo de preparação de fiação multicamada usando tecnologia de filme grosso é relativamente conveniente, e a compatibilidade da tecnologia multicamada é boa, o que pode melhorar muito a densidade de montagem da integração secundária. Além disso, os processos de pulverização por plasma, pulverização por chama, impressão e colagem são todas novas tecnologias de processo de filme grosso. Semelhante aos circuitos integrados de filme fino, os circuitos integrados de filme grosso também usam processos híbridos porque os transistores de filme grosso ainda não são práticos.

4. características do processo: circuitos integrados de chip único e circuitos integrados de filme fino e filme grosso cada um tem suas próprias características e podem complementar-se mutuamente. A quantidade de circuitos gerais e circuitos padrão é grande, e circuitos integrados de chip único podem ser usados. Para circuitos de baixa demanda ou não padronizados, geralmente é utilizado um processo híbrido, que envolve o uso de circuitos integrados padronizados de chip único e circuitos integrados híbridos com componentes ativos e passivos. Os circuitos integrados de filme grosso e filme fino cruzam-se entre si em determinadas aplicações. O equipamento de processo usado na tecnologia de filme grosso é relativamente simples, o projeto do circuito é flexível, o ciclo de produção é curto e a dissipação de calor é boa. Portanto, é amplamente utilizado em circuitos com alta tensão, alta potência e requisitos de tolerância menos rigorosos para componentes passivos. Além disso, devido à facilidade de conseguir fiação multicamada no processo de fabricação de circuitos de filme grosso, chips de circuito integrado em grande escala podem ser montados em circuitos integrados de ultra grande escala em aplicações mais complexas além das capacidades de circuitos integrados de chip único ou multifuncional chips de circuito integrado de chip único também podem ser montados em componentes multifuncionais ou mesmo máquinas pequenas.

5. Uso e precauções: (1) Os circuitos integrados não são autorizados a exceder seus valores limite durante o uso. Quando a tensão da fonte de alimentação muda em não mais de 10% do valor nominal, os parâmetros elétricos devem cumprir os valores especificados. Quando a fonte de alimentação usada no circuito é ligada e desligada, não deve haver tensão instantânea gerada, caso contrário, fará com que o circuito quebre.

(2) A temperatura operacional dos circuitos integrados é geralmente entre -30 ~ 85 ℃, e eles devem ser instalados o mais longe possível das fontes de calor.

(3) Ao soldar manualmente circuitos integrados, ferros de solda com uma potência superior a 45W não devem ser usados, e o tempo de solda contínuo não deve exceder 10 segundos.

(4) Para circuitos integrados MOS, é necessário evitar a ruptura eletrostática da indução da porta.

O acima é uma introdução à tecnologia de circuito integrado. Actualmente, os circuitos integrados de chip único não estão apenas a desenvolver-se para uma integração mais elevada, mas também para circuitos lineares, de alta frequência e circuitos analógicos de alta potência. No entanto, em termos de circuitos integrados de microondas e circuitos integrados de alta potência, os circuitos integrados híbridos de filme fino e filme grosso ainda têm vantagens. Na seleção específica, vários tipos de circuitos integrados de chip único são frequentemente combinados com processos de integração de filme espesso e filme fino, especialmente rede de resistores de precisão e substratos de rede de capacitores de resistores de resistores de filme espesso e bandas de condução para formar um circuito complexo e completo. Quando necessário, componentes ultra pequenos individuais podem até ser conectados para formar peças ou toda a máquina.

English

English Spanish

Spanish Arabic

Arabic French

French Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque