Breve introdução e visão geral da indústria de chapas metálicas:

Com o desenvolvimento das indústrias automotivas, de comunicação, de TI e de fabricação diária de hardware, o processamento de chapas tornou-se cada vez mais popular, e entender o Processamento de chapas metálicas tornou-se mais necessário.

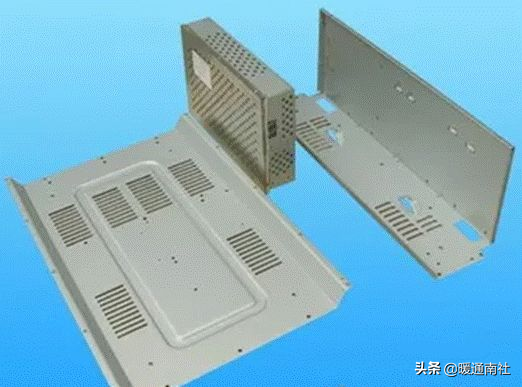

2. a operação de fazer manualmente ou mecanicamente chapas de metal, perfis e tubos em peças com uma certa forma, tamanho e precisão é chamada de processamento de chapas metálicas; É amplamente utilizado na produção de ventilação, dutos de ar condicionado e seus componentes.

3. As peças de chapa metálica são feitas principalmente de chapas metálicas e acessórios para tubos. Devido ao seu peso leve, alta resistência e rigidez, a forma pode ser arbitrariamente complexa, baixo consumo de material, não há necessidade de processamento mecânico e superfície lisa, eles são amplamente utilizados na vida diária e produção industrial, tais como barris, bacias, dutos de ventilação, tubulações de transporte de material, processamento de cobertura automotiva, etc Além disso, eles também podem ser aplicados ao trabalho de reparo externo de automóveis.

4. processamento de chapas metálicas geralmente refere-se a métodos tais como cisalhamento, dobra, rolamento, e viragem formando. De um modo geral, o processo de usar moldes para completar vários processos de deformação é chamado de estampagem de chapas metálicas, enquanto o processo de formação manual ou mecanicamente de chapas metálicas é chamado de processamento de chapas metálicas.

Matérias de chapa metálica:

1. placas eletrolíticas: SECC (N) (placa resistente à impressão digital), SECC (P), DX1, DX2, SECD (placa de estiramento). Dureza material: HRB50 +-5, placa elástica: HRB32 ~ 37

2. placas laminadas a frio: SPCC, SPCD (placa de estiramento), 08F, 20, 25, Q235-A, CRS. Dureza material: HRB50 +-5, placa elástica: HRB32 ~ 37.

3. placa de alumínio; AL, AL (1035), AL (6063), AL (5052), etc.

4. placas de aço inoxidável: SUS, SUS301 (302303304), 2Cr13, 1Cr18Ni9Ti, etc.

5. outros materiais comumente usados incluem: placas de cobre puro (T1, T2), placas laminadas a quente, placas de aço da mola, chapas zincadas de alumínio, perfis de alumínio, etc.

Tecnologia de processamento de chapas metálicas:

A tecnologia de processamento de chapas metálicas pode ser basicamente dividida em: marcação, corte, dobra, rolamento (dobra), dobra, mordedura ou soldagem, fabricação de flanges e processos de instalação de flanges. Esta seção apresenta principalmente processos como marcação, rolamento, dobra, mordedura e dobra.

(1) Desenhar uma linha

1. a maioria das peças de chapa metálica são feitas de placas de metal planas, por isso é necessário desenhar as dimensões reais da superfície das peças de chapa metálica em uma forma plana na placa de metal, que é chamado de desenho de desdobramento.

2. De acordo com as propriedades de desdobramento da superfície das partes constituintes, existem dois tipos: superfícies expansíveis e superfícies não expansíveis.

3. A superfície do componente pode ser completamente plana em uma superfície plana sem rasgar ou enrugar, e este tipo de superfície é chamado de uma superfície implantável. Planos, cilindros e cones pertencem a superfícies implantáveis. Se a superfície de uma parte não pode ser naturalmente achatada e espalhada em uma superfície plana, ela é chamada de uma superfície indetectável, como a superfície de uma esfera, um anel circular e uma superfície helicoidal, que só pode ser desdobrada aproximadamente.

(2) Método de processamento de chapas metálicas

1. corte: corte é o processo de corte de materiais na forma desejada de acordo com o desdobramento. Existem muitos métodos para cortar materiais, que podem ser divididos em corte, perfuração e corte a laser de acordo com o tipo e princípio de funcionamento da máquina-ferramenta.

1.1 Corte - Use uma máquina de corte para cortar a forma desejada. A precisão pode chegar a 0.2mm ou acima, usado principalmente para cortar tiras ou cortar materiais limpos.

1.2 Perfuração e corte - Use uma máquina de perfuração CNC (NC) ou uma máquina de perfuração regular para corte. Ambos os métodos de corte podem alcançar uma precisão de mais de 0,1 mm, mas o primeiro tem marcas de corte e eficiência relativamente baixa durante o corte, enquanto o segundo tem alta eficiência, mas alto custo único, tornando-o adequado para produção em grande escala.

1.2.1 As máquinas de perfuração CNC usam moldes superiores e inferiores para fixar o material durante o corte e a mesa de trabalho para se mover para perfurar e cortar a chapa metálica, produzindo a forma desejada da peça de trabalho. Existem principalmente dois tipos de máquinas de perfuração CNC: Tailifu e AMADA.

1.2.2 Uma prensa perfuradora regular usa o movimento de moldes superiores e inferiores para perfurar a forma necessária do material usando uma matriz de queda. Máquinas de perfuração comuns geralmente precisam ser combinadas com uma máquina de corte para perfurar a forma necessária, ou seja, depois de cortar o material da tira com a máquina de corte, a máquina de perfuração pode perfurar a forma necessária do material.

1.3 Corte a laser - usando equipamentos de corte a laser para cortar continuamente a chapa metálica para obter a forma desejada do material. Sua característica é alta precisão e a capacidade de processar peças com formas muito complexas, mas o custo de processamento é relativamente alto.

2. Formação:

A formação de chapas metálicas é um método de processamento importante no processamento de chapas metálicas. A formação pode ser dividida em dois tipos: formação manual e formação de máquina. A formação manual é frequentemente usada como um trabalho suplementar de processamento ou acabamento e raramente é empregada. No entanto, ao processar alguns materiais com formas complexas ou propensas a deformações, a formação manual ainda é indispensável. A formação manual é realizada usando acessórios e gabaritos simples. Os seguintes métodos são usados principalmente: dobra, rebordo, aparar, arquear, ondular e moldar.

Nós discutimos principalmente a formação de máquina aqui: dobra formando, estampando formando.

2.1 Formação de dobra - Fixe os moldes superior e inferior separadamente nas bancadas de trabalho superior e inferior da cama dobrável, use servo motores para transmitir e conduzir o movimento relativo das bancadas de trabalho e combine as formas dos moldes superior e inferior para alcançar a formação de dobra da chapa metálica. A precisão de formação da dobra pode chegar a 0.1mm.

2.2 Stamping Forming - Usando a potência gerada pelo volante acionado a motor para conduzir o molde superior, combinado com a forma relativa dos moldes superiores e inferiores, a chapa metálica é deformada para conseguir o processamento e a formação das peças. A precisão da formação de estampagem pode atingir mais de 0.1mm. As máquinas de perfuração podem ser divididas em máquinas de perfuração comuns e máquinas de perfuração de alta velocidade.

3. Conexão de chapas metálicas

Os dutos de ventilação e componentes feitos de chapas metálicas podem ser conectados usando métodos como conexão de junta de mordida, conexão de rebites, soldagem, etc. Esta seção introduz principalmente conexões de mordida.

Dobre e morda as bordas de duas peças de chapa metálica (ou ambos os lados de um pedaço de material) juntas e pressione-as firmemente um contra o outro. Este método de conexão é chamado morder (costura). Conexão de chapa metálica é o processo de conectar diferentes peças juntas de uma certa maneira para obter o produto desejado. Conexões de chapa metálica podem ser divididas em soldagem, rebitagem, conexões rosqueadas, etc.

(1) Ligação de bits

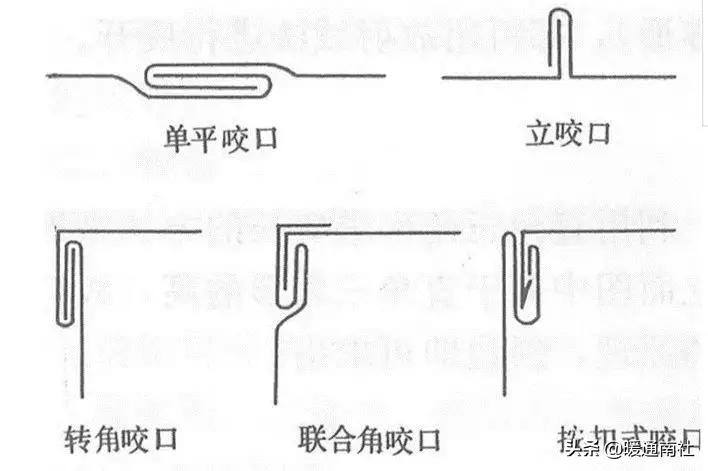

1. Tipos de mordidas

Estilo de mordida de canto e fivela

2. Aplicação da mordida

Vários tipos de mordidas são usados principalmente nas seguintes áreas:

(1) A mordida plana única é usada emendando costuras de placas, costuras longitudinais do fechamento de dutos ou componentes.

(2) A mordida única é usada para curvas circulares, curvas para frente e para trás e costuras horizontais de dutos de ar.

(3) Mordida de canto, mordedura de canto comum e encaixe na mordedura são usados para juntas de fechamento longitudinal e cotovelos retangulares de dutos ou componentes retangulares, bem como juntas de canto de tees.

(2) Largura e tolerância da mordida

A largura da mordida depende da espessura dos encaixes de tubulação, como mostrado na Tabela 8-1.

O tamanho da permissão de mordida está relacionado à largura da mordida, camadas sobrepostas e à maquinaria usada.

2. Para uma única mordida plana, única mordida vertical e mordida de canto, a quantidade deixada em uma placa é igual à largura da mordida, enquanto a quantidade deixada na outra placa é o dobro da largura da mordida. Portanto, a retenção da mordida é igual a três vezes a largura da mordida.

3. Para a mordida de canto comum, deixe uma quantidade igual à largura da mordida em uma placa e três vezes a largura da mordida na outra placa, resultando em uma retenção total de quatro vezes a largura da mordida.

4. O limite de mordida deve ser deixado em ambos os lados da placa, conforme necessário.

As mordidas podem ser feitas manualmente ou mecanicamente.

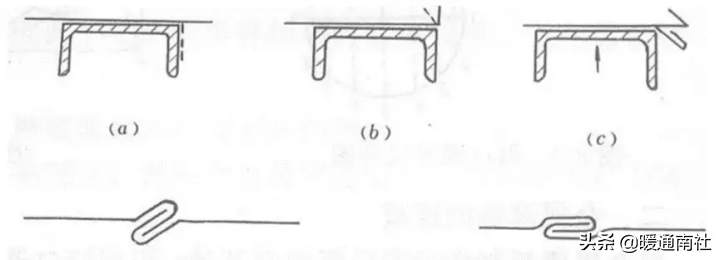

1. Mordida manual

O processo de mordedura manual é o seguinte:

(1) O processamento de uma única mordida plana (como mostrado na figura abaixo) envolve colocar uma placa com linhas de dobra de costura pré-desenhadas no aço do canal, alinhando as linhas de dobra da costura com as bordas do aço do canal

(1) As máquinas de mordida incluem máquinas de mordida linear e máquinas de mordida de cotovelo, que podem completar a formação de mordida de tubos quadrados, retangulares, circulares, cotovelos, tees e tubos de diâmetro variável. A forma de mordida é precisa, a superfície é plana, o tamanho é consistente e a produtividade é alta. Eles são amplamente utilizados no processamento de ar condicionado e dutos de ventilação.

(2) O processo de mordida que forma a mordida mecânica é passar a chapa metálica através de vários pares de rolos rotativos com diferentes formas do sulco, mudando gradualmente a curvatura da borda da folha de pequeno para grande, e formando-a gradualmente.

(3) Ao fazer dutos de ar circulares de chapa metálica, é necessário rolar e dobrar a chapa metálica. Ao fazer dutos retangulares, é necessário dobrar o quadrado da chapa metálica.

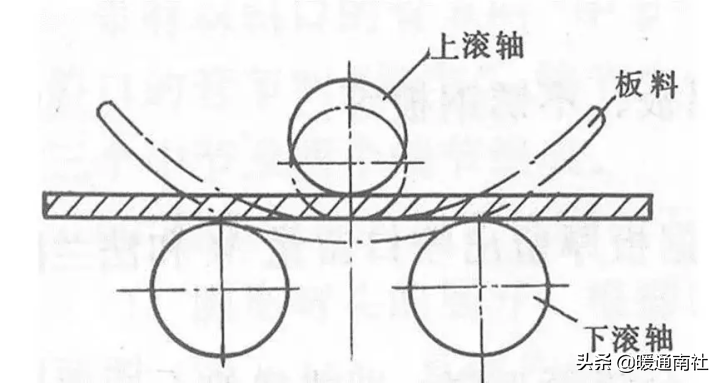

O método de dobrar a chapa metálica através de um rolo rotativo é chamado de rolamento, também conhecido como arredondamento.

1. princípio básico: O princípio básico de rolamento e dobra é mostrado na figura. A chapa metálica é colocada no rolo inferior, e a distância entre os rolos superiores e inferiores pode ser ajustada. Quando a distância é menor que a espessura da chapa metálica, a chapa metálica se dobrará, o que é chamado de dobra por compressão. Se laminada continuamente, a chapa metálica forma uma curvatura lisa dentro da faixa em que é laminada (mas as duas extremidades da chapa metálica ainda estão retas devido à incapacidade de rolar, e devem ser eliminadas ao formar a peça). Assim, a essência do rolamento é a flexão contínua.

3.1 A soldadura pode ser dividida em: soldadura do CO2, soldadura do ar, soldadura da resistência, etc.

3.1.1 Princípio de processamento de soldagem de CO2: Use gás de proteção (CO2) para isolar mecanicamente o ar e o metal fundido, evitando a oxidação e a nitretação do metal fundido. É usado principalmente para soldar materiais de ferro. Características: conexão firme e bom desempenho de vedação. Desvantagens: deformação fácil durante a soldagem O equipamento de soldagem de CO2 é dividido principalmente em máquinas de soldagem de CO2 robô e máquinas de soldagem manual de CO2.

3.1.2 A soldagem a arco de ar é usada principalmente para soldar materiais de alumínio e aço inoxidável. Seu princípio de processamento e vantagens e desvantagens são os mesmos que o CO2, e o equipamento também é dividido em soldagem de robô e soldagem manual.

3.1.3 Princípio de funcionamento da soldadura da resistência: Usando o calor da resistência gerado pela corrente que passa através da peça da soldadura, a peça da soldadura é derretida e aquecida para conectar as peças da soldadura O equipamento inclui principalmente a série Songxing, a série Qilong, etc.

3.2 O rebitamento pode ser dividido em: conexão de rebitamento de pressão e conexão de rebite, etc. O equipamento comum de rebitagem inclui máquinas de rebitagem, pistolas de rebitagem e pistolas de rebitagem POP.

3.2.1 Conexão rebitada é o processo de pressionar parafusos e porcas na peça de trabalho para que eles possam ser conectados a outras peças através de roscas.

3.2.2 Conexão de rebite é o uso de rebites para puxar e rebitar dois componentes juntos.

Tratamento de superfície:

Os efeitos decorativos e protetores do tratamento de superfície nas superfícies do produto são reconhecidos por muitas indústrias. Na indústria de chapas metálicas, os métodos de tratamento de superfície comumente usados incluem galvanoplastia, pulverização e outros métodos de tratamento de superfície.

1. galvanoplastia é dividida em: galvanização (cor de zinco, zinco branco, zinco azul, zinco preto), chapeamento de níquel, chapeamento de cromo, etc;

A principal função é formar uma camada protetora na superfície do material, que desempenha um papel protetor e decorativo;

2. pintura por pulverização é dividida em dois tipos: pintura por pulverização e pulverização em pó. Após o pré-tratamento do material, o revestimento é pulverizado na superfície da peça de trabalho com uma pistola de pulverização e gás, formando um revestimento na superfície da peça de trabalho. Após a secagem, desempenha um papel protetor;

Tubo de dobra artesanal

Em equipamentos sem dobra ou produção de pequenos lotes de peça única, o número de dobras é pequeno, tornando-se pouco econômico para fazer moldes de dobra. Neste caso, a dobra manual é usada. Os principais processos de dobra manual incluem enchimento de areia, marcação, aquecimento e dobra.

(1) Ao dobrar manualmente tubos com enchimento de areia, os seguintes métodos principais são usados para evitar a deformação da seção da tubulação de aço: enchendo o tubo com enchimentos (como areia de quartzo, resina e ligas de baixo ponto de fusão). Para tubos de aço de diâmetro maior, areia é geralmente usada. Antes do enchimento da areia, conecte uma extremidade do tubo de aço com uma rolha cônica de madeira. Há um orifício de saída de ar na rolha de madeira para permitir que o ar dentro do tubo se solte livremente quando aquecido e expandido. Após o enchimento da areia, conecte também a outra extremidade do tubo com uma rolha de madeira. A areia carregada no tubo de aço deve estar limpa, seca e apertada.

Para tubos de aço com diâmetros maiores, quando é inconveniente usar plugues de madeira, placas de plugue de aço podem ser usadas.

(2) Desenhe uma linha para determinar o comprimento de aquecimento do tubo de aço

(3) O aquecimento pode ser feito usando carvão vegetal, coque, gás de carvão ou óleo pesado como combustível. O aquecimento deve ser lento e uniforme, e a temperatura de aquecimento para aço carbono comum é geralmente em torno de 1050 ℃. A dobra a frio é usada para tubos de aço inoxidável e aço de liga.

(4) O tubo de aço dobrado e aquecido pode ser dobrado em um dispositivo de dobra manual.

Tubo de curvatura do núcleo

Tubo dobrado de núcleo é um tipo de tubo que é dobrado ao longo do molde usando um eixo de núcleo em uma máquina de dobra de tubos. A função do eixo do núcleo é impedir a deformação da seção transversal quando o tubo é dobrado. As formas de eixos de núcleo incluem cabeça redonda, cabeça pontiaguda, forma de colher, junta unidirecional, junta universal e eixo flexível.

A qualidade de um tubo dobrado de núcleo depende da forma, tamanho e posição do eixo do núcleo que se estende para o tubo.

Tubo de curvatura sem núcleo

O tubo de dobra sem núcleo é um método de controlar a deformação da seção do tubo de aço usando o método de deformação reversa em uma máquina de dobra.Causa uma certa quantidade de deformação reversa a ser aplicada ao tubo de aço antes de entrar na zona de deformação de dobra, de modo que o lado externo do tubo de aço se projeta para fora para compensar ou reduzir a deformação da seção do tubo de aço durante a dobra, garantindo assim a qualidade do tubo dobrado.

Tubos dobrados sem núcleo são amplamente utilizados. Quando o raio de curvatura do tubo de aço é maior que 1,5 vezes o diâmetro do tubo, curvas sem núcleo são geralmente usadas. Tubos dobrados de núcleo são usados apenas para tubos de aço com diâmetros maiores e espessuras de parede mais finas.

Além disso, existem métodos de dobra de tubos, como dobra de pressão superior, dobra de frequência média, dobra de chama e dobra de extrusão.

Tubos de aço

Existem dois tipos de tubos de aço: tubos de aço sem costura e tubos de aço soldados.

(1) Tubulação de aço sem costura

As tubulações de aço sem costura são divididas em tubulações laminadas a quente, tubulações estiradas a frio, tubulações extrudidas, etc. De acordo com a forma da seção transversal, existem dois tipos: circular e irregular.Tubos de aço irregulares incluem quadrado, oval, triangular, em forma de estrela, etc. De acordo com diferentes propósitos, existem tubos de paredes grossas e de paredes finas, e tubos de paredes finas são comumente usados para peças de chapa metálica.

(2) Tubo de aço soldado

Tubo de aço soldado, também conhecido como tubo de aço soldado, é feito soldando tiras de aço e vem em dois tipos: galvanizado e não galvanizado, o primeiro é chamado de tubo de ferro branco, e o segundo é chamado de tubo de ferro preto.

As especificações dos tubos de aço são expressas no sistema métrico como diâmetro externo e espessura da parede, e no sistema imperial como diâmetro interno (polegadas).

O método de marcação de tamanho para tubos de aço é: diâmetro externo, espessura de parede e comprimento, tal como tubo D60106000

Método de ligação das peças de chapa metálica:

As peças de chapa metálica são compostas por muitos componentes que devem ser conectados de uma certa maneira para formar um produto completo. Os métodos de conexão comumente usados incluem soldagem, rebitagem, conexão rosqueada e junta de expansão. A conexão entre tubos de aço também adota os métodos acima mencionados. Em relação à soldagem, rebitagem e conexões roscadas

Junta de expansão é um método de conexão que usa a deformação de tubos de aço e placas de tubos para conseguir vedação e fixação. Pode usar métodos mecânicos, explosivos e hidráulicos para expandir o diâmetro do tubo de aço, causando deformação plástica do tubo de aço e deformação elástica da parede do furo da placa do tubo. Usando o rebote da parede do furo da placa do tubo para aplicar pressão radial ao tubo de aço, a junção entre o tubo de aço e a placa do tubo tem força de expansão suficiente (força de tração), garantindo que o tubo de aço não seja puxado para fora do furo do tubo quando a junta está trabalhando (sob força). Ao mesmo tempo, também deve ter boa resistência de vedação (resistência à pressão) para garantir que o meio dentro do equipamento não vaze da junta sob pressão de trabalho.

English

English Spanish

Spanish Arabic

Arabic French

French Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque