① Introdução às roscas de face final de usinagem G32:

Visão geral: As linhas da face final são principalmente linhas retangulares, e o mandril autocentrado (rosca de disco) do torno usa essa estrutura. Esse tipo de thread não tem uma anotação de código específica, geralmente uma anotação de texto.

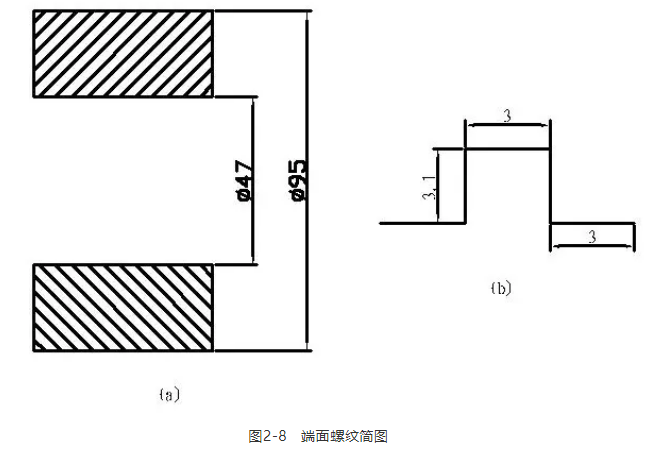

Figura 2-8 é um diagrama esquemático da linha da face final

A Figura (a) é um diagrama esquemático da estrutura total da rosca da face final, enquanto a Figura (b) é uma visão parcial ampliada da rosca da face final. É especificado que quando a profundidade da rosca é inferior a 5mm, um adicional de 0,1 mm precisa ser adicionado.

Determinação da direcção de rotação da rosca da face final:

No caso do eixo principal girar para a frente, girar de fora para dentro pertence à direita (no sentido horário), e vice-versa é rosca esquerda (no sentido anti-horário).

Formato da instrução: G32 X-F_ (X é a coordenada do ponto final de corte, F é a ligação da linha)

Declaração do programa (somente a seção encadeada da face final)

G99 M3 S500 T0202; (Cortador de fenda B=3mm)

G0 X100 M8;

Z-0,5;

G32 X40 F3.0;

G0 Z3;

X100;

Z-0,7;

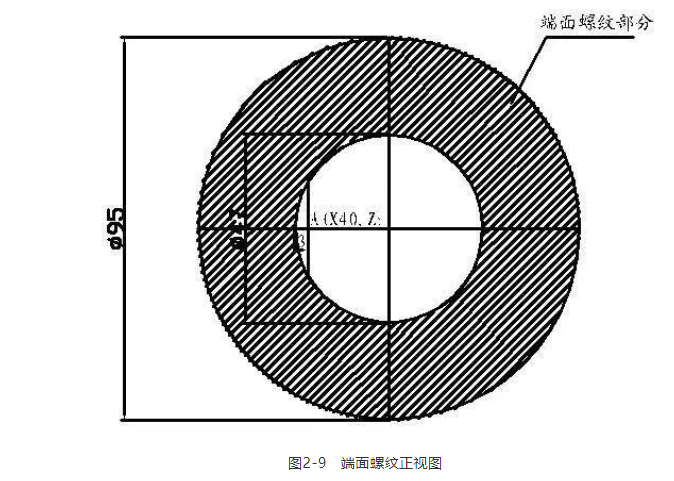

G32 X40. (Considerando diagrama de largura da lâmina 2-9) F3.0;

G0 Z3;

X100;

Z-1.0;

G32 X40 F3.0;

G0 Z3;

X100;

Z-1,5;

G32 X40 F3.0;

G0 Z3;

X100;

Z-2.0;

G32 X40 F3.0;

G0 Z3;

X100;

Z-2,5;

G32 X40 F3.0;

G0 Z3;

X100;

Z-3.1;

G32 X40 F3.0;

G0 Z90;

M5;

M30;

Nota: O posicionamento deve ser consistente nestes tempos.

② Introdução ao processamento de rosca de passo variável

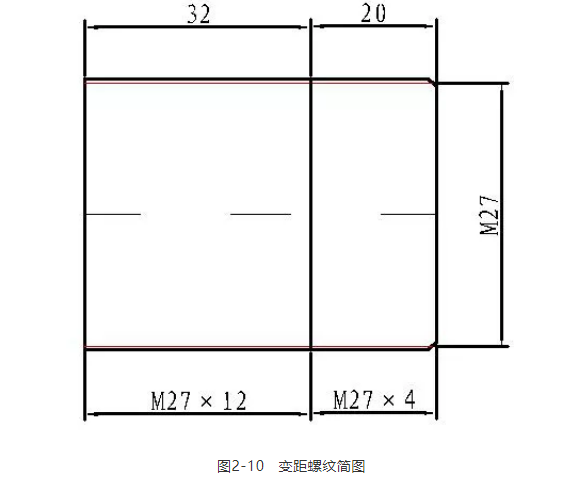

Alguns sistemas CNC domésticos, como Guangzhou CNC (GSK), usam instruções G32 ao usinar roscas de passo variável. Como mostrado nas Figuras 2-10:

Figura 2-10 Diagrama esquemático da rosca de passo variável

Cálculo numérico:

A altura do dente (valor do diâmetro) de M274 é 1,34=5,2mm;

A altura do dente (valor do diâmetro) de M2712 é 1.312=15.6mm;

A altura do dente é baseada na altura mínima do dente:

Assim, o diâmetro menor é 27-5.2 = 21.8mm.

Ao girar roscas de passo variável, a velocidade do eixo é determinada pelo passo máximo da rosca (P=12).

Declaração do programa (apenas secção encadeada)

G99 M3 S200 T0202;

G0 X30;

Z3;

X26;

G32 Z-20 F4.0;

G32 Z-56 F12;

G0 X30;

Z3;

X25,6;

G32 Z-20 F4.0;

G32 Z-56 F12;

;

G32 X30;

Z3;

X21,8;

G32 Z-20 F4;

G32 Z-56 F12;

G0 X30;

Z90;

M5;

M30;

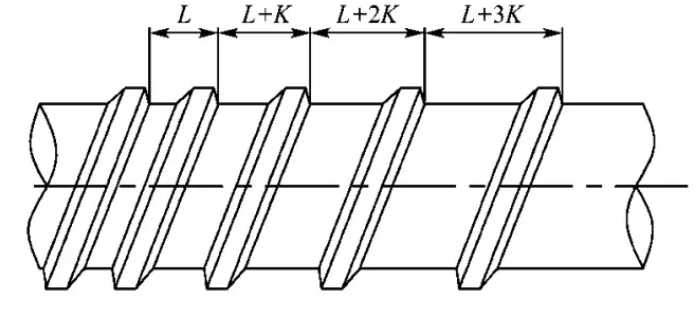

A chamada rosca de passo variável refere-se a um valor de passo de referência especificado F a partir da rosca cortada e, em seguida, gerando uma diferença de passo K (aumento ou diminuição) a cada outro passo

Em alguns sistemas CNC importados, como a FANUC, existe uma instrução específica G34 para usinagem de roscas de passo variável.

Formato da instrução: G34 X_Z_F_K_;

Entre eles, X e Z são as posições do ponto final da rosca, F é a derivação na direção do eixo longo no ponto de partida, K é o aumento e diminuição da derivação por rotação do eixo, e o intervalo de comando do valor de K é de 0,0001-500,000mm, como mostrado na figura a seguir.

Por exemplo, a ligação inicial é de 5mm, o incremento da ligação é de 1mm, o comprimento da linha é de 50mm e o programa é G34 Z-50 F5. K1.

① Processamento de linhas múltiplas

A usinagem CNC de linhas múltiplas pode ser feita chamando sub-rotinas usando G92. As máquinas-ferramentas importadas também suportam instruções G32 para usinagem de linhas múltiplas, e as instruções G76 também podem ser usadas para usinagem de linhas múltiplas (como discutido mais adiante).

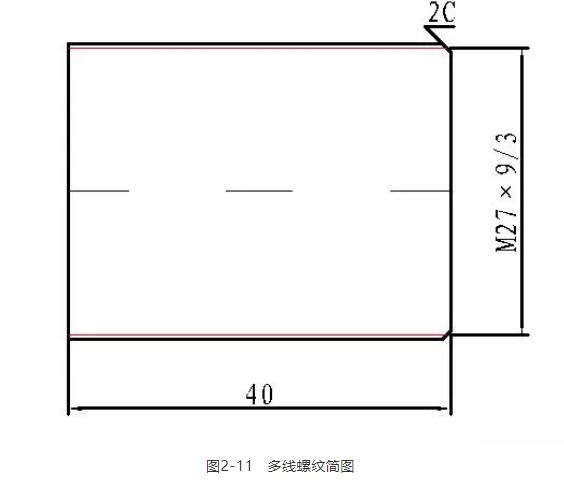

O G92 chama sub-rotinas para processar usinagem multi-rosca, como mostrado na Figura 2-11.

O significado indicado na figura: M279/3

Entre eles, M27 é o diâmetro nominal, 9 é o fio de rosca e 3 é o passo.

Porque: lead=número de linhas de passo, portanto: este é um fio de três fios.

Cálculo numérico:

Diâmetro maior=27-0,133=26,61mm;

Diâmetro menor=27-1,33=23,1mm;

Declaração do programa (apenas secção encadeada)

Subprograma (O0046)

G92 X26 Z-40 F9;

X25.7;

X25,4;

X25.2;

X25.0;

;

X23.1;

M99;

programa principal

G99 M3 S700 T0202;

G0 X30 M8;

Z3;

M98 P0046;

G0 X30;

Z6;

M98 P0046;

G0 X30;

Z9;

M98 P0046;

G0 Z90;

M5;

M30;

Z3. Z6. Z9. Aumentar um passo por posicionamento (P=3)

Alguns sistemas também suportam usinagem G32 de roscas de passo variável

Formato da instrução: G32 X_Z_F_Q_;

Onde X e Z são as posições do ponto final da rosca, F é a ligação da rosca e Q é o ângulo inicial da rosca. Incremento é 0,001, ponto decimal não pode ser especificado; Se o processamento de rosca dupla e o deslocamento correspondente for 180, especifique Q180000

O ângulo de partida Q não é um valor modal e deve ser especificado cada vez, caso contrário, o sistema considerará que é 0

Usinagem multi rosca é eficaz para instruções G32, G34, G92 e G76.

① Processamento de fios trapezoidais

Em tornos CNC, instruções de ciclo de corte de rosca G76 podem ser usadas para usinar roscas trapezoidais usando métodos como corte oblíquo e escalonado, mas existem certas dificuldades técnicas. Portanto, com base na experiência prática de longo prazo, um conjunto de cálculos precisos de dados de programação usando uma série de fórmulas empíricas foi desenvolvido.Usando instruções de corte de roscas G32 e sub-rotinas de chamada, e habilmente ajustando métodos de usinagem nas sub-rotinas, roscas trapezoidais qualificadas podem ser processadas com segurança e confiabilidade.

Análise de habilidades de programação e usinagem:

(1) Ao moer a lâmina, preste atenção para garantir que o ângulo da borda de corte da ferramenta de torneamento seja consistente com o ângulo da forma do dente, e a largura da borda de corte deve ser menor do que a largura do fundo do sulco.

(2) Tente fazer o espaço entre os dentes durante o processo de torneamento grande o suficiente para garantir a remoção suave de cavacos com uma única borda de corte da ferramenta de torneamento. É aconselhável ter uma largura inferior do sulco trapezoidal da linha de 1,7mm com um passo de 5mm e uma ponta afiada da lâmina de 1,2-1,4mm. A ponta excessiva da lâmina pode fazer com que o espaço entre a ponta da lâmina e o lado do dente seja muito pequeno, dificultando a remoção de detritos e propenso ao corte; Uma ponta de ferramenta muito pequena pode causar uma diminuição na rigidez da ponta da ferramenta, o que pode facilmente causar vibração e resultar em má rugosidade da superfície de usinagem, dificultando o controle da precisão.

(3) Preste atenção ao posicionamento da ferramenta de giro antes de girar a linha. A distância da ponta da ferramenta para a parte superior do dente deve ser maior do que a altura do dente h. Se for menor do que a altura do dente h, causará atrito entre a ponta da ferramenta e a parte superior do dente da linha durante a fase de rosca pós, resultando em desperdício.

(4) Desenvolver e chamar sub-rotinas, que podem usar uma única sub-rotina ou múltiplas sub-rotinas.

1. Cálculo dos dados de programação

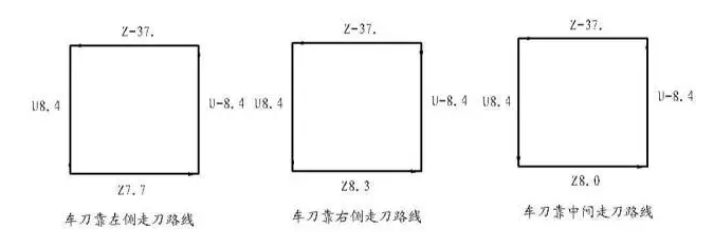

(1) O valor do ponto de posicionamento X do branco = diâmetro nominal + (0.5P+ac) 2+1, onde P é o passo, ac é a folga da ponta do dente, e 0.5P+ac é a altura do dente. Escolha o valor do intervalo da ponta do dente com base no tamanho do passo, como mostrado na tabela abaixo.

(2) Primeiro ponto de corte X valor, X = diâmetro nominal - desvio médio das partes superior e inferior -0,2

(3) Diâmetro menor = diâmetro nominal - (0.5P + ac) 2

(4) Processamento addend= (valor X do primeiro ponto de corte - diâmetro menor)/quantidade de alimentação de direção X (valor de diâmetro)+1

(5) U=X valor do ponto de posicionamento em branco - X valor do primeiro ponto de corte.

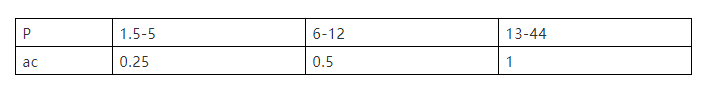

2. rota de corte: Geralmente, o método de corte esquerdo e direito é usado para processar roscas trapezoidais, e aqueles com passos pequenos podem ser divididos em torneamento grosseiro, torneamento de semi precisão e torneamento de precisão; Os com passos grandes podem ser divididos em torneamento grosso, torneamento semi grosso, torneamento semi-preciso e torneamento de precisão. Usando o método de corte esquerdo e direito, ao chamar a sub-rotina uma vez, a ferramenta de torneamento entra em uma profundidade de corte e move uma lacuna para a direita depois de girar uma ferramenta à esquerda e, em seguida, gira outra ferramenta. Ao chamar a sub-rotina novamente, a ferramenta de torneamento entra em outra profundidade de corte e move uma lacuna para a direita depois de girar uma ferramenta à esquerda e, em seguida, gira outra ferramenta até que esteja concluída.

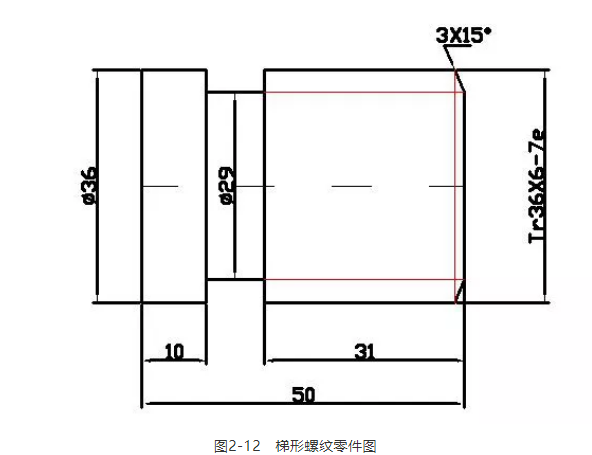

[Exemplo de usinagem de rosca trapezoidal] Como mostrado na figura abaixo, é uma peça de usinagem de rosca trapezoidal.

3. Cálculo de dados para usinagem de roscas trapezoidais

(1) Valor X do ponto de posicionamento áspero

X=diâmetro nominal+(0,5P+ac) 2+1=36+(0,56+0,5) 2+1=44

(2) Verifique a tabela para determinar os valores de desvio superior e inferior do diâmetro nominal: o desvio superior é 0, o desvio inferior é -0,375 e o valor médio é -0,2 O valor X do primeiro ponto de corte é 36-0,2-0,2=35,6

(3) Diâmetro menor = diâmetro nominal - (0.5P+ac) 2=36- (0.56+0.5) 2=29.

(4) Processamento addend= (valor X do primeiro ponto de corte - diâmetro menor)/quantidade de alimentação de direção X (valor do diâmetro)+1= (35,9-29)/0,1+1=67

(5) U = Ponto de posicionamento áspero X valor - Primeiro ponto de corte X valor = 44-35.6 = 8.4

4. Calcule o tamanho do fio trapezoidal e verifique a tabela para determinar sua tolerância

Diâmetro maior D=36

De acordo com a tabela, a tolerância de d é determinada como d-0,5p=36-3=33, então d=33

Altura dentária h=0,5p+ac=3,5

Diâmetro menor d=d, médio -2h=29

Largura da coroa f=0,336p=2,196

Largura da base dentária w=0,366p 0,536a=2,196-0,268=1,928

Com base na experiência, é razoável usar uma rosca trapezoidal com uma largura da ponta da ferramenta de f=1,5mm.

Usando uma haste de medição de 3,1 mm para medir o diâmetro médio, a dimensão da medida M=d+4,864d-1,866p=36,88, e a tolerância (0-0,355) é determinada com base na zona de tolerância do diâmetro médio, resultando em M=36,525-36,88

5. Escrever programas CNC

G99 M3 S300 T0101;

G0 X44 Z8; (44 é o valor X do ponto de posicionamento em branco)

M8;

M98 P470002; (47 é o número de ferramentas de usinagem áspera)

M98 P200003; (20 é o número de ferramentas de usinagem de precisão)

M9;

G0 X100 Z100;

M30

Escrever sub-rotinas de maquinação bruta

O0002

G0 U-8,4; (8,4 é o valor U)

G32 Z-37 F6;

G0 U8.4;

Z7.7;

U-8.4;

G32 Z-37 F6;

G0 U8.4;

Z8.3;

U-8.4;

G32 U0 Z-37 F6;

G0 U8.3;

Z8;

M99;

Programas de maquinação de precisão de escrita

O0003;

G0 U-8,4;

G32 Z-37 F6;

G0 U8.4;

Z7.9;

U-8.4;

G32 U0 Z-37 F6;

G0 U8.4;

Z8.1;

U-8.4;

G32 U0 Z-37 F6;

G0 U8.3;

Z8;

M99;

A peça de trabalho acima mencionada também pode ser programada usando sub-rotinas G92.

programa principal

G00 X44 Z6; (Cortador de rosca atinge rapidamente o diâmetro) Φ 44mm End Face Exterior 3mm)

M98 P60002; (O carro grosseiro chama a sub-rotina O0002 6 vezes)

M98 P80003; (Meio carro áspero chama sub-rotina O0003 8 vezes)

M98 P80004; (Semi precisão carro chama o programa principal O0004 sub-rotina 8 vezes)

M98 P80005; (O carro fino chama a sub-rotina O0005 8 vezes)

G0 X100 Z100; (Cortador de rosca retorna rapidamente ao ponto de partida do programa)

O0002 (Subrotina de veículos pesados)

G00 U-0,5; (Torneamento áspero com cada profundidade de alimentação)

M98 P0006; (Chamando a sub-rotina básica O0006)

M99; (A sub-rotina termina e retorna ao programa principal)

O0003; (Subrotina semi-áspera do carro)

G00 U-0,3; (Semi torneamento áspero com cada profundidade de alimentação)

M98 P0006; (Chamando a sub-rotina básica O0006)

M99; (A sub-rotina termina e retorna ao programa principal)

O0004; (Subrotina do carro de semiprecisão)

G0 U-0,15; (Semi precisão girando com cada profundidade de alimentação)

M98 P0006; (Chamando a sub-rotina básica O0006)

M99; (A sub-rotina termina e retorna ao programa principal)

O0005 (sub-rotina automóvel de precisão)

G0 U-0,05; (Torneamento de precisão com cada profundidade de alimentação)

M98 P0006; (Chamando a sub-rotina básica O0006)

M99; (A sub-rotina termina e retorna ao programa principal)

O0006 (Subrotina básica)

G92 U-8 Z-37 F6; (Girando o lado esquerdo do fio)

G00 W0.43; (A faca rosqueada move-se rapidamente 0.43mm para alcançar o lado do dente direito)

G92 U-8 Z-37 F6; (Girando o lado direito do fio)

G0 W-0,43; (Mova -0,43mm para retornar à posição axial no lado esquerdo da rosca)

M99; (A sub-rotina termina e retorna ao programa principal)

Podemos dar-lhe alguma atenção antes de sairmos? Atualize vídeos de programação UG todos os dias.

English

English Spanish

Spanish Arabic

Arabic French

French Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque