A usinagem de precisão pode ser dividida em quatro categorias: corte de ferramentas, usinagem abrasiva, usinagem especial e usinagem composta.

Com o desenvolvimento da tecnologia de processamento, muitos novos mecanismos de processamento surgiram, portanto, no processamento de precis ão, De acordo com o mecanismo de moldagem de peças e características. Dividido em três categorias de processo de remoção, processo combinado e processo de deformação. O processo de remoção, também chamado de processo separado, é o uso de força, calor, eletricidade, luz e outros métodos de processamento para remover uma parte do material da peça de trabalho, como corte, moagem, processamento elétrico, etc. O processo combinado é o uso de métodos físicos e químicos para anexar (depositar), injetar (infiltrar) e soldar uma camada de diferentes materiais na superfície da peça de trabalho, como chapeamento, deposição de gás, oxidação, carbonização, adesão, O processo de deformação é o uso de força, calor, movimento molecular e outros meios para produzir deformação da peça de trabalho, alterar seu tamanho, forma e desempenho, como fundação, pressão forjada, etc.

O conceito de processamento visual rompeu com métodos tradicionais de processamento de remoção, com características como empilhamento, crescimento e deformação, enfatizando o tratamento de segurança, Formando tecnologia de processamento de superfície.

A vantagem do processamento de corte é, em primeiro lugar, a alta taxa de corte de material e a boa economia em compara ção com o processo de corte mecânico de precisão (corte). Isso acontece, por exemplo, em comparação com o processo de processamento a plasma a laser; Isso ocorre porque este processo atualmente só pode alcançar uma alta taxa de remoção de material se fornecer uma grande quantidade de energia; Por outro lado, permanece a questão de se a peça processada pode atingir os requisitos de precisão de tamanho e forma. O processamento de pressão sem lascas é usado principalmente na produção em massa e muitas vezes requer processamento de corte pós-sequência para obter a forma final da peça de trabalho qualificada. Portanto, a principal vantagem do processamento mecânico (corte) é que a peça pode atingir uma alta precisão.

A vantagem do processamento de corte é, em primeiro lugar, a alta taxa de corte de material e a boa economia em compara ção com o processo de corte mecânico de precisão (corte). Isso acontece, por exemplo, em comparação com o processo de processamento a plasma a laser; Isso ocorre porque este processo atualmente só pode alcançar uma alta taxa de remoção de material se fornecer uma grande quantidade de energia; Por outro lado, permanece a questão de se a peça processada pode atingir os requisitos de precisão de tamanho e forma. O processamento de pressão sem lascas é usado principalmente na produção em massa e muitas vezes requer processamento de corte pós-sequência para obter a forma final da peça de trabalho qualificada. Portanto, a principal vantagem do processamento mecânico (corte) é que a peça pode atingir uma alta precisão.

Família de fontes de maquinação de precisão "style=": Linha de espera; font-size: 14px; white-space: normal; O processamento mecânico é amplamente utilizado, especialmente com a tendência de produção de pequenos lotes, que requer maior precisão na forma e tamanho das peças de trabalho, abrindo campos novos e mais amplos para o processamento mecânico. Usar um torno naturalmente requer vários processos de torneamento, mas também deve ser notado que perfuração, fresagem, moagem e corte de engrenagens podem ser concluídos em um torno (integração de processo), que é a tendência da máquina-ferramenta composta do centro de usinagem de torneamento e fresagem desenvolvido.

A dificuldade técnica do processo mecânico de precisão é grande, muitos fatores de influência, envolvendo uma ampla área, grande intensidade de investimento, forte personalização do produto, seu conteúdo principal tem os seguintes cinco aspectos:

A dificuldade técnica do processo mecânico de precisão é grande, muitos fatores de influência, envolvendo uma ampla área, grande intensidade de investimento, forte personalização do produto, seu conteúdo principal tem os seguintes cinco aspectos:

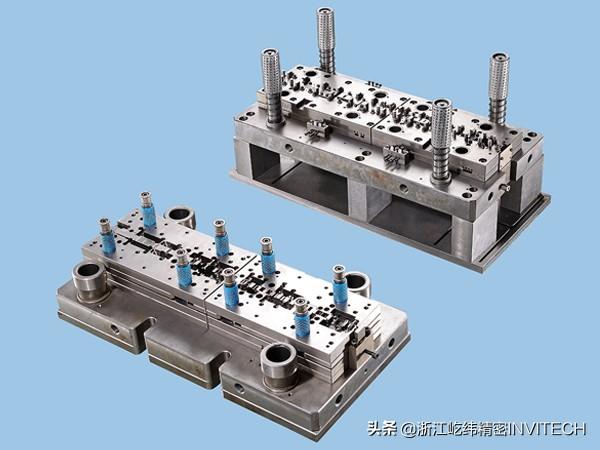

1.1 Mecanismo de processamento. Além da precisão dos métodos de processamento tradicionais, os métodos de processamento não tradicionais (processo especial) se desenvolvem rapidamente. Actualmente, os métodos de processamento tradicionais são principalmente ferramentas de diamante de corte de precisão, roda de molienda de micropó de diamante de disco de molienda de precisão, corte de alta velocidade de precisão e molienda de faixa de areia de precisão; Os métodos de processamento não convencionais incluem principalmente o processamento de feixes de alta energia, como feixes de elétrons, feixes de íons, feixes de laser, faíscas elétricas, processamento eletrônico, litografia (gravura), etc. E cirurgiram métodos de processamento compostos como moagem eletrônica, moagem magnética, polimento de fluxo magnético e afilamento ultrassônico com mecanismos de processamento composto. O estudo dos mecanismos de processamento é a base teórica do processo de precisão e ultra-precisão e o ponto de crescimento de novas tecnologias.

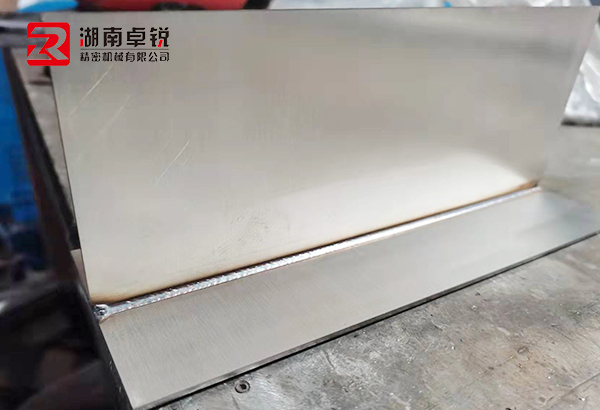

1.2 Materiais transformados. Os materiais processados de usinagem de precisão têm requisitos rigorosos em termos de composição química, propriedades físicas e mecânicas, propriedades químicas e propriedades de processamento, eles devem ter textura uniforme, desempenho estável e sem defeitos macroscópicos ou microscópicos, tanto externo quanto internamente. Somente os materiais processados que atendem aos requisitos de desempenho podem alcan çar os resultados esperados da usinagem de precisão.

1.3 Equipamento de processamento e equipamento de processo. A usinagem de precisão deve ter alta precisão, alta rigidez, alta estabilidade e máquinas-ferramentas automatizadas, ferramentas de corte de diamante correspondentes, ferramentas de corte de nitreto de boro público, rebolos de moagem de diamante, rebolos de nitreto de boro público e dispositivos elétricos de alta precisão e alta rigidez correspondentes e outros equipamentos de processo para garantir a qualidade da usinagem.

1.4 Testes. A utilização de precisão deve ter técnicas de teste correspondentes para formar um sistema integrado de processamento e teste. Existem três métodos para detectar usinagem de precisão: detecção off-line, detecção in situ e detecção on-line.

1.5 Ambiente de trabalho. Utilização de precisão requer trabalho em um determinado ambiente para alcantar parâmetros técnicos em termos de precisão e qualidade de superfície. As condições do ambiente de trabalho incluem principalmente requisitos para temperatura, humidade, purificação e prevenção de vibração, bem como requisitos especiais para ruido, luz, eletricidade estética, radiação eletromagnética e outros aspectos.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole