Shenzhen EMAR Precision Technology é um profissional dedicado aos fabricantes de força de usinagem de precisão de peças ópticas de alta precisão, a empresa está localizada em nossa cidade fronteiriça de reforma do país Shenzhen, após 18 anos de desenvolvimento, a empresa atualmente possui todos os tipos de equipamentos de processamento de controle numérico de precisão mais de 100 conjuntos, principalmente incluindo centradora de controle numérico, máquina de corte de controle numérico, centro de usinagem de composto de torneamento e fresamento de controle numérico, Tecnologia de precisão EMAR baseada em seus próprios anos de usinagem de precisão de peças ópticas e leitura e resumo de muitas informações, para compartilhar com você sobre compartilhamento de tecnologia de processamento de peças ópticas de fusão a laser:

Atualmente, o dispositivo de fusão a laser que está sendo desenvolvido em nosso país requer um grande número de componentes ópticos de alta precisão e grande diâmetro, e requer garantia de qualidade e tempo para fabricar esses componentes ópticos. É necessário romper o nível tecnológico existente, adotar tecnologia de fabricação óptica eficiente e avançada, aprender com a experiência de dispositivos de ignição (NationalIgnitionFacility, NIF) em países estrangeiros relevantes e combinar a situação real de nosso país para aplicar a tecnologia de usinagem de precisão às fileiras de fabricação de precisão de componentes ópticos de fusão a laser.

Usinagem de precisão de elementos ópticos planos de grande abertura

A maioria dos componentes ópticos no dispositivo de fusão a laser eram retangulares, quadrados e outras formas poligonais. Comparado com os componentes circulares, esses componentes e ferramentas tinham efeitos de borda óbvios (especialmente em termos de ângulo). De acordo com o nível técnico atual, ainda era difícil alcançar a frente de onda de transmissão (valor P-V PeaktoValley e valor de pico a vale lambda / 6) e frente de onda de reflexão (valor P-V lambda / 4) exigidas pelo projeto. Um grande número de experimentos mostrou que a eficiência de produção do método de retificação on-line de solução pontual (WlectrolyticIn-ProcessDressing, ELID) é significativamente maior do que a do processo de retificação tradicional, que provavelmente substituirá a usinagem áspera tradicional antes do polimento - fresamento e polimento áspero, a única desvantagem é que a precisão é ligeiramente menor (em comparação com o polimento de precisão).

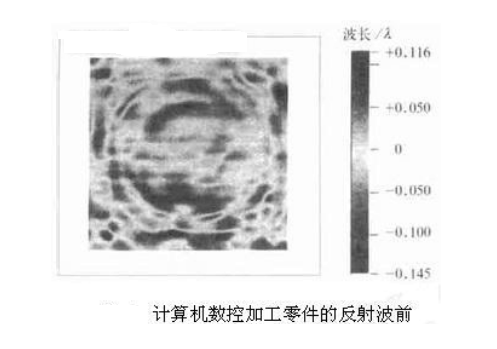

Usando um controle numérico de gadget para polir um espelho plano de 340 mm * 340 mm * 60 mm, o erro inicial da frente de onda refletida é 3,5 lambda (valor P-V, lambda = 0,6328um). Após o polimento por apenas 30H, o erro de frente de onda refletido P-V atingirá 0,26 lambda, e o valor do quadrado médio da raiz é 0,035 lambda. Assim como mostrado no desenho (os valores "+, -" listados na régua na figura devem ser expressos em cores diferentes, e a foto em preto e branco é apenas um diagrama esquemático). Pela figura, não é difícil ver o que é comumente referido como o erro de "banda quebrada". Em um sistema de laser forte, esse erro de alta frequência deve ser estritamente controlado, portanto, este método de processo não pode ser usado como o processamento final dos componentes ópticos de um sistema de laser forte.

Durante o experimento, descobrimos que a precisão de componentes ópticos de grande diâmetro processados por tecnologia de polimento contínuo pode atender aos requisitos da engenharia, mas o problema é que o ciclo de processamento é longo e a dependência de humanos é muito forte.

Durante o experimento, descobrimos que a precisão de componentes ópticos de grande diâmetro processados por tecnologia de polimento contínuo pode atender aos requisitos da engenharia, mas o problema é que o ciclo de processamento é longo e a dependência de humanos é muito forte.

Todas as tecnologias acima têm suas próprias vantagens e desvantagens, e nenhuma delas pode atender às necessidades do projeto sozinha. A combinação razoável dessas tecnologias pode dar pleno uso às suas respectivas vantagens e atender aos requisitos específicos do projeto. A ideia específica é primeiro usar a tecnologia de retificação ELID para moer com precisão o elemento óptico em branco até 1 lambda e, em seguida, usar o equipamento de processamento de controle numérico para corrigir erros locais, processar o elemento óptico com a precisão de superfície exigida pelo projeto e, finalmente, usar uma grande máquina de polimento de anéis para polir com precisão o elemento óptico de acordo com os requisitos reais. Este processo resolve principalmente o problema de rugosidade e ondulação da superfície.

Após a explicação detalhada da EMAR Precision Technology, você tem uma compreensão mais profunda da tecnologia de fusão a laser processamento de peças ópticas? A EMAR Precision Technology se concentra no processamento de precisão de peças ópticas. Temos modernos equipamentos de processamento de controle numérico e equipamentos e técnicos de inspeção de qualidade de suporte para fornecer soluções completas de produtos. Bem-vindo a perguntar.

English

English Spanish

Spanish Arabic

Arabic French

French Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque