Na fábrica de estampagem próxima, a maioria dos locais onde ocorrem fissuras por tração nas peças de estampagem por tração estão na extremidade inferior da parede do cilindro da peça de trabalho e no filé externo ou ligeiramente abaixo, que é a chamada seção de risco. A principal razão é que o valor da deformação na seção de risco é muito grande, excedendo a tensão máxima de tração que pode suportar, resultando em um afinamento significativo da espessura da parede. As principais razões para afetar as fissuras por tração de peças cilíndricas de tração são as seguintes:

1. Propriedades mecânicas da chapa metálica. Quanto menor a relação de resistência de escoamento da matéria-prima, maior o delta de alongamento e mais favorável para a parte de tração. Como a resistência de escoamento é pequena, a deformação de moldagem da matéria-prima é melhor, a resistência que ocorre durante a deformação é relativamente pequena e a tensão de tração na parede do cilindro também é reduzida em conjunto; a resistência à tração bs é grande, a resistência da seção de risco é correspondentemente aumentada e a probabilidade de defeitos de trinca por tração é reduzida. O delta de alongamento da chapa metálica é grande e não é fácil mostrar um fenômeno de pescoço fino durante o estampamento e alongamento, de modo que a seção de risco é muito mais fina e as rachaduras por tração serão atrasadas.

2. Coeficiente de tração m. Quanto menor esse valor m, maior será o grau de deformação da peça esticada a cada vez. Embora o número de vezes de alongamento da peça esticada possa ser reduzido, isso levará a um aumento na espessura da peça esticada e a uma quebra mais simples.  3. O raio do filé da matriz côncava. Se o raio do filé da transição da matriz côncava for muito pequeno, durante o processo de alongamento, a resistência à deformação ocorrerá devido ao zigue-zague no filé e à deformação de endireitamento da folha durante o alongamento, resultando em um aumento acentuado na resistência ao atrito entre os dois, e a força total de tração também aumentará de acordo, fazendo com que a folha esticada fique muito fina, o que por sua vez causará o aparecimento de rachaduras na peça esticada.

3. O raio do filé da matriz côncava. Se o raio do filé da transição da matriz côncava for muito pequeno, durante o processo de alongamento, a resistência à deformação ocorrerá devido ao zigue-zague no filé e à deformação de endireitamento da folha durante o alongamento, resultando em um aumento acentuado na resistência ao atrito entre os dois, e a força total de tração também aumentará de acordo, fazendo com que a folha esticada fique muito fina, o que por sua vez causará o aparecimento de rachaduras na peça esticada.

4. Raio do filé de punção. Durante o processo de alongamento, se o valor do raio do filé da extremidade frontal do punção for muito pequeno, a folha aumentará por meio de deformação tortuosa nesta parte, o que fará com que a resistência da folha na seção de risco diminua, por isso é mais fácil mostrar rachaduras severas de desbaste e tração na seção de risco.

5. Força e suavidade do suporte em branco. A força do suporte em branco do anel do suporte em branco não deve ser muito grande, caso contrário, será difícil para os dados entrarem na lacuna entre os moldes superior e inferior durante o alongamento, o que levará a uma fissuração mais fácil das peças. Durante o processo de alongamento, medidas suaves são tomadas nos cantos de transição da matriz para reduzir o fenômeno de fissuração das peças esticadas.

De acordo com os pontos acima, as fábricas de estampagem próximas podem reduzir os defeitos de rachadura durante o processamento.

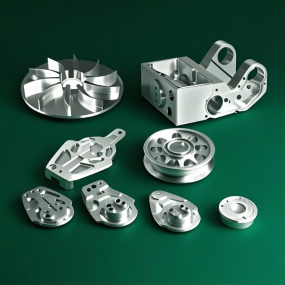

Este artigo é da EMAR Mold Co., Ltd. Para mais informações relacionadas ao EMAR, clique em: www.sjt-ic.com!

English

English Spanish

Spanish Arabic

Arabic French

French Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque