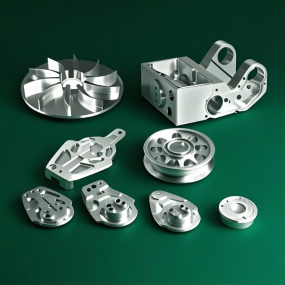

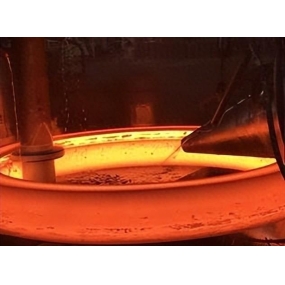

1. Processo da casca do gabinete do chassi seleção da placa de controle de qualidade da matéria-prima: O processamento da casca do gabinete do chassi seleciona a placa apropriada de acordo com o ambiente de uso e os requisitos do gabinete do chassi. Por exemplo, para chassis internos gerais, a placa de aço laminada a frio é um material comumente usado, que tem boa resistência e desempenho de processamento. Se o gabinete do chassi precisar ser usado em ambiente externo, considere escolher placa de aço galvanizado ou placa de aço inoxidável com capacidade anti-ferrugem. Ao escolher a placa, preste atenção à pureza de seu material, tolerância à espessura e outros indicadores. A tolerância à espessura deve ser controlada dentro de uma pequena faixa, como 0,05 mm, para garantir a precisão dimensional da casca do gabinete do chassi. 000 @ 000 Para alguns gabinetes de chassi que têm requisitos para propriedades de blindagem eletromagnética, materiais com boa condutividade devem ser selecionados, como placas de alumínio ou placas de cobre. Ao mesmo tempo, o efeito de blindagem eletromagnética também pode ser aprimorado por chapeamento de materiais condutores na superfície de placas de aço comuns. Inspeção de material: Realize uma inspeção de qualidade abrangente das placas compradas. Incluindo inspeção de aparência para verificar se há arranhões, amassados, escamas de óxido e outros defeitos na superfície das placas. Por exemplo, a superfície de chapas de aço laminadas a frio deve ser plana e lisa sem defeitos óbvios, caso contrário, afetará a qualidade da aparência da casca do gabinete do chassi. O teste de desempenho do material também deve ser realizado, como testar a resistência ao escoamento, resistência à tração e outras propriedades mecânicas das placas por meio de testes de tração para garantir que atendem aos requisitos de projeto. Para chapas que não atendem aos padrões de qualidade, elas não serão usadas resolutamente. 2. Processo de processamento da concha do gabinete do chassi Otimização do processo de corte: Controle de precisão: Processamento da concha do gabinete do chassi Ao cortar placas, é usado equipamento de corte de alta precisão, como máquina de corte a laser ou máquina de corte a plasma de controle numérico. O corte a laser tem as vantagens de alta precisão, alta velocidade e boa qualidade da superfície de corte. A precisão de corte pode ser controlada dentro de 0,1 mm, o que pode atender aos requisitos de corte da forma complexa da concha do gabinete do chassi. A máquina de corte a plasma de controle numérico é adequada para cortar placas mais grossas. A aresta de corte deve ser polida para remover a camada de óxido e a rebarba, para que a aresta de corte seja lisa e plana. Planejamento do caminho de corte: planeje racionalmente o caminho de corte para reduzir a deformação térmica durante o processo de corte. Por exemplo, para uma grande área de corte de placa, corte divisório ou corte pulado é usado para evitar a concentração de calor em uma determinada área causando deformação da placa. Ao mesmo tempo, de acordo com a espessura e o material da placa, ajuste os parâmetros de corte, como potência de corte a laser, velocidade e pressão do gás, etc., para obter o melhor efeito de corte. Processo de dobra: Seleção e ajuste do molde: Selecione a matriz de dobra apropriada de acordo com os requisitos de design da casca do gabinete do chassi. A precisão e a qualidade da matriz de dobra afetam diretamente a precisão e a qualidade da dobra. Antes da operação de dobra, o molde deve ser instalado e ajustado com precisão para garantir que a folga do molde corresponda à espessura da placa. Por exemplo, para uma placa de aço de 1,5 mm de espessura, a folga da matriz de dobra é geralmente controlada entre 1,5 - 1,6 mm, o que pode garantir o achatamento e a precisão do ângulo do local de dobra. Otimização do parâmetro de flexão: Otimize os parâmetros de flexão por meio de testes e simulação, como pressão de flexão, velocidade de flexão e ângulo de flexão, etc. A precisão do ângulo de flexão deve ser controlada dentro de 1 para garantir que as várias partes da casca do gabinete do chassi possam ser emendadas com precisão. Durante o processo de flexão, preste atenção à direção da fibra da placa e tente tornar a direção de flexão consistente com a direção da fibra da placa para reduzir o risco de rachaduras no local de flexão.

English

English Spanish

Spanish Arabic

Arabic French

French Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque