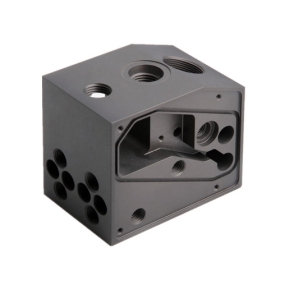

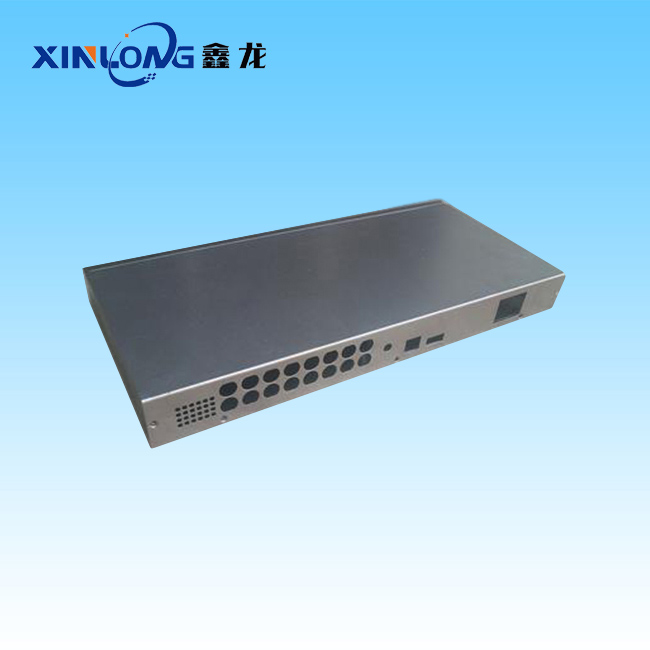

No processo de usinagem do chassi, reduzir a abertura e a folga da casca é um passo importante para melhorar o desempenho geral e a estética do chassi. A seguir estão algumas medidas e sugestões específicas: 000 @ 000 I. Otimização na fase de projeto para minimizar os requisitos de abertura: Na fase de projeto, a necessidade de cada abertura deve ser cuidadosamente avaliada e as aberturas desnecessárias devem ser reduzidas tanto quanto possível por meio da otimização do layout interno. Por exemplo, por meio de um projeto de roteamento de cabo razoável, a necessidade de interfaces externas pode ser reduzida. Otimização do tamanho e posição da abertura: Para as aberturas necessárias, seu tamanho e posição devem ser calculados com precisão e otimizados para garantir que os requisitos funcionais sejam atendidos, minimizando o impacto no desempenho de blindagem do chassi. O tamanho da abertura deve ser inferior a 1 / 20 do comprimento de onda correspondente à maior frequência de interferência no zui para evitar vazamento de onda eletromagnética. Adote o design integrado: O processamento do chassi usa componentes e módulos com alto grau de integração, tanto quanto possível para reduzir o número de componentes que precisam ser instalados e conectados separadamente, reduzindo assim a abertura e a lacuna. Em segundo lugar, o controle do processo de processamento e fabricação Processamento de alta precisão: O equipamento e a tecnologia de processamento de alta precisão são adotados para garantir a precisão do processamento e a qualidade da superfície da carcaça do chassi. O processamento de alta precisão pode reduzir a lacuna e os problemas de incompatibilidade causados por erros de processamento. Design de costura razoável: O processamento do chassi adota um design razoável na costura, como dobrar, configurar estilhaços EMI ou ponto de contato EMI, etc., para aumentar o desempenho de estanqueidade e blindagem da costura. Ao mesmo tempo, garanta a suavidade e limpeza das costuras e evite as lacunas causadas por irregularidades ou impurezas. Use junta de vedação eletromagnética: instale junta de vedação eletromagnética nas costuras e aberturas para preencher as lacunas e eliminar os pontos de descontinuidade condutora. A junta de vedação eletromagnética é um material elástico com superfície condutora, que pode melhorar significativamente o desempenho de blindagem do chassi. III. Pós-processamento e teste Inspeção de qualidade rigorosa: Depois que o chassi é processado, uma inspeção de qualidade abrangente é realizada na carcaça do chassi, incluindo a vedação de aberturas e lacunas, a estabilidade da estrutura geral, etc. Por meio da inspeção de qualidade, os problemas existentes podem ser encontrados e reparados a tempo. Instalação e depuração razoáveis: Durante a instalação e depuração do chassi, preste atenção para evitar danos e aberturas desnecessários na carcaça. Ao mesmo tempo, certifique-se de que todos os componentes e módulos sejam instalados e conectados corretamente de acordo com os requisitos de design. IV. Outras sugestões para escolher materiais adequados: A carcaça do chassi deve ser feita de materiais com boas propriedades de blindagem e resistência mecânica, como liga de alumínio-magnésio, etc. Esses materiais podem não apenas bloquear efetivamente o vazamento de ondas eletromagnéticas, mas também ser capaz de suportar certos choques e vibrações. Fortalecer o treinamento de pessoal: Realizar treinamento profissional para processamento, fabricação e instalação de chassis e comissionamento de pessoal para melhorar suas habilidades profissionais e consciência de qualidade. Por meio do treinamento, pode-se garantir que eles operem de acordo com os requisitos do processo e reduzam os problemas de qualidade causados por fatores humanos.

English

English Spanish

Spanish Arabic

Arabic French

French Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque