A chave para dobrar a eficiência de processamento de peças de cobre e alumínio reside no design inovador de instalações de torno automático, cujo núcleo reside na realização de "mudança zero" e "autoadaptação inteligente". A seguir estão as três tecnologias principais:

1. Estrutura de mudança rápida do diafragma pneumático

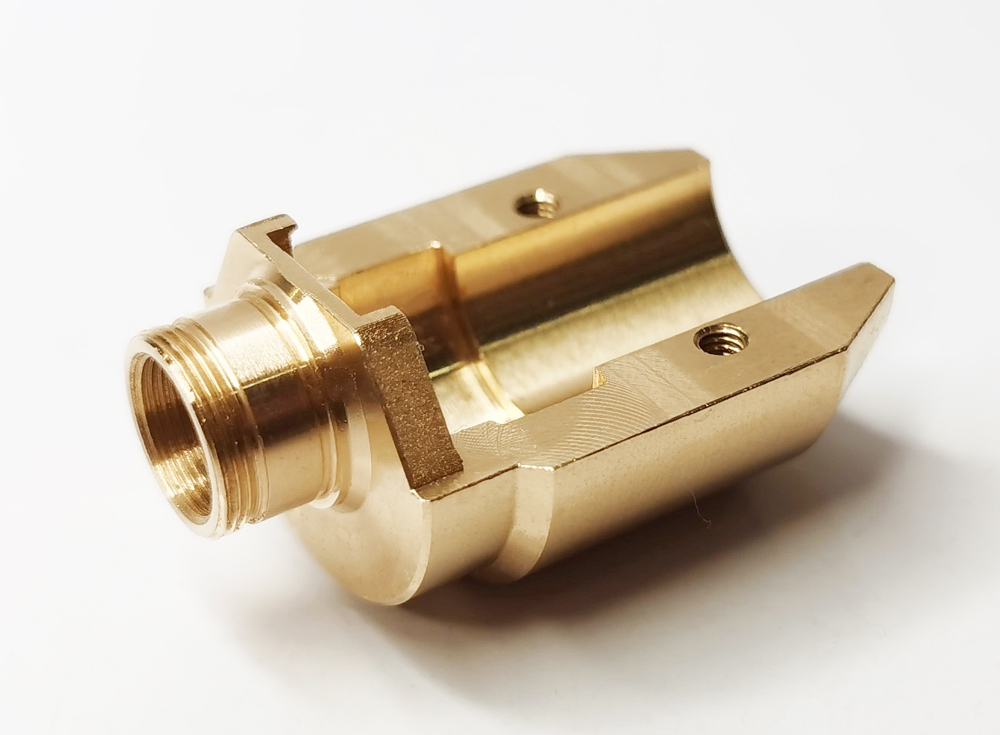

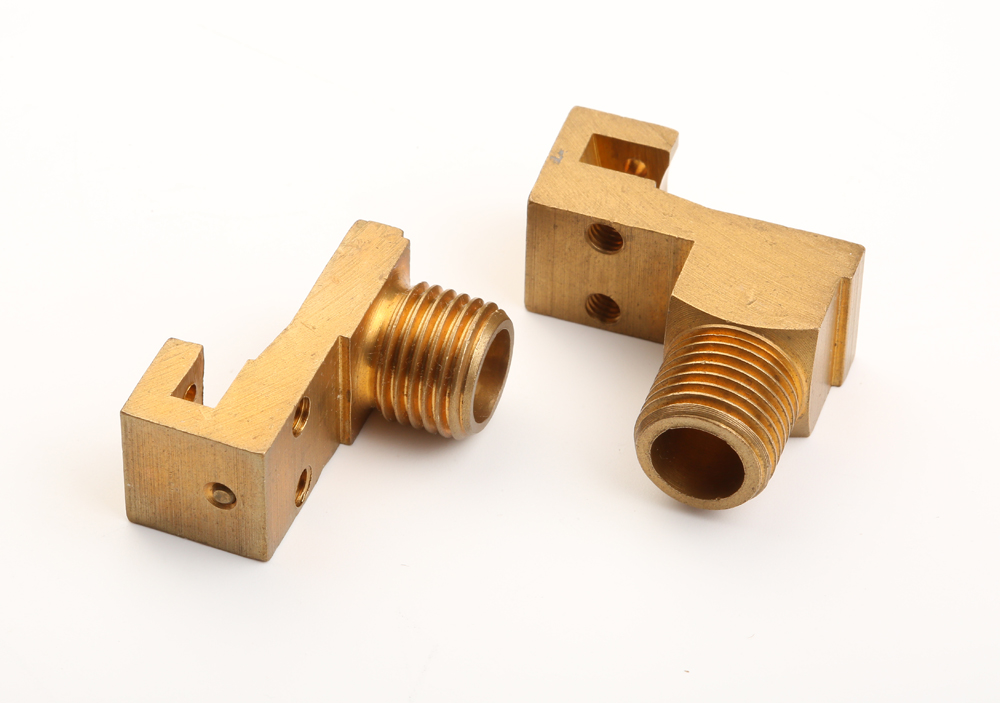

O diafragma elástico é usado para substituir a mandíbula tradicional, e a velocidade de fixação de 0,8 segundos é realizada por acionamento de pressão de ar. O diafragma é incorporado com um sensor de pressão, que pode compensar automaticamente a deformação da peça de trabalho e reduzir o tempo de fixação tradicional em 75%. É especialmente adequado para as características de fácil deformação de peças de cobre e alumínio, garantindo que o paralelismo da superfície de processamento seja controlado dentro de 0,02mm.

2. Luminária modular combinada

2. Luminária modular combinada

Com base no conceito de "bloco de construção", o acessório é decomposto em componentes padronizados, como matriz de posicionamento, unidade de prensagem e módulo de suporte. Através do chip RFID para identificar automaticamente o código da peça de trabalho, o controlador central chama automaticamente o esquema de combinação de módulos correspondente para alcançar a substituição complexa em 3 minutos, que é 4 vezes mais eficiente do que os acessórios tradicionais.

3. Sistema adaptativo de compensação térmica

Em vista do grande coeficiente de expansão térmica do alumínio, micro termopar e sensor de deslocamento são integrados na luminária. Monitoramento em tempo real das mudanças de temperatura durante o processamento, ajuste automático da força de fixação pelo servo motor, compensação dinâmica da deformação térmica, de modo que a precisão dimensional do processamento em lote seja estável em 0,01mm e a taxa de sucata seja reduzida em mais de 80%.

Após a aplicação deste acessório, a capacidade média diária de produção de um único torno automático foi aumentada de 800 peças para 1650 peças, e o tempo de substituição foi reduzido para 1 / 5 da solução tradicional. A chave é transformar o "aperto passivo" em "controle inteligente ativo", de modo que a taxa de utilização das máquinas-ferramentas exceda 92% e o salto duplo de eficiência e precisão seja realmente realizado.

Após a aplicação deste acessório, a capacidade média diária de produção de um único torno automático foi aumentada de 800 peças para 1650 peças, e o tempo de substituição foi reduzido para 1 / 5 da solução tradicional. A chave é transformar o "aperto passivo" em "controle inteligente ativo", de modo que a taxa de utilização das máquinas-ferramentas exceda 92% e o salto duplo de eficiência e precisão seja realmente realizado.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole