Procesul de afaceri și situația actuală a industriei metalelor

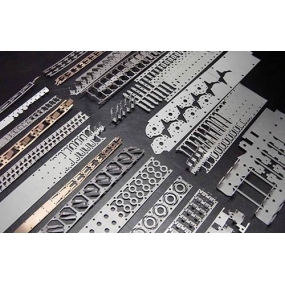

Conform unei definiții dintr-o revistă profesională străină, tabla poate fi definită ca un proces cuprinzător de prelucrare la rece pentru tabla metalică (de obicei sub 6 mm), inclusiv tăiere, perforare/tăiere/compozit, pliere, sudare, nituire, îmbinare, formare (cum ar fi corpul auto), etc. Caracteristica sa proeminentă este că grosimea aceleiași părți este consistentă. În general vorbind, echipamentul de bază al unei fabrici de tablă include o mașină de forfecare, mașină de perforat CNC / laser, plasmă, mașină de tăiat cu jet de apă / mașină compozită, mașină de îndoit și diverse echipamente auxiliare, cum ar fi un uncoler, mașină de nivelare, mașină de debavurare, mașină de sudură la puncte etc.

Procesul de producție a fabricii de tablă: Operarea departamentelor din fabricile de tablă nu este mult diferită de cea a întreprinderilor generale de producție. Aici introducem doar procesul de fabricație a produselor în atelier. De obicei, cei mai importanți trei pași dintr-o fabrică de tablă sunt tăierea, perforarea / tăierea și plierea.

1. Primul pas este procesul de tăiere a materialelor (cunoscut și sub numele de tăiere a materialelor). De obicei, lucrătorii la fața locului vor folosi o mașină de forfecare pentru a tăia dimensiunea corespunzătoare a materialelor pieselor din plăci mari, pe baza diagramei de desfășurare furnizate de departamentul PIE. Dacă este o presă de pumn, trebuie luată în considerare zona moartă a clemei. După tăiere, lucrătorii vor marca numărul piesei pe suprafața fiecărei piese de material cu un pix de marcaj.

Notă: Unele fabrici nu au această etapă de procesare și dispune direct pe foi standard, urmate de prelucrarea directă/tăierea.

2. Apoi materialul va fi trimis la mașina de perforat / tăiat CNC pentru procese de perforare / tăiere. În acest proces, este necesar să se dezvolte coduri NC (Control Numeric) pentru piesele prelucrate. În zilele noastre, majoritatea producătorilor de mașini-unelte furnizează software de programare automată (producătorii autohtoni cooperează aproape întotdeauna cu companiile străine de software pentru vânzările OEM, astfel încât nu au propria echipă de dezvoltare software), ceea ce facilitează foarte mult inginerii de programare. Factorii pe care inginerii de programare de ștanțare / tăiere trebuie să îi ia în considerare sunt utilizarea foilor, sculele de tăiere, eficiența, precizia și alte probleme. După finalizarea ștanțării / tăierii, piesele sunt îndepărtate de la micro conexiuni și apoi trimise la mașina de îndoit pentru îndoire.

3. În procesul de îndoire, principalele considerente sunt selectarea sculelor, ordinea de îndoire, compensarea îndoirii, interferența de îndoire etc. De obicei, software-ul de programare de îndoire este, de asemenea, vândut aleatoriu, dar majoritatea mașinilor de îndoit CNC din China sunt încă programate manual, adesea bazându-se prea mult pe experiența profesorilor. Pe de altă parte, cerințele procesului de fabricație din China au încă o anumită distanță în comparație cu țările străine, astfel încât eficiența nu a fost îmbunătățită, iar performanța mașinilor de îndoit CNC nu a fost utilizată pe deplin.

În cele din urmă, în funcție de situația produsului, pot fi necesare sudarea, lustruirea, vopsirea, asamblarea, ambalarea și alte procese, care nu vor fi descrise aici.

Situaţia actuală a industriei metalelor!

1. Cererea de capacitate de producție a crescut. China devine treptat un centru internațional de producție, iar odată cu creșterea continuă a investițiilor străine, cererea de capacități de prelucrare a metalelor este în continuă creștere. În industria de prelucrare a metalelor, cutiile electrice de control, carcasele mașinilor și alte componente sunt, în general, piese din tablă, astfel încât cererea de capacități de prelucrare a metalelor este, de asemenea, în continuă creștere.

2. În ceea ce privește prelucrarea plăcilor metalice, precizia în cadrul câtorva fire este destul de comună, iar complexitatea procesului este, de asemenea, relativ ridicată, unele părți ajungând chiar la zeci de procese. Deci, întreprinderile de prelucrare a plăcilor au nevoie de obicei de diferite tipuri de echipamente mecanice pentru a satisface cerințe diferite de proces. Precizia perforarii foilor metalice este, în general, în cadrul&# 177; Aproximativ 0,1 mm, precizia de îndoire poate atinge în general&# 177; 0,5 mm.

3. profit ridicat: ștanțarea poate ajunge în general la aproximativ 30%, în timp ce tăierea cu laser poate ajunge la 50% sau chiar mai mult.

4. Există mai multe caracteristici principale ale industriei interne de tablă în rezumat: echipamentul nu este la fel de eficient ca țările dezvoltate, precizia nu este la fel de precisă ca altele, iar cel mai important lucru este că abilitățile profesionale ale personalului de cercetare și dezvoltare și tehnicienii de producție sunt încă în stadiul incipient. Tehnologia bună este în mintea profesorilor, iar mecanismul de formare este încă în stadiul simplu de formare a operațiunii mașinilor.

2. inginer tehnologic de proces: responsabil pentru producerea și lansarea listelor de materiale BOM, materiale alternative, documente de proces / specificații tehnice și modificări de inginerie; Asistență tehnică la locul de producție; Comunicarea problemelor de proces și tehnice cu clienții; Optimizarea proceselor de producție;

3. inginer de prețuri: Stabiliți un sistem standard de contabilitate a costurilor și actualizați-l în timp util pe baza schimbărilor materiale și de piață. Furnizați prețuri de cost exacte și eficiente în timp util atunci când licitați pentru noi comenzi sau comenzi eșantioane

Să ia decizii pentru "echipa de revizuire a comenzilor" și să fie responsabilă pentru confidențialitatea prețurilor pentru a proteja interesele companiei;

4. inginer de mucegai: revizuiți și confirmați raționalitatea planului de mucegai, urmăriți progresul mucegaiului, creați manuale standardizate de operare pentru utilizare, oferiți îndrumări la fața locului pentru producție și mențineți baza de date de mucegai;

Programator CNC: responsabil pentru programarea programelor CNC, asigurând utilizarea maximă a materialelor prin programare, selectarea corectă a materialelor, menținerea bazei de date a matrițelor numerice de perforare și finalizarea în timp util a aranjamentelor de producție PMC.

6. Proiector: responsabil pentru dezvoltarea desenelor clienților, elaborarea documentelor de proces și dezvoltarea spre direcția inginerilor;

Funcţionar: Responsabil cu gestionarea eliberării documentelor tehnice, gestionarea codării produselor, transmiterea documentelor între departamente, statisticile datelor şi activitatea administrativă zilnică a departamentului.

3,IE Business Process

1. Dezvoltarea de noi produse (dezvoltarea eșantioanelor):

Compania noastră este un tip de procesare OEM / ODM. Atunci când departamentul de vânzări discută produse noi cu clienții, acestea furnizează, de obicei, documente tehnice. Departamentul PIE (Departamentul de integrare a proceselor de proces) organizează o echipă de proiect pentru a analiza procesele de produs, BOM-uri și alte probleme pe baza documentelor tehnice / eșantioane. În același timp, costurile standard sunt calculate și transmise la MRB (Echipa de revizuire a comenzilor).

După ce MRB decide să preia comanda, echipa tehnică începe să producă și să convertească documentele tehnice ale clienților, să achiziționeze materiale de încercare, să aranjeze dezvoltarea eșantioanelor și producția de încercare, iar inginerul de proces urmărește întregul proces, de la producerea documentelor tehnice de proces la îndrumarea tehnică la fața locului pentru dezvoltarea eșantioanelor și producția de încercare. Liderul de proiect trebuie să participe la și să urmărească progresul proiectului și problemele de feedback și progresul către managerul PIE în orice moment.

După trecerea inspecției inițiale a producției de încercare, înainte de producția la scară mică, inginerul de proces trebuie să finalizeze producția tuturor documentelor tehnice de proces necesare (BOM/cerințe tehnice de proces/lista materialelor de substituție/ore de lucru standard/cost standard/traseu standard de proces/date ERP...) și să le elibereze DCC controlat.

În timpul primului lot de producție în masă, inginerii de proces supraveghează și ghidează personalul de producție frontală și supraveghetorii la fața locului pentru a funcționa corect. În cazul în care există abateri în "procesul de funcționare" și "orele standard de lucru", documentele tehnice trebuie corectate în timp util. În cazul în care materialele lotului sunt dovedite a fi defecte în timpul producției în masă, soluțiile trebuie negociate cu furnizorul.

După primul lot de producție în masă, costul standard și orele de lucru standard au fost stabilite în principiu. Aceste materiale sunt furnizate departamentului financiar pentru contabilitatea costurilor și PMC ca instrument de planificare și programare, finalizând procesul de la deschiderea eșantionului la producția în masă. Este subliniat aici că inginerul responsabil trebuie să participe la întregul proces, asigurându-se că personalul din prima linie poate produce eficient și precis, și controlând defectele de calitate ale procesului de produs înainte de al doilea lot de producție în masă.

(2) Produse aflate deja în producţie de masă:

Datorită faptului că procesul și documentele tehnice au fost deja pregătite în loturi mici în faza incipientă, nu există practic multe de făcut. Cu toate acestea, este important să rețineți confirmarea și lansarea modificărilor de proiectare ECO/ECN, să supravegheați departamentele relevante pentru a asigura producția de produse calificate și să lucrați cu inginerii de producție pentru a optimiza procesele de producție și proiecta corpuri de fixare pentru a îmbunătăți eficiența producției și a reduce costurile de producție.

4,Gestionarea informațiilor PIE:

(1) Securitatea și confidențialitatea documentelor tehnice:

Departamentul MIS utilizează mijloace tehnice pentru a preveni COPY ilegal, pentru a preveni dezvăluirea ilegală a informațiilor tehnice prin încărcarea/descărcarea online și prin e-mail și pentru a preveni hackerii să invadeze și să fure ilegal informații tehnice prin gestionarea securității rețelei; Setați permisiunile de acces și modificare pentru documentele tehnice și setați parolele de conectare la rețea;

2. Drepturile de autor asupra software-ului de proiectare și desen:

Odată cu accentul tot mai mare pus pe dreptul de autor global al software-ului / proprietatea intelectuală, compania utilizează tot software-ul autentic de proiectare;

3. Backup de date:

Datele săptămânale de rezervă stocate de la distanță; Datele zilnice de backup sunt stocate în seif; Elaborarea planurilor de răspuns în caz de urgență pentru dezastrele de date.

5,Rolul PIE în provincia Sakaki

Importanța PIE în întreprinderi este incontestabilă. Toate producția și producția, planificarea PMC, sistemele ERP, achizițiile, externalizarea, inventarul și munca de calitate trebuie să se bazeze pe documentele tehnice ale PIE. Prin urmare, acuratețea și gravitatea documentelor PIE nu sunt doar o glumă. Odată ce o călătorie de afaceri este greșită, cauzând defecte de lot sau dezmembrare a produselor, pierderile pentru întreprindere sunt dificil de estimat. Dacă acest lucru afectează clienții.

Timpul de livrare al OTD-ului clientului a dus la o scădere a satisfacției clienților, iar creșterea sau scăderea comenzilor ulterioare a cauzat mari probleme pentru GM și departamentul de vânzări.

Numai prin formarea unor bune obiceiuri de muncă dintr-un sentiment fundamental al responsabilității și atitudinii de muncă și prin îmbunătățirea persistentă a sistemului de documente tehnice, întreprinderile pot avansa spre succes!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque