Editorul va organiza o mulțime de metode practice de cunoaștere și știri fierbinți pentru toată lumea. Toată lumea ar trebui să acorde mai multă atenție și conținut mai bun vă va fi prezentat

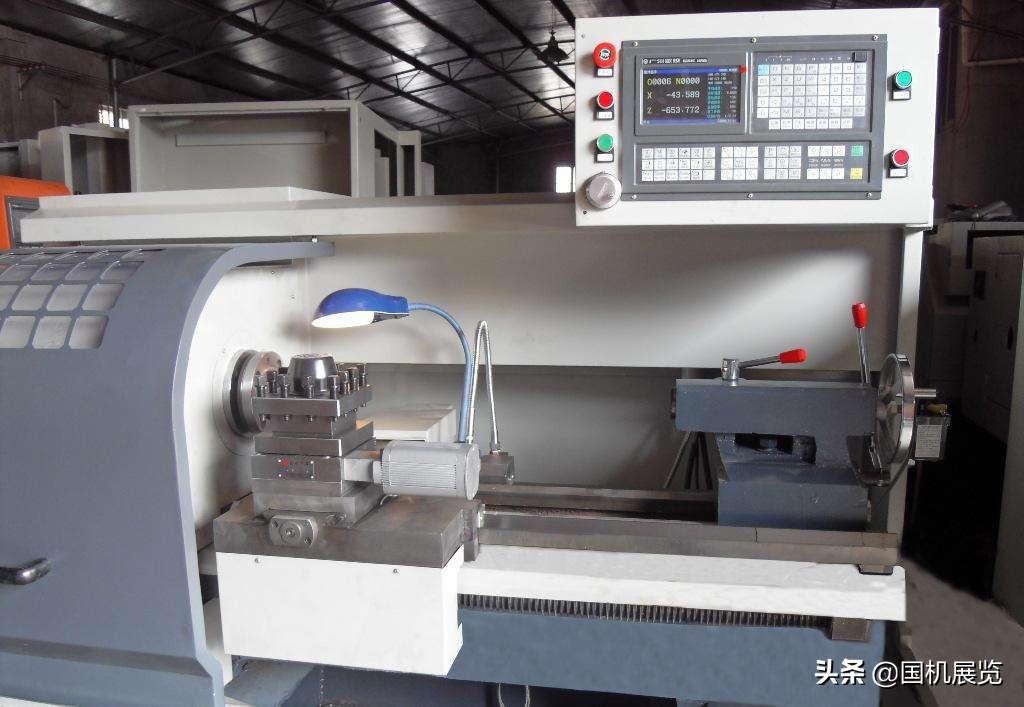

Pe un strung CNC pot fi rotite patru fire standard: control metric, inch, modul și radial. Indiferent de tipul de filet este rotit, fusul strungului și scula trebuie să mențină o relație strictă de mișcare: adică, pentru fiecare revoluție a arborelui (adică fiecare revoluție a piesei de prelucrat), scula trebuie să deplaseze o distanță uniformă de plumb a piesei de prelucrat. Prin analiza firelor obișnuite, ne propunem să îmbunătățim înțelegerea firelor obișnuite pentru a le procesa mai bine.

1,Analiza dimensională a firelor obișnuite

Strungul CNC necesită o serie de dimensiuni pentru prelucrarea filetelor obișnuite, iar calcularea și analiza dimensiunilor necesare pentru prelucrarea filetelor obișnuite includ în principal următoarele două aspecte:

1. Diametrul piesei de prelucrat înainte de prelucrarea filetului

Având în vedere extinderea profilului filetului în timpul prelucrării filetului, diametrul piesei de prelucrat înainte de prelucrarea filetului este d / d-0,1p, ceea ce înseamnă că diametrul major al filetului este redus cu 0,1 pas. În general, pe baza capacității mici de deformare a materialului, este luat ca 0,1 la 0,5 mai mic decât diametrul major al filetului.

2. Cantitatea de alimentare pentru prelucrarea filetului

Cantitatea de alimentare a filetului se poate referi la diametrul inferior al filetului, care este poziția finală de alimentare a tăietorului filetului.

Diametrul minor al firului este: diametrul major -de 2 ori înălțimea dintelui; Înălțimea dinților = 0,54p (p este pas)

Cantitatea de alimentare pentru prelucrarea filetului trebuie redusă continuu, iar cantitatea specifică de alimentare trebuie selectată pe baza uneltei și a materialului de lucru.

2,Instalarea și alinierea instrumentelor obișnuite de tăiere a filetului

Dacă instalarea uneltei de strunjire este prea înaltă sau prea scăzută, atunci când unealta de tăiere atinge o anumită adâncime, suprafața de tăiere spate a uneltei de strunjire presează de piesa de prelucrat, crescând frecarea și chiar îndoind piesa de prelucrat, cauzând fenomenul mușcării uneltei; Dacă este prea scăzut, așchiile nu sunt descărcate cu ușurință, iar forța radială a uneltei de strunjire este spre centrul piesei de prelucrat. În plus, spațiul dintre șurubul orizontal și piulița este prea mare, determinând adâncimea de tăiere să se aprofundeze automat, ridicând astfel piesa de prelucrat și determinând tăierea. În acest punct, înălțimea uneltei de strunjire trebuie reglată în timp util pentru a se asigura că vârful acesteia este la aceeași înălțime cu axa piesei de prelucrat (utilizând vârful suportului pentru a alinia scula). În timpul strunjirii aspre și semi-precise, poziția vârfului uneltei este cu aproximativ 1% mai mare decât centrul piesei de prelucrat (d reprezintă diametrul piesei de prelucrat).

Piesa de prelucrat nu poate fi strânsă ferm, iar rigiditatea piesei de prelucrat în sine nu poate rezista forței de tăiere în timpul strunjirii, rezultând o deformare excesivă și schimbarea înălțimii centrului între scula de strunjire și piesa de prelucrat (piesa de prelucrat este ridicată), cauzând o creștere bruscă a adâncimii de tăiere și a mestecării sculei.

Metodele de aliniere a sculelor pentru filetele obișnuite includ metoda de tăiere de încercare și instrumentul automat de aliniere a sculelor. Scula poate fi utilizată direct pentru tăierea de încercare sau punctul zero al piesei de prelucrat poate fi setat cu G50, iar punctul zero al piesei de prelucrat poate fi setat cu mișcarea piesei de prelucrat pentru alinierea sculelor. Cerințele pentru alinierea sculelor în prelucrarea filetului nu sunt foarte ridicate, mai ales nu există restricții stricte privind alinierea sculelor în direcția z, care pot fi determinate în funcție de cerințele de prelucrare de programare.

3,Programarea și prelucrarea firelor obișnuite

În strungurile CNC actuale, există în general trei metode de prelucrare pentru tăierea filetului: metoda de tăiere dreaptă g32, metoda de tăiere dreaptă g92 și metoda de tăiere oblică g76. Datorită diferitelor metode de tăiere și metode de programare, erorile de prelucrare variază, de asemenea. Trebuie să analizăm cu atenție operațiunea și utilizarea și să ne străduim să procesăm piese de înaltă precizie.

1. Metoda de tăiere dreaptă G32, datorită funcționării simultane a ambelor muchii de tăiere, are o forță mare de tăiere și este dificil de tăiat. Prin urmare, în timpul tăierii, ambele muchii de tăiere sunt predispuse la uzură. Atunci când tăiați fire cu înălțimi mai mari, datorită adâncimii mai mari de tăiere, uzura lamei este mai rapidă, rezultând erori în diametrul înălțimii filetului; Cu toate acestea, acuratețea formei sale prelucrate a dinților este relativ ridicată, astfel încât este în general utilizată pentru prelucrarea firului cu pitch mic. Datorită faptului că mișcarea sculei și tăierea sunt toate finalizate prin programare, programul de prelucrare este relativ lung; Datorită uzurii ușoare a marginii de tăiere, este necesară măsurarea frecventă în timpul procesării.

2. Metoda de tăiere dreaptă G92 simplifică programarea și îmbunătățește eficiența în comparație cu instrucțiunile G32.

3. Metoda de tăiere oblică G76, datorită prelucrării sale cu o singură margine, este predispusă la deteriorarea și uzura muchii de tăiere, rezultând o suprafață filetată neuniformă și modificări în unghiul vârfului sculei, rezultând în precizie slabă a formei dinților. Cu toate acestea, datorită funcționării sale cu o singură margine, sarcina sculei este mică, îndepărtarea așchiilor este ușoară, iar adâncimea de tăiere scade. Prin urmare, această metodă de prelucrare este, în general, potrivită pentru prelucrarea filetelor cu pas mare. Datorită îndepărtării ușoare a așchiilor și condițiilor bune de tăiere, această metodă de prelucrare este mai convenabilă atunci când cerințele de precizie a filetului nu sunt ridicate. La prelucrarea filetelor de înaltă precizie, se pot utiliza două prelucrări de scule, care implică strunjirea brută utilizând mai întâi metoda de prelucrare G76 și apoi strunjirea de precizie utilizând metoda de prelucrare G32. Dar este important să vă asigurați că punctul de pornire al uneltei este precis, în caz contrar este ușor să vă fixați aleatoriu și să faceți ca piesele să fie dezmembrate.

4. După finalizarea prelucrării filetului, calitatea filetului poate fi evaluată și măsurile pot fi luate în timp util prin observarea profilului filetului. Când partea superioară a filetului nu este ascuțită, creșterea cantității de tăiere a uneltei va crește efectiv diametrul major al filetului, care depinde de plasticitatea materialului. Când partea superioară a filetului a fost ascuțită, creșterea cantității de tăiere a uneltei va reduce proporțional diametrul major. Pe baza acestei caracteristici, cantitatea de tăiere a firului trebuie tratată corect pentru a preveni răsturnarea.

4,Testarea firelor obișnuite

Pentru filetele standard generale, pentru măsurare sunt utilizate măsurătoare inele filetate sau mufe. La măsurarea filetelor externe, dacă filetul este" Over End; Indicatorul inelului este înșurubat cu precizie în, în timp ce & quota; Stop final; Dacă manometrul inelului nu poate fi rotit, indică faptul că filetul prelucrat îndeplinește cerințele, în caz contrar acesta este necalificat. Atunci când măsurați filetele interne, utilizați un indicator de filet și utilizați aceeași metodă pentru măsurare. Pe lângă măsurarea cu un inel de filet sau cu un inel de filet, pot fi utilizate și alte instrumente de măsurare pentru măsurare. Diametrul filetului poate fi măsurat cu un micrometru filet, iar grosimea dintelui poate fi măsurată cu un clef vernier grosimea dintelui pentru diametrul filetului trapezoidal și diametrul pas vierme. Un ac de măsurare poate fi folosit pentru a măsura diametrul filetului folosind metoda de măsurare a trei ace.

Cea de-a 15-a expoziție internațională a mașinilor unelte din China (CIMES2020) va avea loc în perioada 18-22 mai 2020 la noua clădire a Centrului Internațional de Expoziții din China (Shunyi) din Beijing.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque