Principalul conținut al etapei de pregătire pentru prelucrarea CNC este programarea CNC, care include, de obicei, analiza desenelor pieselor și determinarea procesului de prelucrare; Calculați calea uneltei și obțineți datele privind poziția uneltei; Scrierea programelor de Prelucrare CNC; Crearea suporturilor de control; Programul de corectură şi tăiere de probă a primei piese. Există două metode: programare manuală și programare automată. Pe scurt, este întregul proces de la desenele pieselor până la obținerea programelor de prelucrare CNC.

Programare manuală

definiție

Programarea manuală se referă la toate etapele de programare care sunt finalizate manual. Folosind instrumente generale de calcul și diferite metode de calcul a funcțiilor trigonometrice, efectuați manual calculele traiectoriei instrumentelor și instrucțiunile de programare.

Această metodă este relativ simplă, ușor de stăpânit și are o mare adaptabilitate. Folosit pentru piese prelucrate fără mucegai.

Etape de programare

Proces CNC pentru prelucrarea manuală a pieselor

Analizează desenele pieselor

Luarea deciziilor de proces

Determinați calea de procesare

Selectează parametrii procesului

Calculează datele coordonate ale căii uneltei

Scrie o foaie de program de prelucrare CNC

Program de verificare

Programare manuală

Simularea traseului uneltei

avantaj

Utilizat în principal pentru prelucrarea punctelor (cum ar fi găurirea, frezarea) sau prelucrarea pieselor cu forme geometrice simple (cum ar fi caneluri plate sau pătrate), cu complexitate computațională mică, segmente limitate de program și programare intuitivă și ușor de implementat.

deficiențe

Pentru piesele cu suprafețe spațiale libere și cavități complexe, calculul datelor privind traiectoria instrumentelor este destul de greoi, necesită o cantitate mare de lucru, este predispus la erori și este dificil de corectat, dintre care unele pot fi chiar imposibil de finalizat.

programare automată

editează

definiție

Pentru piesele complexe geometric, este necesar să utilizați un computer pentru a scrie programul sursă de piese într-un limbaj CNC specificat și, după procesare, să generați un program de prelucrare, care se numește programare automată.

Odată cu dezvoltarea tehnologiei CNC, sistemele avansate CNC nu oferă utilizatorilor doar pregătirea generală și funcții auxiliare pentru programare, ci oferă, de asemenea, un mijloc de a extinde funcțiile CNC pentru programare. Programarea parametrilor sistemului CNC FANUC6M este flexibilă în aplicare şi liberă în formă, cu expresii, operaţiuni logice şi fluxuri de programe similare în limbaje de calculator de nivel înalt, făcând programul de prelucrare concis şi uşor de înţeles şi realizând funcţii dificil de realizat cu programarea obişnuită.

Programarea CNC, precum programarea pe calculator, are, de asemenea, propria sa cotă; Limba;, Dar o diferență este că computerele s-au dezvoltat acum pentru a domina piața globală cu Windows-ul Microsoft ca avantaj absolut. Mașinile-unelte CNC sunt diferite. Ei nu au dezvoltat încă la nivelul universalității reciproce, ceea ce înseamnă că diferențele lor hardware au făcut sistemele lor CNC incapabile să obțină compatibilitate reciprocă. Prin urmare, atunci când vreau să procesez un gol, primul lucru pe care trebuie să fac este să ia în considerare ce model de sistem avem deja pentru mașinile noastre CNC-unelte

Software comun

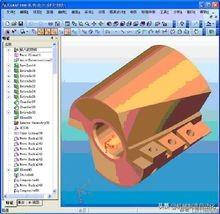

UG

Unigraphics este un set de software parametric tridimensional dezvoltat de Unigraphics Solution în Statele Unite, care integrează funcțiile CAD, CAM și CAE. Este cel mai avansat software de proiectare asistată de calculator, analiză și producție high-end astăzi, utilizat în domenii industriale, cum ar fi aviația, aerospațială, automobile, nave, mașini generale și electronică.

Software-ul UG se află într-o poziție de lider în domeniul CAM, originar de la McDonnell Douglas Aircraft Company din Statele Unite, și este instrumentul preferat de programare pentru prelucrarea CNC a pieselor de aeronave.

Avantajele UG

Oferiți căi fiabile și precise ale sculelor

Poate fi prelucrat direct pe suprafețe și solide

O interfață bună pentru utilizator, iar clienții pot, de asemenea, personaliza interfața cu o varietate de metode de procesare, făcând ușor proiectarea și combinarea căilor de scule eficiente

Bibliotecă completă de instrumente

Funcția de gestionare a bibliotecii parametrilor de procesare

Inclusiv frezare pe 2 axe până la 5 axe, frezare strung și tăiere de sârmă

Gestionarea bibliotecii mari de instrumente

Tăiere simulată solidă

Postprocesor universal și alte funcții

Funcție de frezare de mare viteză

Șablon de personalizare CAM

⑵Catia

Catia este un produs lansat de compania franceză Dassault și este utilizat în dezvoltarea și proiectarea avioanelor de vânătoare din seria Phantom, Boeing 737 și 777.

CATIA dispune de capacități puternice de modelare a suprafețelor și se situează printre primele în toate programele CAD 3D. Este utilizat pe scară largă în întreprinderile aerospațiale și institutele de cercetare interne, înlocuind treptat UG ca alegere preferată pentru proiectarea complexă a suprafețelor.

CATIA are capacități puternice de programare și poate satisface cerințele de prelucrare CNC ale pieselor complexe. Unele domenii adoptă modelarea proiectului CATIA și procesarea programarii UG, combinând cele două și utilizându-le împreună.

⑶ Pro/E este

Software-ul dezvoltat de PTC (Parameter Technology Co., Ltd.) în Statele Unite este cel mai popular 3D CAD / CAM (Computer Aided Design and Manufacturing) sistem din lume. Utilizat pe scară largă în industriile civile, cum ar fi electronice, mașini, matrițe, design industrial și jucării. Are mai multe funcții, cum ar fi proiectarea pieselor, asamblarea produsului, dezvoltarea mucegaiului, prelucrarea CNC și proiectarea formei.

Pro / E este utilizat pe scară largă în întreprinderile din sudul Chinei și este practică comună utilizarea PRO-E pentru modelarea proiectării și MASTERCAM și CIMATRON pentru programare și procesare.

Pro/E

Cimatron

Sistemul Cimatron CAD/CAM este un produs CAD/CAM/PDM al companiei israeliene Cimatron. Este unul dintre cele mai vechi sisteme pentru a obține funcționalitatea completă a CAD/CAM 3D pe o platformă de microcomputer. Sistemul oferă o interfață de utilizare relativ flexibilă, modelare 3D excelentă, desen de inginerie, prelucrare CNC cuprinzătoare, diverse interfețe de date universale și specializate și management integrat al datelor de produs. Sistemul Cimatron CAD / CAM este foarte popular în industria internațională de fabricare a mucegaiului și este, de asemenea, utilizat pe scară largă în industria internă de fabricare a mucegaiului.

Cimatron (2 foi)

⑸Mastercam

Un software CAD/CAM bazat pe PC dezvoltat de CNC Corporation în Statele Unite. Mastercam oferă un mediu ideal pentru proiectarea formei pieselor cu modelare geometrică convenabilă și intuitivă. Funcțiile sale de modelare puternice și stabile pot proiecta piese curbate și curbate complexe. Mastercam are funcții puternice în prelucrarea dură a suprafețelor și prelucrarea de precizie a suprafețelor. Există mai multe opțiuni pentru prelucrarea de precizie a suprafețelor, care pot satisface cerințele de prelucrare a suprafețelor pieselor complexe și are, de asemenea, funcție de prelucrare cu mai multe axe. Datorită prețului său scăzut și performanței superioare, a devenit software-ul preferat de programare CNC în industria civilă internă.

⑹FeatureCAM

Software-ul CAM complet funcțional dezvoltat de DELCAM în Statele Unite prezintă un nou concept de caracteristici, recunoaștere puternică a caracteristicilor, bibliotecă de materiale bazată pe baza de cunoștințe de proces, bibliotecă de instrumente și navigarea cu pictograme bazată pe modul de programare a cardului de proces. Un software complet modular care oferă soluții cuprinzătoare pentru programarea atelierului, de la frezarea cu 2-5 axe, la prelucrarea compozită de frezare, de la prelucrarea suprafețelor la prelucrarea de tăiere a sârmelor. Funcția de editare post a software-ului DELCAM este relativ bună.

Unele întreprinderi producătoare autohtone introduc treptat noi produse pentru a satisface nevoile dezvoltării industriei.

FeatureCAM (2 coli)

Inginer CAXA Manufacturing Engineer

CAXA Manufacturing Engineer este un produs CAM produs la nivel național lansat de Beijing Beihang Haier Software Co., Ltd., care a ajutat software-ul CAM intern să ocupe un loc pe piața CAM internă. Ca un reprezentant excelent și o marcă bine-cunoscută de software independent de proprietate intelectuală în domeniul tehnologiei informației în industria de producție din China, CAXA a devenit lider și furnizor major în industria chineză CAD / CAM / PLM. CAXA Manufacturing Engineer este un software de programare a prelucrării CNC de frezare / găurire cu performanțe bune de proces pentru mașini de frezat CNC cu două până la cinci axe și centre de prelucrare. Acest software are performanțe superioare, preț moderat și este destul de popular pe piața internă.

EdgeCAM

Un software profesionist de programare CNC cu inteligență produs de compania Pathtrace din Marea Britanie, care poate fi aplicat pentru

EdgeCAM

Programarea mașinilor-unelte CNC, cum ar fi strunjirea, frezarea și tăierea sârmelor. EdgeCAM a proiectat o metodă de prelucrare mai convenabilă și mai fiabilă pentru caracteristicile complexe de prelucrare a suprafețelor tridimensionale actuale, care este populară în industria prelucrătoare din Europa și America. British Pathway Company se dezvoltă și operează în prezent pe piața chineză, oferind mai multe opțiuni pentru clienții de producție internă.

VERICUTVERICUT

Un software avansat specializat de simulare a prelucrării CNC produs de CGTECH în Statele Unite ale Americii. VERICUT adoptă tehnologia avansată de afișare 3D și realitate virtuală, realizând simularea extrem de realistă a proceselor de prelucrare CNC. Nu numai că imaginile 3D colorate pot fi utilizate pentru a afișa uneltele de tăiere albe pentru a forma piese

VERICUTVERICUT

Întregul proces poate afișa, de asemenea, mânerul uneltei, dispozitivul de fixare și chiar procesul de funcționare al mașinii unelte și mediul fabricii virtuale poate fi simulat, iar efectul este ca vizionarea unui videoclip cu piese de prelucrare CNC de pe ecran.

Programatorii importă diferite programe de prelucrare CNC generate de software-ul de programare în VERICUTVERICUT pentru verificare, care pot detecta erorile de calcul generate în programarea software-ului original și pot reduce rata accidentelor de prelucrare cauzate de erorile de program în timpul prelucrării. În prezent, multe întreprinderi interne puternice au început să introducă acest software pentru a-și îmbogăți sistemele de programare CNC existente și au obținut rezultate bune.

Odată cu dezvoltarea rapidă a tehnologiei de fabricație, dezvoltarea și utilizarea software-ului de programare CNC au intrat într-o nouă etapă de dezvoltare rapidă.Noile produse apar unul după altul, iar modulele funcționale devin din ce în ce mai rafinate.Personalul de proces poate proiecta cu ușurință procese de prelucrare CNC rezonabile și personalizate științific pe microcomputere, făcând programarea prelucrării CNC mai ușoară și mai convenabilă.

(10)PowerMill

PowerMILL este un puternic sistem software de programare a prelucrării CNC produs de Delcam Plc în Marea Britanie, cu strategii bogate de prelucrare. Adoptarea unei noi interfețe de utilizare chinezești WINDOWS, oferind strategii cuprinzătoare de procesare. Ajutând utilizatorii să genereze cea mai bună soluție de prelucrare, îmbunătățind astfel eficiența prelucrării, reducând tăierea manuală și generarea rapidă a căilor de prelucrare aspre și fine. Orice modificare și recalcularea soluției este aproape finalizată într-o clipă, reducând 85% din timpul de calcul al căii uneltei. Acest lucru permite inspecția completă a interferențelor și eliminarea prelucrării CNC cu 2-5 axe, inclusiv suporturi de scule și suporturi de scule. Echipat cu simularea integrată a entității de prelucrare, facilitează utilizatorilor să înțeleagă întregul proces de prelucrare și rezultatele înainte de prelucrare, economisind timp de prelucrare.

Pași de bază

1. Analizați desenele pieselor pentru a determina fluxul de proces

Analizați forma, dimensiunea, precizia, materialul și golul necesare de desenul pieselor și clarificați conținutul și cerințele de prelucrare; Determinați planul de prelucrare, traseul de tăiere, parametrii de tăiere și selectați instrumentele de tăiere și dispozitivele de fixare.

Calea cuțitului (3 coli)

2. Calculul numeric

Calculați punctele de început și sfârșit ale caracteristicilor geometrice de pe conturul părții, precum și coordonatele centrale ale arcelor, pe baza dimensiunilor geometrice ale părții, a rutei de prelucrare și a altor factori.

3. Programe de procesare a scrierii

După finalizarea celor doi pași de mai sus, scrieți programul de prelucrare în conformitate cu codul de instrucțiuni funcționale și formatul segmentului de program specificat de sistemul CNC.

4. Introduceți programul în sistemul CNC

Intrarea programului poate fi introdusă direct în sistemul CNC prin tastatură sau printr-o interfață de comunicare computerizată.

Proceduri de inspecție și tăiere a primei piese

Utilizați funcția de afișare grafică oferită de sistemul CNC pentru a verifica corectitudinea traseului uneltei. Efectuați tăierea primei piese de probă pe piesa de prelucrat, analizați cauzele erorilor și efectuați corecții în timp util până când piesele calificate sunt tăiate.

Deși limbajul de programare și instrucțiunile fiecărui sistem CNC sunt diferite, există, de asemenea, multe asemănări între ele

Codul funcției

editează

Caractere și funcții ale acestora

1. Caractere și coduri

Caracterele sunt simboluri utilizate pentru a organiza, controla sau reprezenta date, cum ar fi numere, litere, punctuație, operatori matematici etc. Există două coduri standard utilizate pe scară largă la nivel internațional:

1) ISO International Organization for Standardization Standard Code

2) EIA Electronic Industries Association of America Standard Code

Două caractere

În programele de prelucrare CNC, caracterele se referă la o serie de caractere aranjate conform reglementărilor, stocate, transmise și operate ca unitate de informații. Un caracter este compus dintr-o literă engleză urmată de câteva cifre zecimale, iar această literă engleză este numită caracter adresă.

De exemplu, "X2500" este un cuvânt, X este simbolul adresei, iar numărul "2500" este conținutul adresei. În sistemul FANUC, dacă valoarea din adresă are un punct zecimal, reprezintă unități milimetrice; dacă nu are un punct zecimal, reprezintă unități micrometrice. De exemplu, X2500 Coordonată X 2500 milimetri (X2500 reprezintă coordonată X 2500 micrometri)

3. Funcția caracterelor

Fiecare cuvânt care constituie un segment de program are semnificaţia sa funcţională specifică, iar următoarele sunt introduse în principal pe baza specificaţiilor sistemului CNC FANUC-0M.

(1) Număr de serie N

Numărul secvenței, cunoscut și ca numărul segmentului de program sau numărul segmentului de program. Numărul de secvență este situat la începutul segmentului de program și constă din numărul de secvență N și cifre ulterioare. Funcțiile sale includ corectură, salturi condiționale, bucle fixe etc. Când se utilizează, trebuie utilizat la intervale, cum ar fi N10 N20 N30... (Numărul programului este numai pentru marcare și nu are nici un sens real)

⑵ Pregătiți cuvântul funcțional G

Simbolul adresei pentru pregătirea cuvintelor funcționale este G, cunoscut și sub numele de funcție G sau instrucțiune G, care este o instrucțiune utilizată pentru a stabili modul de lucru al unei mașini-unelte sau al unui sistem de control. G00~G99

⑶ Cuvinte de dimensiune

Cuvântul de dimensiune este utilizat pentru a determina poziția coordonatelor punctului final al mișcării uneltei pe mașina uneltei.

Printre acestea, primul grup X, Y, Z, U, V, W, P, Q, R este utilizat pentru a determina dimensiunile coordonatelor liniare ale punctului final; Al doilea grup A, B, C, D, E sunt utilizate pentru a determina dimensiunile coordonatelor unghiulare ale punctului final; Al treilea grup I, J și K sunt utilizate pentru a determina dimensiunea coordonatei centrale a conturului arcului. În unele sisteme CNC, instrucțiunile P pot fi, de asemenea, utilizate pentru a opri timpul, iar instrucțiunile R pot fi utilizate pentru a determina raza arcului.

(4) Cuvântul funcției de alimentare F

Simbolul adresei cuvântului funcției de alimentare este F, cunoscut și sub numele de funcție F sau instrucțiune F, utilizat pentru a specifica rata de alimentare pentru tăiere. Pentru strunguri, F poate fi împărțit în două tipuri: alimentare pe minut și alimentare cu ax pe rotație. Pentru alte mașini-unelte CNC, alimentare pe minut este, în general, utilizată numai. Instrucțiunea F este utilizată în mod obișnuit în segmentele programului de tăiere a filetului pentru a indica plumbul filetului.

Funcția principală a turației fusului cuvântul S

Simbolul adresei cuvântului funcției de viteză a arborelui este S, cunoscut și sub numele de funcție S sau comandă S, utilizat pentru a specifica viteza arborelui. Unitatea este r/min.

Cuvântul funcției uneltei T

Simbolul adresei cuvântului funcției uneltei este T, cunoscut și sub numele de funcție T sau instrucțiuni T, utilizat pentru a specifica numărul de scule utilizate în timpul prelucrării, cum ar fi T01. Pentru strungurile CNC, următoarele numere sunt utilizate, de asemenea, pentru compensarea lungimii sculei specificate și compensarea razei vârfului sculei, cum ar fi T0101.

Cuvântul funcției auxiliare M

Simbolul adresei cuvântului funcției auxiliare este M, iar cifrele ulterioare sunt, în general, numere întregi pozitive de 1-3 biți, cunoscute și sub numele de funcție M sau instrucțiune M, utilizate pentru a specifica acțiunea de comutare a dispozitivului auxiliar al mașinii unelte CNC, cum ar fi M00-M99.

Format program

editează

Formatul segmentului de program

Un program de prelucrare CNC este compus din mai multe segmente de program. Formatul segmentului de program se referă la aranjarea cuvintelor, caracterelor și datelor într-un segment de program. Exemplu de format de segment de program:

N30 G01 X88.1 Y30.2 F500 S3000 T02 M08;

N40 X90; Acest segment de program omite cuvântul de continuare "G01.", Y30.2,F500,S3000,T02,M08”, Dar funcţiile lor sunt încă eficiente.

În segmentul de program, este necesar să se definească clar diferitele elemente care alcătuiesc segmentul de program:

Țintă în mișcare: coordonatele punctului final X, Y, Z;

Mutarea de-a lungul ce traiectorie: Pregătiți cuvântul funcțional G;

Rata de alimentare: cuvântul funcției de alimentare F;

Viteza de tăiere: funcția vitezei arborelui litera S;

Utilizarea instrumentelor: litera T a funcției uneltei;

Acțiune auxiliară a mașinii unelte: cuvântul funcției auxiliare M.

Format program

1) Simbolurile de început și sfârșit ale programului

Simbolurile de început și sfârșit ale programului sunt același caracter, cu% în codul ISO și EP în codul EIA.

2) Numele programului

Există două forme de nume de programe: una este compusă din litera engleză O (% sau P) și 1-4 numere întregi pozitive; Un alt tip este un nume de program care începe cu o literă engleză și este compus dintr-un amestec de litere, numere și mai multe caractere (cum ar fi TEST 1). În general, este necesară o secţiune separată.

3) Subiectul programului

Corpul programului este compus din mai multe segmente de program. Fiecare segment de program ocupă de obicei o singură linie

4) Încheierea programului

Programul poate fi finalizat folosind instrucțiunile M02 sau M30. În general, este necesară o secţiune separată.

Exemple de formate generale pentru programele de prelucrare:

Simbolul%//Start

O2000//Numele programului

N10 G54 G00 X10.0 Y20.0 M03 S1000//Corpul programului

N20 G01 X60.0 Y30.0 F100 T02 M08

N30 X80.0

…… .

N200 M30//Program încheiat

%//Simbolul final

Coordonatele mașinii unelte

editează

Determinați sistemul de coordonate

(1) Reglementări privind mișcarea relativă a mașinilor-unelte

În cazul mașinilor-unelte, presupunem întotdeauna că piesa de prelucrat este staționară în timp ce scula este în mișcare. În acest fel, programatorii pot determina procesul de prelucrare al mașinii unelte pe baza desenului pieselor fără a lua în considerare mișcarea specifică a piesei și uneltei pe mașina uneltei

centru de prelucrare

⑵ Reglementări privind sistemul de coordonate al mașinilor-unelte

Relația dintre axele de coordonate X, Y și Z din sistemul de coordonate standard al mașinii este determinată de sistemul de coordonate cartezian din dreapta.

Pe o mașină unealtă CNC, mișcarea mașinii unelte este controlată de dispozitivul CNC. Pentru a determina mișcarea de formare și mișcarea auxiliară pe mașina unelte CNC, este necesar să se determine mai întâi deplasarea și direcția mișcării pe mașina unelte. Acest lucru trebuie realizat printr-un sistem de coordonate, care este numit sistem de coordonate a mașinii unelte.

De exemplu, pe o mașină de frezat, mișcările longitudinale, transversale și verticale ale unui pat organic. În prelucrarea CNC, sistemele de coordonate ale mașinii ar trebui să fie utilizate pentru a descrie acest lucru.

Relația dintre axele X, Y și Z din sistemul de coordonate standard al mașinii este determinată de sistemul de coordonate cartezian din dreapta:

1) Întindeți degetul mare, arătătorul și degetul mijlociu al mâinii drepte, făcându-le la 90 de grade distanță. Degetul mare reprezintă coordonata X, degetul arătător reprezintă coordonata Y, iar degetul mijlociu reprezintă coordonata Z.

2) Degetul mare indică direcția pozitivă a coordonatei X, degetul arătător indică direcția pozitivă a coordonatei Y, iar degetul mijlociu indică direcția pozitivă a coordonatei Z.

3) Coordonatele de rotație în jurul coordonatelor X, Y și Z sunt reprezentate de A, B și C. În conformitate cu regula spiralei dreapta, direcția degetului mare este direcția pozitivă a oricărei axe în coordonatele X, Y și Z, iar direcția de rotație a celorlalte patru degete este direcția pozitivă a coordonatelor de rotație A, B și C.

⑶ Reglementări privind direcția de mișcare

Direcția de creștere a distanței dintre sculă și piesa de prelucrat este direcția pozitivă a fiecărei axe coordonate. Figura următoare arată direcțiile pozitive ale două mișcări pe un strung CNC.

Direcția axei coordonate

Coordonată Z

Direcția de mișcare a coordonatei Z este determinată de arborele care transmite puterea de tăiere, adică axa de coordonate paralelă cu axa arborelui este coordonata Z, iar direcția pozitivă a coordonatei Z este direcția uneltei care părăsește piesa de prelucrat Coordonată X

Coordonata X este paralelă cu planul de prindere al piesei de prelucrat, de obicei în planul orizontal. La determinarea direcției axei X, trebuie luate în considerare două situații:

1) Dacă piesa de prelucrat suferă mișcare de rotație, direcția sculei care părăsește piesa de prelucrat este direcția pozitivă a coordonatei X.

2) Dacă unealta se rotește, există două situații: atunci când coordonata Z este orizontală, atunci când observatorul privește piesa de prelucrat de-a lungul axului uneltei, direcția + X de mișcare indică spre dreapta; Când coordonata Z este perpendiculară, atunci când observatorul se confruntă cu axul uneltei și se uită spre coloană, direcția de mișcare+X indică spre dreapta. Figura următoare prezintă coordonatele X ale strungului CNC.

Coordonată Y

După determinarea direcției pozitive a coordonatelor X și Z, direcția coordonatelor Y poate fi determinată folosind sistemul de coordonate carteziene dreapta bazat pe direcția coordonatelor X și Z.

Stabilirea originii

Originea unei mașini-unelte se referă la un punct fix setat pe mașina-unelte, care este originea sistemului de coordonate al mașinii. Acesta a fost determinat în timpul asamblării și depanarii mașinii unelte și este punctul de referință pentru mișcarea de prelucrare a mașinii unelte CNC.

(1) Originea strungului CNC

Pe un strung CNC, originea mașinii uneltei este luată în general la intersecția feței capătului mandrinului și linia centrală a arborelui. Între timp, prin setarea parametrilor, originea mașinii unelte poate fi, de asemenea, setată la poziția limită pozitivă a coordonatelor X și Z.

⑵ Originea mașinii de frezat CNC

Centrul feței inferioare a axului se află în poziția limită înainte a celor trei axe.

Programare strung

editează

Pentru strungurile CNC, diferitele sisteme CNC au metode de programare diferite.

Instrucțiuni pentru setarea sistemului de coordonate al piesei de prelucrat

Este o instrucțiune care specifică originea sistemului de coordonate al piesei de prelucrat, cunoscut și sub numele de punct zero de programare.

Formatul instrucțiunii: G50 X Z

În formulă, X și Z sunt dimensiunile în direcțiile X și Z de la punctul de pornire al vârfului uneltei până la originea sistemului de coordonate al piesei de prelucrat.

La executarea comenzii G50, mașina unealtă nu se mișcă, adică axele X și Z nu se mișcă. Sistemul reține valorile X și Z intern, iar valorile coordonatelor de pe afișajul CRT se schimbă. Acest lucru este echivalent cu stabilirea unui sistem de coordonate a piesei de prelucrat cu originea piesei de prelucrat ca origine coordonată în cadrul sistemului.

Strung CNC

Metoda de programare a sistemului de dimensiuni:

1. Dimensiuni absolute și incrementale

În programarea CNC, există, de obicei, două modalități de a reprezenta coordonatele pozițiilor uneltei: coordonatele absolute și coordonatele incrementale (relative). Când programați strungurile CNC, programarea valorii absolute, programarea valorii incrementale sau o combinație a ambelor pot fi utilizate.

⑴ Programarea valorii absolute: Valorile coordonate ale tuturor punctelor de coordonate sunt calculate de la originea sistemului de coordonate al piesei de prelucrat, numite coordonate absolute, reprezentate de X și Z.

⑵ Programarea valorilor incrementale: Valorile coordonate din sistemul de coordonate sunt calculate în raport cu poziția anterioară (sau punctul de pornire) a instrumentului și sunt numite coordonate incrementale (relative). Coordonatele axei X sunt reprezentate de U, coordonatele axei Z sunt reprezentate de W, iar pozitivele și negative sunt determinate de direcția de mișcare.

2. Programarea diametrului și programarea razei

La programarea strungurilor CNC, datorită secțiunii circulare a pieselor rotative prelucrate, există două moduri de a reprezenta dimensiunile radiale: diametrul și raza. Metoda utilizată este determinată de parametrii sistemului. Când strungurile CNC părăsesc fabrica, acestea sunt, în general, setate la programarea diametrului, astfel încât dimensiunea în direcția axei X în program este valoarea diametrului. Dacă este necesară programarea razei, este necesar să se modifice parametrii relevanți din sistem pentru a-l pune într-o stare de programare razei.

3. Dimensiuni metrice și engleze

Intrare cu dimensiuni imperiale G20 Intrare cu dimensiuni metrice G21 (Frank)

G70 intrare cu dimensiune imperială G71 intrare cu dimensiune metrică (Siemens)

Există două forme de adnotare a dimensiunilor în desenele de inginerie: metrică și imperială. Sistemul CNC poate converti toate valorile geometrice în dimensiuni metrice sau imperiale folosind coduri bazate pe starea setată. După pornirea sistemului, mașina uneltei este în stare metrică G21.

Relația de conversie dintre unitățile metrice și imperiale este:

1mm0.0394in

1în25,4 mm

2,Controlul axului, controlul alimentării, și selectarea instrumentelor (sistemul FANUC-0iT) 1. Funcția axului S

Funcția S constă dintr-un cod de adresă S și mai multe cifre care o urmează.

⑴ Comanda de control liniar constant al vitezei G96

După ce sistemul execută comanda G96, valoarea specificată de S reprezintă viteza de tăiere. De exemplu, G96 S150 indică faptul că viteza punctului de tăiere a uneltei de strunjire este de 150m/min.

Unealtă CNC

⑵ Anularea comenzii de control al vitezei liniare constantă G97 (comanda vitezei constante)

După ce sistemul execută comanda G97, valoarea specificată de S reprezintă viteza axului pe minut. De exemplu, G97 S1200 reprezintă o viteză a axului de 1200r/min. După ce sistemul FANUC este activat, acesta este implicit la starea G97.

⑶ Limita maximă de viteză G50

Pe lângă funcția de setare a sistemului de coordonate, G50 are, de asemenea, funcția de setare a turației maxime a arborelui. De exemplu, G50 S2000 înseamnă setarea vitezei maxime a arborelui la 2000r/min. Atunci când se utilizează controlul constant al vitezei liniare pentru tăiere, pentru a preveni accidentele, este necesar să se limiteze viteza arborelui.

2. Funcția de alimentare F

Funcția F reprezintă rata de alimentare, care este compusă dintr-un cod de adresă F și mai multe cifre ulterioare.

⑴ Comanda de alimentare G98 pe minut

După executarea comenzii G98, sistemul CNC determină că unitatea de alimentare menționată de F este mm/min (milimetri/minut), cum ar fi G98 G01 Z-20.0 F200; Rata de alimentare în segmentul de program este de 200mm / min.

⑵ Comandă de alimentare G99 per revoluție

După executarea comenzii G99, sistemul CNC determină că unitatea de alimentare menționată de F este mm/r (milimetri/rotație), cum ar fi G99 G01 Z-20.0 F0.2; Rata de alimentare în segmentul de program este de 0,2 mm / r.

Instrucțiuni de imputare

(1) Instrucțiuni de poziționare rapidă G00

Comanda G00 permite sculei să se deplaseze rapid de la punctul în care se află scula la următoarea poziţie ţintă prin controlul poziţionării punctelor. Este doar pentru poziționarea rapidă fără cerințe de traiectorie de mișcare și fără niciun proces de tăiere.

Formatul instrucțiunii:

G00 X(U)_ Z(W)_ ;

Printre ele:

X. Z este valoarea absolută a coordonatelor punctului pe care instrumentul trebuie să-l atingă;

U. W este valoarea incrementală a distanței dintre punctul atins de unealtă și poziția existentă; (Coordonatele care nu se mișcă pot fi omise)

2,Instrucțiuni de interpolare liniară G01

Comanda G01 este o comandă de mișcare liniară care specifică instrumentul pentru a efectua orice mișcare liniară la o rată de alimentare specificată F prin legătura de interpolație între două coordonate.

Formatul instrucțiunii:

G01 X(U)_ Z(W)_ F_ ;

Printre ele:

(1) X, Z, sau U, W au același înțeles ca G00.

⑵ F este rata de alimentare (rata de alimentare) a uneltei, care trebuie determinată în funcție de cerințele de tăiere.

3,Instrucţiuni circulare de interpolare G02 şi G03

Există două tipuri de comenzi de interpolare a arcului circular: comanda de interpolare a arcului circular G02 în sensul acelor de ceasornic și comanda de interpolare a arcului circular G03.

Formatul de programare:

Formatul de comandă pentru comanda interpolare arc în sensul acelor de ceasornic este:

G02 X(U)_ Z(W)_ R_ F_;

G02 X(U)_ Z(W)_ I_ K_ F_;

Formatul de comandă pentru comanda interpolării arcului în sens contra acelor de ceasornic este:

G03 X(U)_ Z(W)_ R_ F_;

G03 X(U)_ Z(W)_ I_ K_ F_;

Printre ele:

⑴ X_Z_ este valoarea absolută a coordonatelor punctului final pentru interpolarea arcului, iar U_W_ este valoarea incrementală a coordonatelor punctului final pentru interpolarea arcului.

⑵ (metoda razei) R este raza unui arc, exprimată ca valoare a razei.

Când unghiul central corespunzător arcului este 180, R este o valoare pozitivă;

Când unghiul central corespunzător arcului este> La 180, R este o valoare negativă.

⑶ (Metoda Centrului Cercului) I și K reprezintă incrementele de coordonate ale centrului cercului în raport cu punctul de pornire al arcului, exprimate ca vectori de-a lungul axelor X (I) și Z (K).

(4) Principiul de selecție: Alegeți cel care este mai convenabil de utilizat (poate fi văzut fără calcul). Când I, K și R apar simultan în același segment de program, R are prioritate (adică eficient) și I și K sunt nevalide.

Când eu sunt 0 sau K este 0, acesta poate fi omis și nu scris.

Dacă doriți să interpolați un cerc întreg, puteți utiliza doar metoda centru pentru a-l reprezenta, iar metoda razei nu poate fi executată. Dacă două semicercuri sunt conectate prin metoda razei, eroarea de rotunjire adevărată va fi prea mare.

F este rata de alimentare sau rata de alimentare de-a lungul direcției tangente a arcului.

Introducere profesională

editează

Obiective de formare

Pentru a cultiva talente care se pot adapta la nevoile construcției economice moderne, au o dezvoltare cuprinzătoare în moralitate, inteligență și fitness fizică, posedă cunoștințe profesionale solide de prelucrare a mașinilor-unelte CNC, capacitate puternică hands-on și să fie capabil să se angajeze în prelucrarea CNC și operarea și gestionarea echipamentelor CNC în poziții de operare inteligente și calificate pe linia de producție.

Feluri principale

Fundamentele desenului mecanic, adaptarea toleranței și măsurarea tehnică, materialele metalice și tratarea termică, fundamentele proiectării mecanice, mecanica ingineriei, tehnologia hidraulică și pneumatică, dispozitivele de fixare a mașinilor unelte, principiile și instrumentele de tăiere a metalelor, tehnologia de fabricație mecanică, fundamentele electrice și electronice și abilitățile de operare, instruirea abilităților de montare CNC Tehnologia de prelucrare a strungului CNC, tehnologia EDM, AutoCAD, PRO/E 3D Modelare și proiectare, UG 3D Design și programare CNC, MASTERCAM 3D și programare CNC, structura și întreținerea mașinilor CNC.

Direcția ocupării forței de muncă

editează

Angajat în managementul producției, proiectarea produselor mecanice, programarea și operațiunile de prelucrare CNC, instalarea echipamentelor CNC, depanarea și funcționarea, diagnosticarea și întreținerea defecțiunilor echipamentelor CNC, renovarea și serviciile post-vânzare.

Prima opțiune este operatorii CNC. Elevii care au urmat stagii CNC și formare de operare CNC pot fi competenți, dar concurența pentru această poziție de muncă este cea mai mare. Acest major este disponibil în orice colegiu profesional în inginerie, să nu mai vorbim de elevii de la școlile profesionale și școlile tehnice. În prezent, pozițiile de operare CNC în industria de prelucrare a Chinei au atins practic saturația. Unii elevi mi-au spus că colegii lor, care au absolvit liceul junior și au lucrat în operațiuni CNC cu cinci sau șase ani mai devreme decât ei, erau deja lucrători calificați, cu salarii decente, așa că s-au simțit foarte fără speranță. Le-am spus că ceea ce trebuie comparat nu este prezentul, ci dezvoltarea viitoare.

În al doilea rând, un programator CNC. Multe întreprinderi de prelucrare folosesc programarea automată pentru a genera programe de prelucrare CNC, deci trebuie să învețe software CAM. Diferite unități folosesc diferite tipuri de software CAM, dar metodele de procesare sunt în general similare, deci este necesar să învățați bine unul. Cu toate acestea, ca programator CNC, cerințele sunt ridicate și responsabilitatea este, de asemenea, semnificativă, astfel încât este necesară o experiență bogată de prelucrare. În acest caz, nu este realist ca elevii care tocmai au părăsit școala să preia imediat această poziție. Acesta trebuie să treacă printr-o perioadă de exercițiu, variind de la unu sau doi ani la trei până la cinci ani.

În al treilea rând, personalul de întreținere CNC sau personalul de servicii post-vânzare. Această poziție are cerințe mai ridicate și este cea mai lipsită în domeniul CNC. Nu numai că necesită cunoștințe mecanice bogate, ci și cunoștințe electrice bogate. Dacă alegeți această direcție, poate fi foarte dificil (cum ar fi călătoriile de afaceri frecvente), și trebuie să învățați în mod constant și să acumulați experiență. Această poziție necesită mai multă pregătire, astfel încât timpul pentru a deveni competent va fi mai lung, dar recompensele vor fi, de asemenea, relativ generoase.

În al patrulea rând, personalul de vânzări CNC. Salariul pentru această poziție este cel mai generos, iar cunoștințele profesionale necesare nu sunt atât de multe, dar necesită elocvență remarcabilă și abilități sociale bune, care nu sunt ceva ce oamenii obișnuiți pot face.

În al cincilea rând, pot fi alese și specializări similare: profesioniști de proiectare mecanică, cum ar fi proiectanți, proiectanți mecanici și proiectanți structurali; Managementul proceselor sau personal tehnic la fața locului, proiectanți mecanici (ingineri mecanici), operatori de mașini CNC, lucrători de întreținere a echipamentelor mecanice, vânzători de echipamente mecanice, programatori, lucrători de procese mecanice, inspectori și administratori de producție.

Programarea învățării

editează

În cererea în creștere rapidă de prelucrare CNC în industria producțională internă, există o lipsă gravă de talente de tehnologie de programare CNC, iar tehnologia de programare CNC a devenit o cerere fierbinte pe piața muncii.

Condiții de bază care trebuie îndeplinite

(1) Deține abilități de învățare de bază, adică elevii au anumite abilități de învățare și cunoștințe pregătitoare.

⑵ Să aibă condițiile necesare pentru a primi o formare bună, inclusiv selectarea instituțiilor de formare bune și a materialelor de formare.

Acumularea experienței în practică.

Cunoștințe și competențe pregătitoare

(1) Cunoștințele de bază de geometrie (liceu sau mai sus este suficient) și fundația de desen mecanic.

Engleză de bază.

⑶ Cunoștințe generale de prelucrare mecanică.

Abilităţi de bază de modelare 3D.

Selectați materialele de formare

Conținutul manualului ar trebui să fie adecvat cerințelor aplicațiilor practice de programare, având ca conținut principal tehnologia de programare grafică interactivă adoptată pe scară largă, bazată pe software CAD/CAM. În timp ce predau tehnici practice, cum ar fi operațiunile software și metodele de programare, aceasta ar trebui să includă, de asemenea, o anumită cantitate de cunoștințe de bază, astfel încât cititorii să poată înțelege natura și motivele din spatele acesteia.

Structura manualului. Învățarea tehnologiei de programare CNC este un proces de îmbunătățire continuă în etape, astfel încât conținutul manualelor ar trebui alocat în mod rezonabil în funcție de diferitele etape de învățare. În același timp, rezumați și clasificați sistematic conținutul dintr-o perspectivă de aplicație, facilitând cititorilor să înțeleagă și să-l amintească în ansamblu.

Conținutul de învățare și procesul de învățare

Etapa 1: Învățarea cunoștințelor de bază, inclusiv cunoștințele de bază ale principiilor de prelucrare CNC, programelor CNC, proceselor de prelucrare CNC etc.

Faza 2: Învățarea tehnologiei de programare CNC, cu o înțelegere preliminară a programării manuale, concentrându-se pe învățarea tehnologiei interactive de programare grafică bazată pe software CAD/CAM.

Etapa 3: Programare CNC și exerciții de prelucrare, inclusiv un anumit număr de exerciții efective de programare CNC a produsului și exerciții de prelucrare.

Metode și competențe de învățare

Ca și învățarea altor cunoștințe și abilități, stăpânirea metodelor de învățare corecte joacă un rol crucial în îmbunătățirea eficienței și calității învățării tehnologiei de programare CNC. Iată câteva sugestii:

Concentrează-te pe lupta de anihilare, finalizează un obiectiv de învățare într-o perioadă scurtă de timp și aplică-l în timp util pentru a evita învățarea stilului maraton.

⑵ Clasificarea rezonabilă a funcțiilor software nu numai că îmbunătățește eficiența memoriei, dar, de asemenea, ajută la înțelegerea aplicației generale a funcțiilor software.

De la început, este adesea mai important să se concentreze pe cultivarea obiceiurilor de operare standardizate și a unui stil de lucru riguros și meticulos, mai degrabă decât pur și simplu învățarea tehnologiei.

Înregistrați problemele, greșelile și punctele de învățare întâlnite în viața de zi cu zi, iar acest proces de acumulare este procesul de îmbunătățire continuă a nivelului cuiva.

Cum să înveți CAM

Învățarea tehnologiei de programare grafică interactivă (cunoscută și sub numele de puncte cheie ale programării CAM) poate fi împărțită în trei aspecte:

1. Atunci când se învață software-ul CAD/CAM, accentul ar trebui să fie pe stăpânirea funcțiilor de bază, deoarece aplicarea software-ului CAD/CAM este, de asemenea, conformă cu așa-numitul "principiu 20/80", ceea ce înseamnă că 80% dintre aplicații trebuie să utilizeze doar 20% din funcțiile sale.

2. Este de a cultiva obiceiuri de muncă standardizate și standardizate. Pentru procesele de prelucrare utilizate în mod obișnuit, trebuie efectuate setări standardizate de parametri și trebuie formate șabloane standard de parametri. Aceste șabloane standard de parametri ar trebui utilizate direct în programarea CNC a diferitelor produse pe cât posibil pentru a reduce complexitatea operațională și a îmbunătăți fiabilitatea.

3. Este important să acumulați experiență în tehnologia de prelucrare, să vă familiarizați cu caracteristicile mașinilor-unelte CNC, uneltelor de tăiere și materialelor de prelucrare utilizate, pentru a face setările parametrilor procesului mai rezonabile.

Trebuie subliniat faptul că experiența practică este o componentă importantă a tehnologiei de programare CNC și poate fi obținută numai prin prelucrarea efectivă, care nu poate fi înlocuită cu niciun manual de instruire privind prelucrarea CNC. Deși această carte subliniază pe deplin combinația practicii, trebuie spus că schimbările factorilor de proces generate în diferite medii de procesare sunt dificil de exprimat pe deplin în formă scrisă.

În cele din urmă, la fel ca învățarea altor tehnologii, trebuie să atingem obiectivul de "disprețuire strategică a inamicului și de valorificare tactică a inamicului", nu numai că trebuie să stabilim o încredere fermă în atingerea obiectivelor noastre de învățare, ci și să abordăm fiecare proces de învățare cu o atitudine de jos pe pământ.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque