Înțelegerea calității pieselor de ștanțare metalică este esențială pentru toate industriile. Dar cum ar trebui să-l măsurăm? Vă rugăm să săpați mai adânc și să găsiți un răspuns cuprinzător.

Metoda de măsurare a calității pieselor de ștanțare metalică este de a verifica acuratețea pieselor de ștanțare, consistența fiecărui lot și dacă există defecte, cum ar fi freze sau aliniere necorespunzătoare.

Deși conținutul de mai sus oferă un răspuns rapid, există încă multe de înțeles complexitatea calității pieselor de ștanțare metalice. Să cercetăm mai adânc.

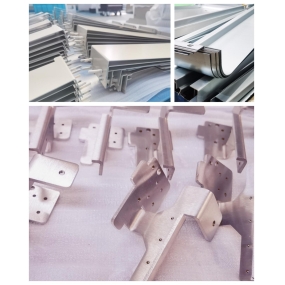

Nucleul înțelegerii ștanțării metalelor este procesul de fabricație de transformare a plăcilor metalice plate în forme specifice. Acest lucru se realizează prin utilizarea de instrumente specializate și matrițe care aplică presiune ridicată pentru deformarea și tăierea plăcii metalice în conformitate cu designul dorit.

În funcție de operațiunile implicate, acest proces poate fi împărțit în diferite tipuri, cum ar fi perforarea, tăierea, extrudarea, îndoirea, tăierea limbii, presarea coastelor și scăderea materialului. Fiecare operațiune are scopul său unic, de la perforarea găurilor în plăci metalice până la ridicarea lor pentru a crea modele ridicate (coaste).

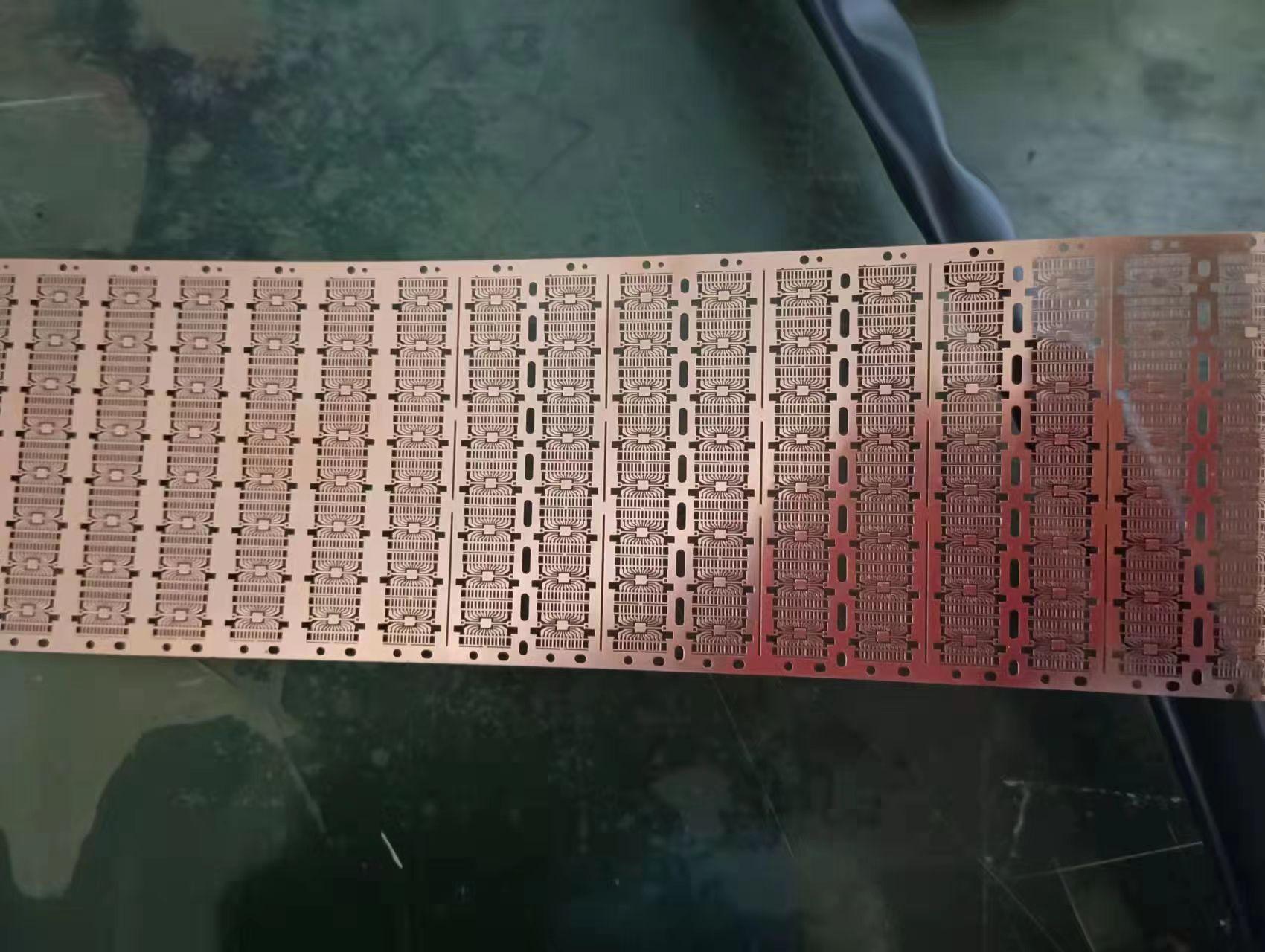

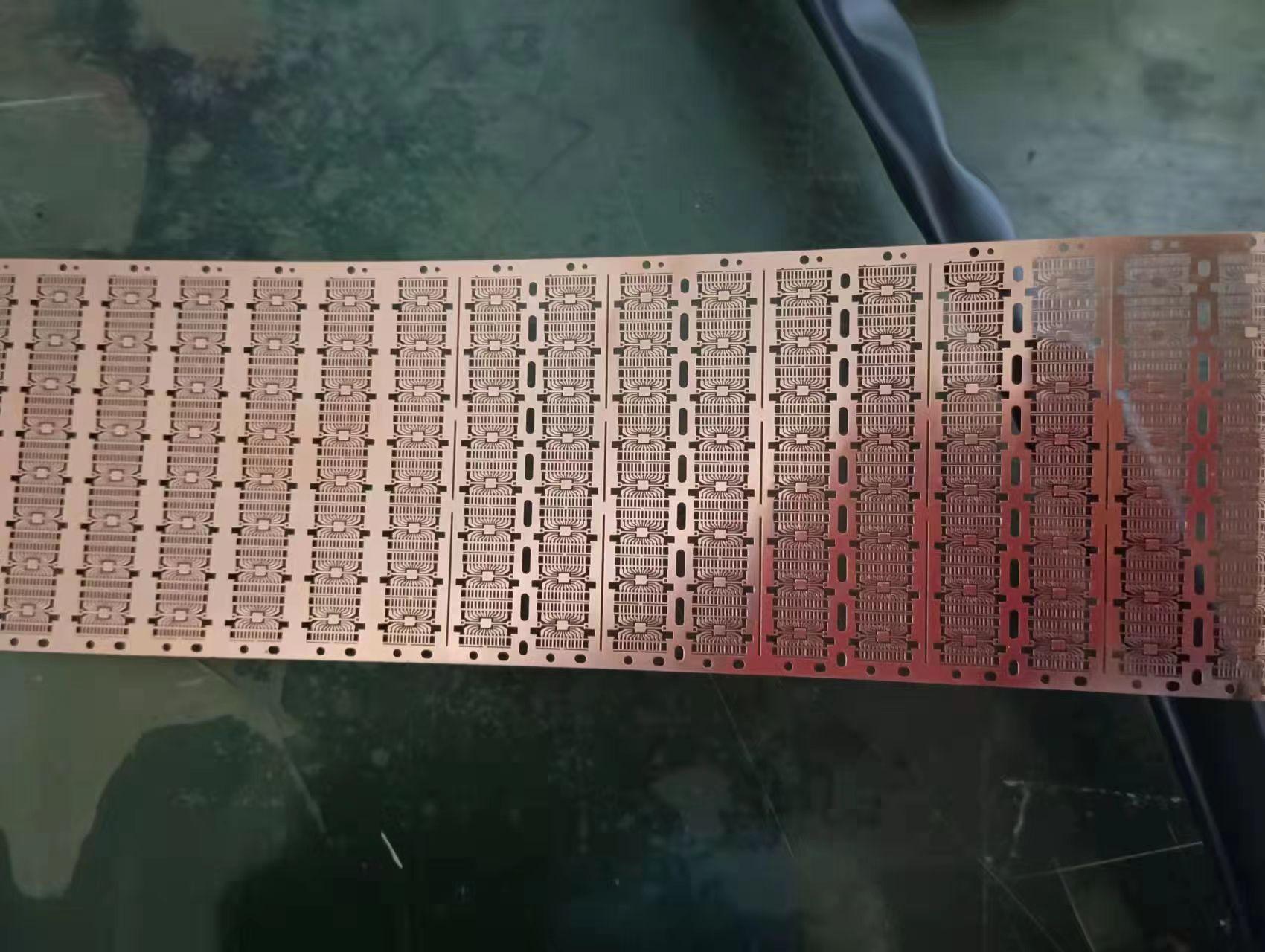

Ștanțarea metalelor este de mare importanță în diferite industrii. Este piatra de temelie a industriilor precum auto, electronică, aerospațial și sănătate. Motivul pentru care ștanțarea metalelor este utilizată pe scară largă este că poate produce cu precizie, rapid și economic un număr mare de piese complexe. Fie că este vorba de panouri ale caroseriei auto, conectori ai dispozitivelor electronice sau componente ale aparatelor de uz casnic, ștampilarea metalelor joacă un rol crucial în transformarea designului în realitate.

În esență, ștanțarea metalelor nu este doar un proces, ci și o artă care combină precizia ingineriei cu știința materialelor pentru a produce piese care ne alimentează viața de zi cu zi.

Indicatorul cheie al calității ștanțării metalelor este asigurarea calității ștanțării metalelor, care poate asigura că produsul final îndeplinește specificațiile preconizate și îndeplinește funcțiile preconizate. Următorii sunt câțiva dintre principalii indicatori de care profesioniștii sunt preocupați atunci când evaluează calitatea pieselor de ștanțare metalică:

Precizia pieselor de ștanțare

Precizia este piatra de temelie a calității pieselor de ștanțare metalice. Piesele ștampilate precise și fără erori înseamnă că fiecare piesă produsă respectă pe deplin specificațiile de proiectare. Fie că este vorba despre o componentă dintr-o mașină sau o componentă dintr-un ansamblu mare, această precizie asigură că piesa se potrivește perfect cu aplicația preconizată. Orice abatere, chiar și una mică, poate duce la defecțiuni, eficiență redusă și chiar riscuri de siguranță. Prin urmare, diferite industrii investesc foarte mult în mașini avansate și operatori calificați pentru a atinge cel mai înalt nivel de precizie.

Coerența lotului

Deși piesele individuale de precizie sunt lăudabile, obținerea coerenței în producția de masă este adevărata asigurare a calității. Coerența asigură că fiecare componentă, de la prima la ultima în procesul de producție, menține aceleași standarde ridicate. Această consecvență este crucială, mai ales în industrii precum automobilele sau electronicele care necesită mii de piese identice. Loturile incoerente pot duce la pierderi crescute, costuri în creștere și potențiale retrageri de produse, prin urmare consecvența este un indicator important al calității.

Fără defecte

Defectele pieselor de ștanțare metalice, cum ar fi frezele, alinierea defectuoasă sau suprafețele neuniforme, sunt semne evidente ale erorilor în procesul de producție.

Burile sunt margini aspre nedorite sau proeminențe, cauzate de obicei de operațiuni de tăiere. Acestea pot împiedica procesul de asamblare și chiar prezintă riscuri de siguranță. Alinierea necorespunzătoare se referă la neconcordanța dintre piese și intenția de proiectare, rezultând o asamblare necorespunzătoare. Neregularitatea suprafeței poate fi cauzată de manipularea necorespunzătoare a materialului sau de probleme în timpul procesului de ștanțare. Absența acestor defecte este un indicator clar al calității. Aceasta înseamnă o atenție meticuloasă la detalii, măsuri stricte de control al calității și utilizarea utilajelor de ultimă generație.

Pe scurt, acești indicatori cheie sunt monitorizați îndeaproape pentru a se asigura că piesele produse de procesul de ștanțare a metalelor nu sunt doar pe deplin funcționale, ci și fiabile și sigure, potrivite pentru aplicațiile preconizate.

Instrumentele și tehnicile de măsurare a calității asigură că calitatea pieselor de ștanțare metalice nu este legată doar de produsul final, ci și de procesele și instrumentele utilizate pentru realizarea produsului. Pentru a menține cele mai înalte standarde de ștanțare metalică, este necesar să se combine unelte avansate cu o tehnologie puternică de control al calității.

Instrumente de testare

Calipsele: Calipsele sunt unul dintre cele mai utilizate instrumente pentru măsurarea distanței dintre două suprafețe opuse ale unui obiect. Există diferite tipuri de calibre, inclusiv calibre vernier, calibre dial și calibre digitale, fiecare cu un nivel diferit de precizie. Micrometru: Comparativ cu clemele, micrometrele au o precizie mai mare și sunt utilizate pentru a măsura dimensiuni mici. Micrometrul utilizează un dispozitiv cu șurub pentru a măsura dimensiuni de o miime de inch sau chiar mai mici. Gaur: Acestea sunt instrumente specializate concepute pentru sarcini specifice de măsurare. De exemplu, "; Normal/anormal"; Calibrul verifică piesa de prelucrat în funcție de toleranța admisibilă pentru a se asigura că piesa de prelucrat nu este prea mare sau prea mică. Alte tipuri de instrumente de măsurare, cum ar fi indicatoarele de adâncime sau inele, sunt utilizate în scopuri specifice de măsurare. Tehnologia de control al calității

Control statistic al proceselor (CSP): Această metodă utilizează tehnici statistice pentru a monitoriza procesul de producție. Prin analizarea datelor eșantionului, SPC poate identifica abateri de la procedurile standard pentru corectarea în timp util. Aceasta este o metodă activă pentru a asigura o calitate stabilă. Inspecție vizuală: Uneori, ochiul uman este cel mai bun instrument. Inspectorii instruiți vor inspecta vizual piesele pentru a detecta defecte, cum ar fi frezele, decolorarea sau alinierea necorespunzătoare. Deși această metodă poate părea simplă, este adesea eficientă, mai ales atunci când este combinată cu alte tehnologii. Inspecţia automată a calităţii: Odată cu progresul tehnologiei, sistemele automatizate echipate cu camere şi senzori pot detecta acum piesele la viteze mari. Aceste sisteme pot identifica rapid defectele, asigurând că numai piesele de înaltă calitate pot intra în următoarea etapă a producției. Prin utilizarea acestor instrumente și tehnici în procesul de ștanțare a metalelor, se poate asigura că fiecare piesă respectă standardele de calitate preconizate, reducând astfel pierderile, economisind costurile și asigurând satisfacția clienților.

Impactul calității asupra produsului final: Calitatea pieselor de ștanțare metalică nu este doar un indicator, ci și un angajament față de fiabilitate, funcționalitate și durată de viață. Atunci când producătorii prioritizează calitatea, produsul final beneficiază în mai multe moduri, afectând direct experiența utilizatorului și întregul ciclu de viață al produsului. Următoarele sunt impactul asigurării calității ștanțării metalice asupra produsului final:

Durabilitate: Ștampilarea metalică de înaltă calitate asigură că fiecare piesă este fabricată la cele mai înalte standarde, folosind materialele și procesele corecte. Piesele produse în acest fel pot rezista la uzură, factori de mediu și stres mecanic. De exemplu, piesele metalice ștampilate de precizie din mașină se vor potrivi perfect, reducând stresul nejustificat asupra componentelor adiacente și prelungind durata de viață a produsului.

Funcționalitate: Scopul principal al oricărui produs este de a atinge funcționalitatea așteptată. Asigurarea calității ștanțării metalice asigură faptul că fiecare componentă poate îndeplini cu precizie și precizie funcția sa desemnată. De exemplu, conectorii ștampilați precis în dispozitivele electronice pot asigura conductivitate optimă, permițând dispozitivului să funcționeze perfect.

Estetică: Deși principalul obiectiv al ștampilării hardware poate fi funcționalitatea și durabilitatea, estetica joacă, de asemenea, un rol crucial, în special în produsele destinate consumatorilor. Tehnologia de ștanțare de înaltă calitate asigură faptul că liniile de produse sunt simple, perfect adaptate și la fel de netede ca noi. De exemplu, o carcasă metalică bine ștampilată pentru un smartphone nu numai că protejează dispozitivul, ci și îi sporește atracția vizuală.

Eficiența costurilor: Investițiile în calitate par să crească cheltuielile, dar pe termen lung economisesc costuri. Piesele ștanțate de înaltă calitate pot reduce necesitatea de înlocuire, reparare și rechemare. Acest lucru nu numai că economisește costuri directe, dar protejează și reputația mărcii, menținând astfel încrederea și loialitatea clienților.

Siguranță: În industrii precum auto sau aerospațial, calitatea pieselor de ștanțare metalică este direct legată de siguranță. Un defect al unei componente poate duce la defecțiuni catastrofale. Asigurarea calității înseamnă asigurarea siguranței utilizatorilor finali.

Impactul asupra mediului: Calitatea este, de asemenea, legată de mediu. Produsele de înaltă calitate au o durată de viață mai lungă și reduc necesitatea înlocuirii frecvente. Acest lucru înseamnă mai puține deșeuri, mai puțin consum de resurse și o amprentă mai mică de carbon.

Concluzie: Ștampilarea metalelor este piatra de temelie a fabricației și joacă un rol crucial în producerea componentelor necesare pentru nenumărate produse pe care le folosim în viața noastră de zi cu zi. Precizia, durabilitatea și funcționalitatea acestor componente sunt afectate direct de calitatea procesului de ștanțare. După cum am discutat, măsurarea și asigurarea calității nu reprezintă doar o problemă de conformitate, ci un angajament față de excelență, siguranță și dezvoltare durabilă.

De la utilizarea instrumentelor de inspecție de precizie, cum ar fi cleme și micrometre, la tehnologii avansate de control al calității, cum ar fi controlul statistic al proceselor și inspecția automată, industria a adoptat numeroase metode pentru a adera la cele mai înalte standarde. Aceste eforturi nu numai că asigură performanța optimă a produsului final, ci și îmbunătățesc durata de viață, estetica și siguranța acestuia.

În plus, reacția în lanț a calității pieselor de ștanțare metalică nu se limitează la produsele directe. Aceasta poate economisi costuri, reduce impactul asupra mediului și poate câștiga încrederea continuă a consumatorilor și a părților interesate.

În esență, urmărirea calității în industria de ștanțare a metalelor dovedește angajamentul său de a furniza cele mai bune produse. Acesta este un proces de îmbunătățire continuă, inovare și angajament ferm pentru a ne asigura că produsele pe care ne bazăm, de la mașini la scule mici, pot performa cel mai bine.

Înțelegerea calității pieselor de ștanțare metalică este esențială pentru toate industriile. Dar cum ar trebui să-l măsurăm? Vă rugăm să săpați mai adânc și să găsiți un răspuns cuprinzător.

Metoda de măsurare a calității pieselor de ștanțare metalică este de a verifica acuratețea pieselor de ștanțare, consistența fiecărui lot și dacă există defecte, cum ar fi freze sau aliniere necorespunzătoare.

Deși conținutul de mai sus oferă un răspuns rapid, există încă multe de înțeles complexitatea calității pieselor de ștanțare metalice. Să cercetăm mai adânc.

Nucleul înțelegerii ștanțării metalelor este procesul de fabricație de transformare a plăcilor metalice plate în forme specifice. Acest lucru se realizează prin utilizarea de instrumente specializate și matrițe care aplică presiune ridicată pentru deformarea și tăierea plăcii metalice în conformitate cu designul dorit.

În funcție de operațiunile implicate, acest proces poate fi împărțit în diferite tipuri, cum ar fi perforarea, tăierea, extrudarea, îndoirea, tăierea limbii, presarea coastelor și scăderea materialului. Fiecare operațiune are scopul său unic, de la perforarea găurilor în plăci metalice până la ridicarea lor pentru a crea modele ridicate (coaste).

Ștanțarea metalelor este de mare importanță în diferite industrii. Este piatra de temelie a industriilor precum auto, electronică, aerospațial și sănătate. Motivul pentru care ștanțarea metalelor este utilizată pe scară largă este că poate produce cu precizie, rapid și economic un număr mare de piese complexe. Fie că este vorba de panouri ale caroseriei auto, conectori ai dispozitivelor electronice sau componente ale aparatelor de uz casnic, ștampilarea metalelor joacă un rol crucial în transformarea designului în realitate.

În esență, ștanțarea metalelor nu este doar un proces, ci și o artă care combină precizia ingineriei cu știința materialelor pentru a produce piese care ne alimentează viața de zi cu zi.

Indicatorul cheie al calității ștanțării metalelor este asigurarea calității ștanțării metalelor, care poate asigura că produsul final îndeplinește specificațiile preconizate și îndeplinește funcțiile preconizate. Următorii sunt câțiva dintre principalii indicatori de care profesioniștii sunt preocupați atunci când evaluează calitatea pieselor de ștanțare metalică:

Precizia pieselor de ștanțare

Precizia este piatra de temelie a calității pieselor de ștanțare metalice. Piesele ștampilate precise și fără erori înseamnă că fiecare piesă produsă respectă pe deplin specificațiile de proiectare. Fie că este vorba despre o componentă dintr-o mașină sau o componentă dintr-un ansamblu mare, această precizie asigură că piesa se potrivește perfect cu aplicația preconizată. Orice abatere, chiar și una mică, poate duce la defecțiuni, eficiență redusă și chiar riscuri de siguranță. Prin urmare, diferite industrii investesc foarte mult în mașini avansate și operatori calificați pentru a atinge cel mai înalt nivel de precizie.

Coerența lotului

Deși piesele individuale de precizie sunt lăudabile, obținerea coerenței în producția de masă este adevărata asigurare a calității. Coerența asigură că fiecare componentă, de la prima la ultima în procesul de producție, menține aceleași standarde ridicate. Această consecvență este crucială, mai ales în industrii precum automobilele sau electronicele care necesită mii de piese identice. Loturile incoerente pot duce la pierderi crescute, costuri în creștere și potențiale retrageri de produse, prin urmare consecvența este un indicator important al calității.

Fără defecte

Defectele pieselor de ștanțare metalice, cum ar fi frezele, alinierea defectuoasă sau suprafețele neuniforme, sunt semne evidente ale erorilor în procesul de producție.

Burile sunt margini aspre nedorite sau proeminențe, cauzate de obicei de operațiuni de tăiere. Acestea pot împiedica procesul de asamblare și chiar prezintă riscuri de siguranță. Alinierea necorespunzătoare se referă la neconcordanța dintre piese și intenția de proiectare, rezultând o asamblare necorespunzătoare. Neregularitatea suprafeței poate fi cauzată de manipularea necorespunzătoare a materialului sau de probleme în timpul procesului de ștanțare. Absența acestor defecte este un indicator clar al calității. Aceasta înseamnă o atenție meticuloasă la detalii, măsuri stricte de control al calității și utilizarea utilajelor de ultimă generație.

Pe scurt, acești indicatori cheie sunt monitorizați îndeaproape pentru a se asigura că piesele produse de procesul de ștanțare a metalelor nu sunt doar pe deplin funcționale, ci și fiabile și sigure, potrivite pentru aplicațiile preconizate.

Instrumentele și tehnicile de măsurare a calității asigură că calitatea pieselor de ștanțare metalice nu este legată doar de produsul final, ci și de procesele și instrumentele utilizate pentru realizarea produsului. Pentru a menține cele mai înalte standarde de ștanțare metalică, este necesar să se combine unelte avansate cu o tehnologie puternică de control al calității.

Instrumente de testare

Calipsele: Calipsele sunt unul dintre cele mai utilizate instrumente pentru măsurarea distanței dintre două suprafețe opuse ale unui obiect. Există diferite tipuri de calibre, inclusiv calibre vernier, calibre dial și calibre digitale, fiecare cu un nivel diferit de precizie. Micrometru: Comparativ cu clemele, micrometrele au o precizie mai mare și sunt utilizate pentru a măsura dimensiuni mici. Micrometrul utilizează un dispozitiv cu șurub pentru a măsura dimensiuni de o miime de inch sau chiar mai mici. Gaur: Acestea sunt instrumente specializate concepute pentru sarcini specifice de măsurare. De exemplu, "; Normal/anormal"; Calibrul verifică piesa de prelucrat în funcție de toleranța admisibilă pentru a se asigura că piesa de prelucrat nu este prea mare sau prea mică. Alte tipuri de instrumente de măsurare, cum ar fi indicatoarele de adâncime sau inele, sunt utilizate în scopuri specifice de măsurare. Tehnologia de control al calității

Control statistic al proceselor (CSP): Această metodă utilizează tehnici statistice pentru a monitoriza procesul de producție. Prin analizarea datelor eșantionului, SPC poate identifica abateri de la procedurile standard pentru corectarea în timp util. Aceasta este o metodă activă pentru a asigura o calitate stabilă. Inspecție vizuală: Uneori, ochiul uman este cel mai bun instrument. Inspectorii instruiți vor inspecta vizual piesele pentru a detecta defecte, cum ar fi frezele, decolorarea sau alinierea necorespunzătoare. Deși această metodă poate părea simplă, este adesea eficientă, mai ales atunci când este combinată cu alte tehnologii. Inspecţia automată a calităţii: Odată cu progresul tehnologiei, sistemele automatizate echipate cu camere şi senzori pot detecta acum piesele la viteze mari. Aceste sisteme pot identifica rapid defectele, asigurând că numai piesele de înaltă calitate pot intra în următoarea etapă a producției. Prin utilizarea acestor instrumente și tehnici în procesul de ștanțare a metalelor, se poate asigura că fiecare piesă respectă standardele de calitate preconizate, reducând astfel pierderile, economisind costurile și asigurând satisfacția clienților.

Impactul calității asupra produsului final: Calitatea pieselor de ștanțare metalică nu este doar un indicator, ci și un angajament față de fiabilitate, funcționalitate și durată de viață. Atunci când producătorii prioritizează calitatea, produsul final beneficiază în mai multe moduri, afectând direct experiența utilizatorului și întregul ciclu de viață al produsului. Următoarele sunt impactul asigurării calității ștanțării metalice asupra produsului final:

Durabilitate: Ștampilarea metalică de înaltă calitate asigură că fiecare piesă este fabricată la cele mai înalte standarde, folosind materialele și procesele corecte. Piesele produse în acest fel pot rezista la uzură, factori de mediu și stres mecanic. De exemplu, piesele metalice ștampilate de precizie din mașină se vor potrivi perfect, reducând stresul nejustificat asupra componentelor adiacente și prelungind durata de viață a produsului.

Funcționalitate: Scopul principal al oricărui produs este de a atinge funcționalitatea așteptată. Asigurarea calității ștanțării metalice asigură faptul că fiecare componentă poate îndeplini cu precizie și precizie funcția sa desemnată. De exemplu, conectorii ștampilați precis în dispozitivele electronice pot asigura conductivitate optimă, permițând dispozitivului să funcționeze perfect.

Estetică: Deși principalul obiectiv al ștampilării hardware poate fi funcționalitatea și durabilitatea, estetica joacă, de asemenea, un rol crucial, în special în produsele destinate consumatorilor. Tehnologia de ștanțare de înaltă calitate asigură faptul că liniile de produse sunt simple, perfect adaptate și la fel de netede ca noi. De exemplu, o carcasă metalică bine ștampilată pentru un smartphone nu numai că protejează dispozitivul, ci și îi sporește atracția vizuală.

Eficiența costurilor: Investițiile în calitate par să crească cheltuielile, dar pe termen lung economisesc costuri. Piesele ștanțate de înaltă calitate pot reduce necesitatea de înlocuire, reparare și rechemare. Acest lucru nu numai că economisește costuri directe, dar protejează și reputația mărcii, menținând astfel încrederea și loialitatea clienților.

Siguranță: În industrii precum auto sau aerospațial, calitatea pieselor de ștanțare metalică este direct legată de siguranță. Un defect al unei componente poate duce la defecțiuni catastrofale. Asigurarea calității înseamnă asigurarea siguranței utilizatorilor finali.

Impactul asupra mediului: Calitatea este, de asemenea, legată de mediu. Produsele de înaltă calitate au o durată de viață mai lungă și reduc necesitatea înlocuirii frecvente. Acest lucru înseamnă mai puține deșeuri, mai puțin consum de resurse și o amprentă mai mică de carbon.

Concluzie: Ștampilarea metalelor este piatra de temelie a fabricației și joacă un rol crucial în producerea componentelor necesare pentru nenumărate produse pe care le folosim în viața noastră de zi cu zi. Precizia, durabilitatea și funcționalitatea acestor componente sunt afectate direct de calitatea procesului de ștanțare. După cum am discutat, măsurarea și asigurarea calității nu reprezintă doar o problemă de conformitate, ci un angajament față de excelență, siguranță și dezvoltare durabilă.

De la utilizarea instrumentelor de inspecție de precizie, cum ar fi cleme și micrometre, la tehnologii avansate de control al calității, cum ar fi controlul statistic al proceselor și inspecția automată, industria a adoptat numeroase metode pentru a adera la cele mai înalte standarde. Aceste eforturi nu numai că asigură performanța optimă a produsului final, ci și îmbunătățesc durata de viață, estetica și siguranța acestuia.

În plus, reacția în lanț a calității pieselor de ștanțare metalică nu se limitează la produsele directe. Aceasta poate economisi costuri, reduce impactul asupra mediului și poate câștiga încrederea continuă a consumatorilor și a părților interesate.

În esență, urmărirea calității în industria de ștanțare a metalelor dovedește angajamentul său de a furniza cele mai bune produse. Acesta este un proces de îmbunătățire continuă, inovare și angajament ferm pentru a ne asigura că produsele pe care ne bazăm, de la mașini la scule mici, pot performa cel mai bine.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole