Se spune că matrițele sunt mama industriei, dar ce este mai exact o matriță de ștanțare continuă?

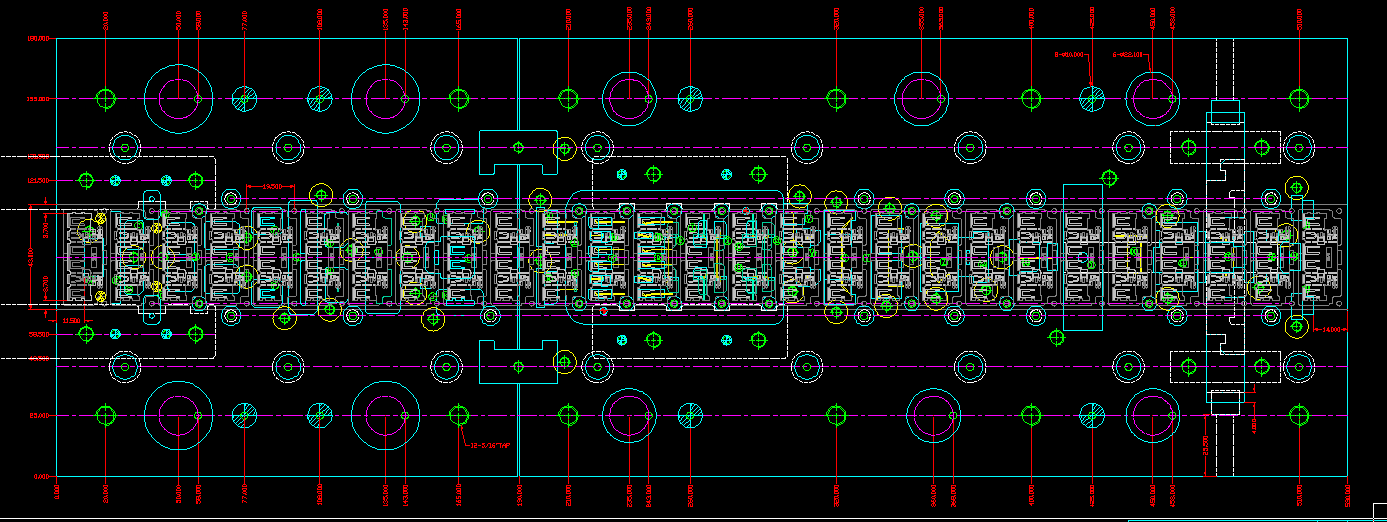

În general, așa-numita matriță de ștanțare continuă este structura procesului de combinare a mai multor proiecte în aceeași matriță, filetarea centurii de material în matriță și ștanțarea unui pas la un moment dat pentru a crea un hardware complet.

Formare de ștanțare: Printre diferitele tipuri de matrițe de ștanțare, matrițele de ștanțare continuă sunt cele mai potrivite pentru producția în masă datorită eficienței lor ridicate de producție. Mai mult, matrițele de ștanțare continuă au o gamă largă de aplicații și pot fi utilizate pentru diferite componente hardware.

Principalele avantaje ale matrițelor de ștanțare continuă sunt:

1. Producerea cu materiale de bobină duce la o utilizare mai scăzută a materialului și salvează dezavantajul alimentării continue.

2. Ingineria și proiectarea structurală sunt mai flexibile.

3. Un pumn poate produce mai multe PCS, cu viteză de producție rapidă și eficiență ridicată.

4. Același set de matrițe poate produce mai multe produse simultan.

5. Ușor de realizat producția automatizată, economisind o mulțime de forță de muncă și resurse materiale.

Elemente de confirmare pentru revizuirea desenelor produsului finit înainte de proiectarea și deschiderea matriței:

1. Marginea și direcția de rulare, materialul produsului finit și grosimea.

2. Direcția de înfășurare a benzii continue (acordați atenție dacă este necesară galvanizarea).

(3) Adnotările trebuie să fie clare, iar limbile nelocale trebuie traduse și adnotate.

4. Dacă dimensiunile și toleranțele desenului produsului finit sunt complet marcate.

5. Care este metoda unghiului pentru vedere și sunt dimensiunile indicate în metric sau imperial.

6. Poziția marginii de tăiere afectează funcționalitatea sau asamblarea produsului finit.

7. Dacă cele două părți ale părții îndoite la rădăcina produsului finit sunt simetrice, asimetria poate provoca abateri după îndoire și trebuie negociată cu clientul.

8. Încercați să obțineți funcții de utilizare a produsului și conținut conex de la clienți cât mai mult posibil.

(9) Atunci când dimensiunile sau toleranțele sunt nerezonabile, lipsesc sau neclare, clientul trebuie notificat în scris și solicitat să furnizeze un răspuns scris, care ar trebui păstrat integral pentru referințe viitoare.

Precauţii pentru desfăşurarea setărilor:

1. Setarea dimensiunii ar trebui să fie logică, de exemplu, înălțimea gaurii și a contactului de îndoire ar trebui să fie setată cu limite superioare.

2. Limita inferioară ar trebui stabilită pentru dimensiunea desfășurată a formei curbe și dimensiunea rădăcinii diametrului interior pliat.

(3) Atunci când există o cerință pentru valoarea CPK, intervalul de toleranță trebuie înmulțit atunci când CPK este 1,33 și înmulțit atunci când CPK este 1,67

Setează-l mai târziu.

4. Atunci când există cerințe de galvanizare, trebuie luate în considerare modificările dimensionale înainte și după galvanizare.

5. SUS (oțel inoxidabil) O materialul este relativ moale și va exista o cantitate de întindere atunci când este îndoit peste 80 de grade

Trebuie acordată atenție atunci când se desfășoară la aproximativ 0.10-0.12.

6. Atunci când se îndoaie și se formează într-o formă de zigzag, va exista o sumă de întindere și trebuie acordată atenție atunci când se desfășoară.

Procesul de proiectare continuă a matriței:

1. Produsul finit desfășoară valorile de setare și valorile de setare de îndoire.

2. Setați direcția frezelor produsului finit și direcția de rulare.

3. Setați diagrama desfășurată (trei vizualizări).

4. Configurați diagrama structurii de inginerie.

5. Ședință de discuție privind noua structură de inginerie a mucegaiului.

6. Demontaţi părţile şi trageţi.

7. Corectare și desen.

Stabilirea decalajelor dintre diferitele materiale:

1. Spațiul de forfecare din alamă (C2680) este de 4% (grosimea materialului 0,04 = dimensiunea spațiului unilateral).

2. Decalajul de forfecare al cuprului fosforic (C5191 / C5210) este de 5% (grosimea materialului 0,05 = dimensiunea decalajului unilateral).

3. Spațiul de forfecare al tablei albe occidentale (C7701 / C7521) este de 5% (grosimea materialului 0,05 = dimensiunea spațiului unilateral).

4. Spațiul de forfecare al SPCC / SPCE este de 4% (grosimea materialului 0,04 = dimensiunea spațiului unilateral).

5. Spațiul de forfecare al oțelului inoxidabil (SUS) este de 4% (grosimea materialului 0,04 = dimensiunea spațiului unilateral).

6. decalajul de forfecare al aluminiului este de 2% (grosimea materialului 0,02 = dimensiunea decalajului unilateral).

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque