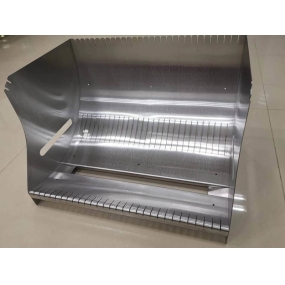

Tehnologia de prelucrare a plăcilor: Conform metodelor de prelucrare de bază a pieselor din tablă, inclusiv tăierea, îndoirea, întinderea, formarea și sudarea. Tehnologia de prelucrare a plăcilor: Conform metodelor de prelucrare de bază a pieselor din tablă, inclusiv tăierea, îndoirea, întinderea, formarea și sudarea.

Tăiere: Tăierea poate fi împărțită în perforare generală, perforare numerică, tăiere mașină de forfecare, tăiere cu laser și tăiere cu vânt în funcție de diferite metode de prelucrare. Datorită diferitelor metode de prelucrare, tehnologia de prelucrare a tăierii variază, de asemenea. Principalele metode de tăiere pentru prelucrarea plăcilor metalice sunt perforarea și tăierea cu laser.La îndoirea materialelor, stratul exterior este întins în timp ce stratul interior este comprimat în zona colțului rotunjit. Când grosimea materialului este constantă, cu cât r interior este mai mic, cu atât mai severă este întinderea și compresia materialului; Atunci când stresul de tracțiune asupra fileului exterior depășește rezistența finală a materialului, vor apărea fisuri și fracturi. Prin urmare, proiectarea structurală a pieselor îndoite ar trebui să evite razele de îndoire excesiv de mici ale fileului.

Întindere: Raza filetului dintre partea inferioară a părții de întindere și peretele drept trebuie să fie mai mare decât grosimea plăcii, adică r1t. Pentru a face procesul de întindere mai lin, r1=(3-5) t este luată în general, iar raza maximă a filetului trebuie să fie mai mică sau egală cu 8 ori grosimea plăcii, adică r18t. Grosimea materialului întins se va schimba datorită diferitelor niveluri de stres aplicate în diferite locații. În general, centrul inferior își menține gradul original, materialul din colțurile rotunjite ale fundului devine mai subțire, materialul din apropierea flanșei din partea de sus devine mai gros, iar materialul din colțurile rotunjite din jurul părții de întindere dreptunghiulară devine mai gros.

Formare: Apăsarea nervurilor pe piese metalice în formă de placă ajută la creșterea rigidității structurale. Louverele sunt de obicei utilizate pe diferite capace sau carcase pentru ventilație și disipare a căldurii. Metoda de formare este de a tăia materialul cu o margine a matriței convexe, în timp ce restul matriței convexe întinde simultan și deformează materialul pentru a forma o formă ondulată cu o margine deschisă.

Sudare: Metodele de sudare includ în principal sudarea cu arc, sudarea cu zgură, sudarea cu gaz, sudarea cu arc cu plasmă, sudarea prin fuziune, sudarea sub presiune și lipirea.Sudarea produselor din tablă include în principal sudarea cu arc și sudarea cu gaz. Sudarea cu arc are flexibilitate, manevrabilitate și aplicabilitate largă și poate fi utilizată pentru toate sudarea poziției; Echipamentul folosit are avantajele simplității, durabilității bune și costurilor reduse de întreținere. Dar intensitatea muncii este ridicată, iar calitatea nu este suficient de stabilă, ceea ce depinde de nivelul operatorului. Temperatura flăcării și proprietățile sudurii cu gaz pentru oțelul carbon, oțelul slab aliat, oțelul inoxidabil și aliajele neferoase, cum ar fi cuprul și aluminiul, care sunt potrivite pentru sudare cu un diametru de 3 mm sau mai mult, pot fi reglate. Sursa de căldură sudată cu arc are o zonă mai largă afectată de căldură, iar căldura nu este la fel de concentrată ca arcul, rezultând o productivitate scăzută.

Criterii de acceptare:

Platitatea fundului și a celorlalte părți ale cutiei este de 1mm.

2. verticalitatea înălțimilor din față și din spate sau din stânga și dreapta ale corpului cutiei în raport cu suprafața inferioară este de 1mm.

3. paralelismul dintre suprafețele superioare și inferioare ale panoului este de 0,5 mm, iar perpendicularitatea dintre suprafețele laterale și inferioare este de 0,5 mm.

După instalarea panoului în cutie, acesta ar trebui să fie vertical și vertical, cu o perpendicularitate de 0,5 mm între partea sa și partea inferioară a cutiei și un paralelism de 0,5 mm între partea inferioară și partea inferioară a cutiei.

5. Atunci când instalați cadrul plug-in al plăcii de circuit sau șasiului, este necesar să utilizați un dispozitiv de fixare pentru a simula placa de circuit sau șasiul pentru asamblare. dispozitivul trebuie introdus fără probleme și scos din cutia plug-in, iar după ce a fost introdus în cutia plug-in, ar trebui să fie atașat în siguranță fără plutire sau slăbire. Conectorii conectați greu trebuie aliniați cu precizie și introduși și îndepărtați fără obstrucții anormale.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque