Scurtă introducere și prezentare generală a industriei de tablă:

Odată cu dezvoltarea industriilor de producție a automobilelor, comunicațiilor, IT și hardware zilnice, prelucrarea plăcilor a devenit din ce în ce mai populară, iar înțelegerea prelucrării plăcilor a devenit din ce în ce mai necesară.

2. Operarea manuală sau mecanică a fabricării plăcilor metalice, profilelor și țevilor în părți cu o anumită formă, dimensiune și precizie se numește prelucrarea plăcilor metalice; Este utilizat pe scară largă în producția de ventilație, conducte de aer condiționat și componente ale acestora.

3. Piesele din tablă sunt realizate în cea mai mare parte din tablă metalică și fitinguri de țevi. Datorită greutății lor ușoare, rezistenței ridicate și rigidității, forma poate fi arbitrar complexă, consum scăzut de material, nu este nevoie de prelucrare mecanică și suprafață netedă, ele sunt utilizate pe scară largă în viața de zi cu zi și în producția industrială, cum ar fi butoaie, bazine, conducte de ventilație, conducte de transport material, prelucrarea capacului auto etc. În plus, ele pot fi, de asemenea, aplicate la lucrările de reparații externe ale automobilelor.

4. Prelucrarea plăcilor metalice se referă, de obicei, la metode cum ar fi forfecare, îndoire, rulare și formare de răsturnare. În general vorbind, procesul de utilizare a matrițelor pentru a finaliza diferite procese de deformare se numește ștanțare a foilor metalice, în timp ce procesul de formare manuală sau mecanică a foilor metalice se numește prelucrare a foilor metalice.

Materiale metalice:

1. plăci electrolitice: SECC (N) (placă rezistentă la amprentă), SECC (P), DX1, DX2, SECD (placă stretch). Duritatea materialului: HRB50 +-5, placă de tracțiune: HRB32 ~ 37

2. plăci laminate la rece: SPCC, SPCD (placă de întindere), 08F, 20, 25, Q235-A, CRS. Duritatea materialului: HRB50 +-5, placă de tracțiune: HRB32 ~ 37.

3. Placă de aluminiu; AL, AL (1035), AL (6063), AL (5052), etc.

4. plăci din oțel inoxidabil: SUS, SUS301 (302303304), 2Cr13, 1Cr18Ni9Ti, etc.

5. Alte materiale frecvent utilizate includ: plăci de cupru pur (T1, T2), plăci laminate la cald, plăci de oțel arc, plăci placate cu zinc din aluminiu, profile din aluminiu, etc.

Tehnologia de prelucrare a plăcilor metalice:

Tehnologia de prelucrare a plăcilor metalice poate fi practic împărțită în: marcare, tăiere, pliere, rulare (îndoire), îndoire, mușcare sau sudare, fabricarea flanșelor și procese de instalare a flanșelor. Această secțiune introduce în principal procese precum marcarea, rularea, plierea, mușcarea și îndoirea.

(1) Desenează o linie

1. Majoritatea pieselor din tablă metalică sunt realizate din plăci plate metalice, deci este necesar să se tragă dimensiunile reale ale suprafeței pieselor din tablă într-o formă plată pe placa metalică, care se numește desen desfășurare.

2. În funcție de proprietățile de desfășurare a suprafeței părților constituente, există două tipuri: suprafețe extensibile și suprafețe neexpandabile.

3. Suprafața componentei poate fi complet plană pe o suprafață plană, fără rupere sau riduri, iar acest tip de suprafață se numește suprafață desfășurată. Avioanele, cilindrii și conurile aparțin suprafețelor desfășurate. Dacă suprafața unei părți nu poate fi aplatizată în mod natural și întinsă pe o suprafață plană, ea este numită o suprafață nedetectabilă, cum ar fi suprafața unei sfere, un inel circular și o suprafață elicoidală, care poate fi desfășurată doar aproximativ.

(2) Metoda de prelucrare a plăcilor

1. Tăiere: Tăierea este procesul de tăiere a materialelor în forma dorită în funcție de desfășurare. Există multe metode de tăiere a materialelor, care pot fi împărțite în tăiere, perforare și tăiere cu laser în funcție de tipul și principiul de lucru al mașinii unelte.

1.1 Tăiere - Utilizați o mașină de tăiat pentru a tăia forma dorită. Precizia poate ajunge la 0,2 mm sau mai mult, utilizată în principal pentru tăierea benzilor sau tăierea materialelor curate.

1.2 perforare și tăiere - Utilizați o mașină de perforat CNC (NC) sau o mașină obișnuită de perforat pentru tăiere. Ambele metode de tăiere pot atinge o precizie de peste 0,1 mm, dar prima are semne de tăiere și o eficiență relativ scăzută în timpul tăierii, în timp ce cea din urmă are o eficiență ridicată, dar costuri unice ridicate, ceea ce îl face potrivit pentru producția pe scară largă.

1.2.1 Mașinile de perforat CNC utilizează matrițe superioare și inferioare pentru a fixa materialul în timpul tăierii, iar masa de lucru pentru a muta pentru a perfora și a tăia tabla, producând forma dorită a piesei de prelucrat. Există în principal două tipuri de mașini de perforat CNC: Tailifu și AMADA.

1.2.2 O presă obișnuită de perforare utilizează mișcarea matrițelor superioare și inferioare pentru a perfora forma necesară a materialului folosind o matriță picătoare. Mașinile obișnuite de perforat trebuie, în general, să fie potrivite cu o mașină de forfecare pentru a perfora forma necesară, adică după tăierea materialului benzii cu mașina de forfecare, mașina de perforat poate perfora forma materialului necesar.

1.3 Tăiere cu laser - folosind echipamente de tăiere cu laser pentru a tăia continuu tabla de metal pentru a obține forma dorită a materialului. Caracteristica sa este de înaltă precizie și capacitatea de a prelucra piese cu forme foarte complexe, dar costul de prelucrare este relativ ridicat.

2. Formarea:

Formarea plăcilor metalice este o metodă majoră de prelucrare în prelucrarea plăcilor metalice. Formarea poate fi împărțită în două tipuri: formarea manuală și formarea mașinii. Formarea manuală este adesea folosită ca o prelucrare suplimentară sau lucrare de finisare și este rareori adoptată. Cu toate acestea, atunci când prelucrează anumite materiale cu forme complexe sau predispuse la deformare, formarea manuală este încă indispensabilă. Formarea manuală se realizează folosind dispozitive simple și jiguri. Următoarele metode sunt utilizate în principal: îndoire, marginile, tăiere, arcuire, curling și modelare.

Discutăm în principal formarea mașinilor aici: formarea de îndoire, formarea de ștanțare.

2.1 Formarea de îndoire - Fixați matrițele superioare și inferioare separat pe bancile de lucru superioare și inferioare ale patului pliant, utilizați servomotoare pentru a transmite și a conduce mișcarea relativă a bancilor de lucru și combinați formele matrițelor superioare și inferioare pentru a obține formarea de îndoire a plăcii metalice. Precizia de formare a îndoirii poate ajunge la 0,1mm.

2.2 Formarea de ștampilare - Folosind puterea generată de volanul acționat cu motor pentru a conduce matrița superioară, combinată cu forma relativă a matrițelor superioare și inferioare, tabla de metal este deformată pentru a realiza prelucrarea și formarea pieselor. Precizia formării de ștanțare poate ajunge la peste 0,1 mm. Mașinile de perforat pot fi împărțite în mașini obișnuite de perforat și mașini de perforat de mare viteză.

3. Conectarea plăcilor metalice

Conductele de ventilație și componentele fabricate din foi metalice pot fi conectate folosind metode precum conectarea articulației mușcăturii, conectarea niturilor, sudarea etc. Această secțiune introduce în principal conexiuni mușcături.

Îndoiți și mușcați marginile a două bucăți de tablă (sau ambele părți ale unei bucăți de material) împreună și apăsați-le strâns una de cealaltă. Conexiunea tablă este procesul de conectare a diferitelor piese într-un anumit mod pentru a obține produsul dorit. Conexiunile din tablă pot fi împărțite în sudare, nituire, conexiuni filetate etc.

(1) Bite connection

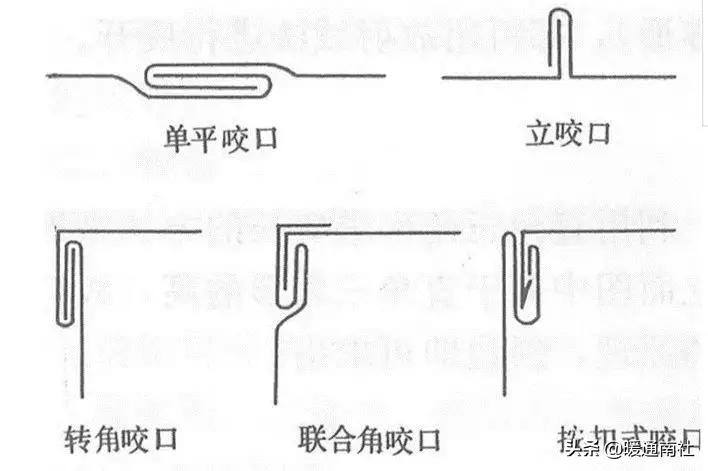

1. Tipuri de mușcături

Mușcătură de colț și cataramă

2. Aplicarea mușcăturii

Diferite tipuri de mușcături sunt utilizate în principal în următoarele domenii:

(1) O singură mușcătură plată este utilizată pentru îmbinarea cusăturilor plăcilor, cusăturilor longitudinale de închidere a conductelor sau componentelor.

(2) O singură mușcătură este utilizată pentru curbe circulare, curbe înainte și înapoi și cusături orizontale ale conductelor de aer.

(3) Mușcarea colțului, mușcarea colțului articulației și mușcarea prin fixare sunt utilizate pentru îmbinările de închidere longitudinală și coturile dreptunghiulare ale conductelor sau componentelor dreptunghiulare, precum și îmbinările de colț ale tee-urilor.

(2) Lățimea mușcăturii și alocația

Lățimea mușcăturii depinde de grosimea fitingurilor țevii, așa cum se arată în tabelul 8-1.

Dimensiunea alocației mușcăturii este legată de lățimea mușcăturii, straturile suprapuse și utilajele utilizate.

2. Pentru o singură mușcătură plată, o singură mușcătură verticală și mușcătură de colț, cantitatea rămasă pe o placă este egală cu lățimea mușcăturii, în timp ce cantitatea rămasă pe cealaltă placă este de două ori lățimea mușcăturii. Prin urmare, retenția mușcăturii este egală cu trei ori lățimea mușcăturii.

3. Pentru mușcătura colțului articulației, lăsați o cantitate egală cu lățimea mușcăturii pe o placă și de trei ori lățimea mușcăturii pe cealaltă placă, rezultând o retenție totală de patru ori lățimea mușcăturii.

4. Alocația de mușcătură trebuie lăsată pe ambele părți ale plăcii, după cum este necesar.

Mușcăturile pot fi făcute manual sau mecanic.

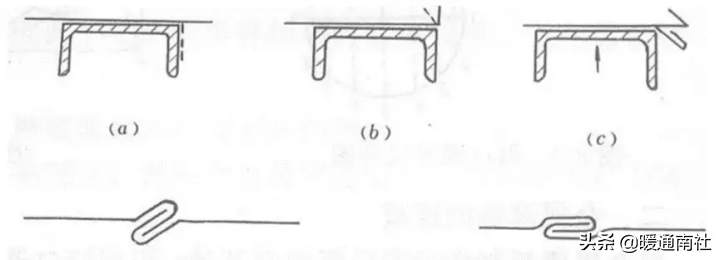

1. Muşcătura manuală

Procesul manual de mușcare este următorul:

(1) Prelucrarea unei singure mușcături plate (așa cum se arată în figura de mai jos) implică plasarea unei plăci cu linii de îndoire pre-trase pe oțelul canalului, alinierea liniilor de îndoire a cusăturii cu marginile oțelului canalului

(1) Mașinile de mușcat includ mașini de mușcat liniar și mașini de mușcat cot, care pot finaliza formarea mușcatului de țevi pătrate, dreptunghiulare, circulare, coturi, tee și țevi cu diametru variabil. Forma mușcatului este precisă, suprafața este plană, dimensiunea este consistentă și productivitatea este ridicată. Ele sunt utilizate pe scară largă în prelucrarea conductelor de aer condiționat și ventilație.

(2) Procesul de formare a mușcăturii mecanice este de a trece tabla prin mai multe perechi de role rotative cu diferite forme de canelură, schimbând treptat curbura marginii foii de la mic la mare și formând-o treptat.

(3) Atunci când se realizează conducte circulare de aer din tablă, este necesar să se rostogolească și să se îndoiască tabla. Când se realizează conducte dreptunghiulare, este necesar să se plieze pătratul de tablă.

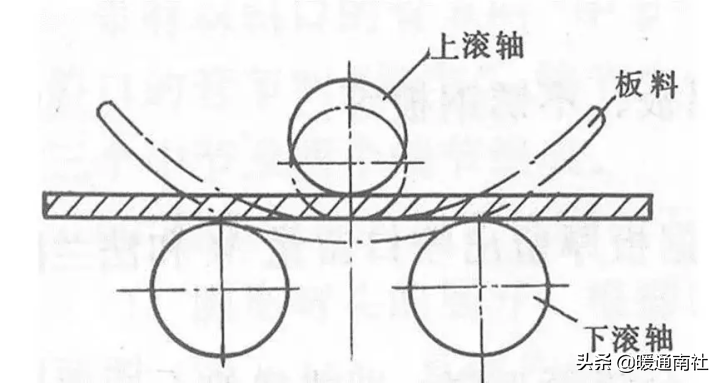

Metoda de îndoire a tablei printr-o rolă rotativă se numește rulare, cunoscută și sub numele de rotunjire.

1. Principiul de bază: Principiul de bază al rulării și îndoirii este prezentat în figură. Tabla de metal este plasată pe rola inferioară, iar distanța dintre rolele superioare și inferioare poate fi reglată. Când distanța este mai mică decât grosimea plăcii metalice, tabla se va îndoi, ceea ce se numește îndoire de compresie. Dacă este laminată continuu, tabla formează o curbură netedă în intervalul în care este laminată (dar cele două capete ale tablei sunt încă drepte datorită incapacității de a rula și trebuie eliminate la formarea piesei). Deci esența rulării este îndoirea continuă.

3.1 Sudarea poate fi împărțită în: sudare cu CO2, sudare Ar, sudare cu rezistență etc.

3.1.1 Principiul de prelucrare a sudurii cu CO2: Utilizați gaz de protecție (CO2) pentru a izola mecanic aerul și metalul topit, prevenind oxidarea și nitrurarea metalului topit. Acesta este utilizat în principal pentru sudarea materialelor din fier. Caracteristici: conectare fermă și performanță bună de etanșare. Dezavantaje: deformare ușoară în timpul sudării Echipamentele de sudură cu CO2 sunt împărțite în principal în mașini de sudură cu CO2 robot și mașini manuale de sudură cu CO2.

3.1.2 Sudarea cu arc Ar este utilizată în principal pentru sudarea materialelor din aluminiu și oțel inoxidabil. Principiul de prelucrare și avantajele și dezavantajele sale sunt aceleași ca CO2, iar echipamentul este, de asemenea, împărțit în sudare robot și sudare manuală.

3.1.3 Principiul de lucru al sudurii cu rezistență: Folosind căldura de rezistență generată de curentul care trece prin piesa de sudură, piesa de sudură este topită și încălzită pentru a conecta piesele de sudură Echipamentul include în principal seria Songxing, seria Qilong etc.

3.2 Nituirea poate fi împărțită în: conexiune nituită sub presiune și conexiune nituită etc. Echipamentele comune de nituire includ mașini de nituit, arme de nituit și arme de nituit POP.

3.2.1 Conexiunea nituire este procesul de presare a șuruburilor și piulițelor în piesa de prelucrat, astfel încât acestea să poată fi conectate la alte piese prin filete.

3.2.2 Conectarea niturilor este utilizarea niturilor pentru a trage și nitui două componente împreună.

Tratarea suprafeţei:

Efectele decorative și protectoare ale tratamentului de suprafață pe suprafețele produsului sunt recunoscute de multe industrii. În industria plăcilor metalice, metodele de tratare a suprafețelor utilizate în mod obișnuit includ galvanizarea, pulverizarea și alte metode de tratare a suprafețelor.

1. galvanizarea este împărțită în: galvanizare (zinc de culoare, zinc alb, zinc albastru, zinc negru), placare cu nichel, cromare etc;

Funcția principală este de a forma un strat protector pe suprafața materialului, care joacă un rol protector și decorativ;

2. Vopsirea prin pulverizare este împărțită în două tipuri: vopsirea prin pulverizare și pulverizarea pulverizată. După pre-tratarea materialului, acoperirea este pulverizată pe suprafața piesei de prelucrat cu un pistol de pulverizare și gaz, formând un acoperire pe suprafața piesei de prelucrat. După uscare, joacă un rol protector;

Țeavă de îndoire manuală

În echipamentele neîndoite sau producția de loturi mici de o singură bucată, numărul de curburi este mic, ceea ce face neeconomică realizarea matrițelor de îndoire. În acest caz, se utilizează îndoirea manuală. Principalele procese de îndoire manuală includ umplerea nisipului, marcarea, încălzirea și îndoirea.

(1) La îndoirea manuală a țevilor cu umplere de nisip, se utilizează următoarele metode principale pentru a preveni deformarea secțiunii țevii de oțel: umplerea țevii cu umplere (cum ar fi nisip de cuarț, coloană și aliaje cu punct de topire scăzut). Pentru țevi de oțel cu diametru mai mare, nisipul este utilizat în general. Înainte de umplerea cu nisip, conectați un capăt al țevii de oțel cu un dop conic din lemn. Există o gaură de ieșire a aerului din interiorul țevii să se elibereze liber atunci când este încălzit și extins. După umplerea cu nisip, conectați și celălalt capăt al țevii cu un dop din lemn. Nisipul încărcat în țeava de oțel trebuie să fie curat, uscat și strâns.

Pentru țevile din oțel cu diametre mai mari, atunci când este incomod să utilizați dopuri din lemn, pot fi utilizate plăci de dopuri din oțel.

(2) Desenați o linie pentru a determina lungimea de încălzire a țevii de oțel

(3) Încălzirea poate fi făcută folosind cărbune, cocs, gaz de cărbune sau ulei greu ca combustibil. Încălzirea ar trebui să fie lentă și uniformă, iar temperatura de încălzire pentru oțelul carbon obișnuit este, în general, în jur de 1050 ℃. Îndoirea la rece este utilizată pentru țevi din oțel inoxidabil și oțel aliat.

(4) Țeava de oțel îndoită și încălzită poate fi îndoită pe un dispozitiv de îndoire manuală.

Țeavă de îndoire a miezului

Țeava îndoită de miez este un tip de țeavă care este îndoită înapoi de-a lungul matriței folosind un arbore de miez pe o mașină de îndoit țeavă. Funcția arborelui central este de a preveni deformarea secțiunii transversale atunci când țeava este îndoită. Formele arborilor de bază includ cap rotund, cap ascuțit, în formă de lingură, articulație unidirecțională, articulație universală și arbore flexibil.

Calitatea unei țevi îndoite de miez depinde de forma, dimensiunea și poziția arborelui de miez care se extinde în țeavă.

Țeavă de îndoire fără miez

Țeava de îndoire fără miez este o metodă de control al deformării secțiunii țevii de oțel folosind metoda de deformare inversă pe o mașină de îndoire. Aceasta determină o anumită cantitate de deformare inversă care să fie aplicată țevii de oțel înainte de a intra în zona de deformare a îndoirii, astfel încât partea exterioară a țevii de oțel iese spre exterior pentru a compensa sau a reduce deformarea secțiunii țevii de oțel în timpul îndoirii, asigurând astfel calitatea țevii îndoite.

Țevile îndoite fără miez sunt utilizate pe scară largă. Când raza de îndoire a țevii de oțel este mai mare de 1,5 ori diametrul țevii, în general se utilizează curburi fără miez. Țevile îndoite de miez sunt utilizate numai pentru țevi de oțel cu diametre mai mari și grosimi mai subțiri ale pereților.

În plus, există metode de îndoire a țevilor, cum ar fi îndoirea presiunii superioare, îndoirea frecvenței medii, îndoirea flăcării și îndoirea extrudării.

Țeavă de oțel

Există două tipuri de țevi de oțel: țevi de oțel fără sudură și țevi de oțel sudate.

(1) Țeavă de oțel fără sudură

Țevile din oțel fără sudură sunt împărțite în țevi laminate la cald, țevi trase la rece, țevi extrudate etc. În funcție de forma secțiunii transversale, există două tipuri: circulare și neregulate țevi din oțel includ pătrate, ovale, triunghiulare, în formă de stea etc. În funcție de scopuri diferite, există tuburi cu pereți groși și cu pereți subțiri, iar tuburile cu pereți subțiri sunt utilizate în mod obișnuit pentru piesele din tablă.

(2) Țeavă de oțel sudat

Țeava de oțel sudată, cunoscută și sub numele de țeavă de oțel sudată, este realizată prin sudarea benzilor de oțel și vine în două tipuri: galvanizată și negalvanizată.Prima este numită țeavă de fier alb, iar cea din urmă este numită țeavă de fier negru.

Specificațiile țevilor de oțel sunt exprimate în sistem metric ca diametru exterior și grosimea pereților, iar în sistemul imperial ca diametru interior (inci).

Metoda de marcare a dimensiunilor pentru țevi de oțel este: diametrul exterior, grosimea peretelui și lungimea, cum ar fi țeava D6010600

Metoda de conectare a pieselor din tablă:

Piesele din tablă sunt compuse din multe componente care trebuie conectate într-un anumit mod pentru a forma un produs complet. Metodele de conectare utilizate în mod obișnuit includ sudarea, nituirea, conexiunea filetată și îmbinarea de expansiune. Conexiunea dintre țevile de oțel adoptă, de asemenea, metodele menționate mai sus. În ceea ce privește sudura, nituirea și conexiunile filetate

Îmbinarea de expansiune este o metodă de conectare care utilizează deformarea țevilor și plăcilor de țevi pentru a obține etanșarea și fixarea. Acesta poate utiliza metode mecanice, explozive și hidraulice pentru a extinde diametrul țevii de oțel, cauzând deformarea plastică a țevii de oțel și deformarea elastică a peretelui orificiului plăcii tubului. Prin utilizarea revenirii peretelui orificiului plăcii tubului pentru a aplica presiune radială țevii de oțel, îmbinarea dintre țeava de oțel și placa tubului are o rezistență suficientă de expansiune (forță de tragere), asigurându-se că țeava de oțel nu va fi scoasă din gaura tubului atunci când îmbinarea funcționează (sub forță). În același timp, ar trebui să aibă, de asemenea, o rezistență bună de etanșare (rezistență la presiune) pentru a se asigura că mediul din interiorul echipamentului nu va ieși din articulație sub presiune de lucru.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque