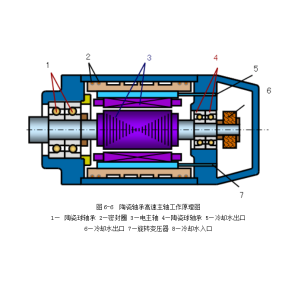

Prelucrarea componentelor de comunicații optice necesită o precizie dimensională foarte strictă pentru a asigura că componentele pot fi asamblate corect și îndeplinesc cerințele de înaltă performanță ale sistemelor de comunicații optice. În mod specific, aceste cerințe pot fi rezumate după cum urmează: 1. Precizia procesării la nivel de micrometru sau chiar nanometru. Precizia dimensională a componentelor de comunicații optice, de obicei, trebuie să atingă nivelul de micrometru sau chiar nanometru. Această cerință de înaltă precizie este de a asigura că componentele pot fi aliniate cu precizie, conectate și transmise semnale optice în sistemul de comunicații optice. De exemplu, diafragma conectorilor de fibră optică poate fi de doar câțiva micrometri, iar cerințele pentru precizia de procesare a acestora sunt mai mari pentru a asigura transmiterea eficientă și fără pierderi a semnalelor optice. Pentru a obține o precizie de prelucrare atât de ridicată, este necesar un echipament de măsurare de înaltă precizie pentru inspecție în timpul prelucrării pieselor de comunicații optice. Aceste dispozitive sunt capabile să măsoare cu precizie parametrii precum dimensiunea, forma și poziția pieselor, asigurându-se că acestea îndeplinesc cerințele de proiectare. Echipamentele comune de măsurare de înaltă precizie includ mașini de măsurat coordonate, interferometre laser etc. 3,Programarea controlului numeric și controlul precis al mașinilor-unelte de control numeric sunt esențiale pentru realizarea prelucrării de înaltă precizie în procesarea pieselor de comunicare optică. Programarea controlului numeric necesită determinarea traiectoriei optime de prelucrare, a parametrilor de tăiere etc. pe baza formei, dimensiunii, materialului și a altor caracteristici ale pieselor pentru a asigura precizia prelucrării. Mașinile-unelte cu control numeric obțin un control precis al procesului de prelucrare prin intermediul sistemelor de servo și control de înaltă precizie, asigurând că precizia dimensională a pieselor îndeplinește cerințele de proiectare. 4,Selectarea și evaluarea sculelor de tăiere afectează direct precizia prelucrării în ceea ce privește calitatea și performanța lor. În procesarea componentelor de comunicații optice, este necesar să se aleagă unelte de tăiere adecvate și să se ia în considerare în mod cuprinzător factori, cum ar fi materialul, forma și dimensiunea componentelor. În același timp, este necesar să se evalueze cu atenție durata de viață a sculei pentru a preveni o scădere a preciziei prelucrării cauzată de uzura rapidă a sculei. 5,Controlul strict în timpul procesului de prelucrare necesită un control strict al diverșilor factori, cum ar fi forța de tăiere, temperatura de tăiere, vibrațiile mașinii unelte, etc., pentru a evita impactul lor asupra preciziei prelucrării. În plus, este necesar să se monitorizeze și să se inspecteze strict fiecare legătură în procesul de prelucrare pentru a se asigura că precizia dimensională a pieselor îndeplinește cerințele de proiectare. 6,Cazul sprijină utilizarea matrițelor de conector de fibră optică ca un exemplu, care necesită găurirea micro găuri cu un diametru de numai 0,12mm și o cerință de toleranță de 0,005mm. Această prelucrare de înaltă precizie necesită utilizarea echipamentelor de prelucrare de înaltă precizie, cum ar fi frezarea de înaltă frecvență și se realizează prin programarea precisă CNC și controlul mașinilor unelte.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque