Caracteristicile și analiza aplicației de tăiere cu laser în Shenyang.

Conceptul de radiație luminoasă stimulată propus de Einstein în anii 1920 prevedea apariția laserelor. În 1960, cercetătorul american Meiman a dezvoltat cu succes un laser rubin, marcând nașterea oficială a laserelor. Ulterior, tehnologia laser s-a dezvoltat rapid. După ce laserele cu stare solidă, laserele cu gaz, laserele chimice, laserele colorante, laserele atomice, laserele ionice, laserele semiconductoare, laserele cu raze X și laserele cu fibră au apărut succesiv, iar domeniile lor de aplicare s-au extins, de asemenea, la electronică, industria ușoară, ambalaje, cadouri, mica industrie hardware, echipamente medicale, automobile, fabricarea de mașini, oțel, metalurgie, petrol etc., furnizând echipamente tehnice pentru transformarea tehnologică a industriilor tradiționale și modernizarea producției.

Laserul are patru caracteristici comparativ cu lumina obișnuită: monocromaticitate (lungime de undă unică), coerență, direcționalitate și intensitate ridicată. Razele laser sunt ușor de transmis, iar caracteristicile lor de timp și spațiu pot fi controlate separat. După focalizare, pot fi obținute pete de lumină extrem de mici. Razele laser cu densitate de putere pot topi și vaporiza orice material și pot, de asemenea, prelucra rapid zonele locale de materiale. Căldura intrată în piesa de prelucrat în timpul prelucrării este mică, iar zona afectată de căldură și deformarea termică sunt mici; Eficiență ridicată a procesării; Automatizare uşor de implementat. Tehnologia laser este un domeniu cuprinzător de înaltă tehnologie, care implică discipline precum optica, mecanica și electronica. În mod similar, echipamentele de prelucrare cu laser implică, de asemenea, numeroase discipline, ceea ce determină natura sa de înaltă tehnologie și rentabilitatea ridicată. Prin ani de cercetare și dezvoltare, precum și îmbunătățirea situației aplicațiilor laser interne, laserele contemporane și tehnologiile și echipamentele de prelucrare cu laser au devenit destul de mature, formând o serie de procese de prelucrare cu laser.

Acum, editorul Shenyang Laser Cutting va introduce aplicarea tehnologiei de prelucrare cu laser în tăierea metalelor.

1. Caracteristicile și aplicațiile de tăiere cu laser

Tăierea cu laser este în prezent o tehnologie de prelucrare cu laser utilizată pe scară largă în diferite țări.În multe domenii din străinătate, cum ar fi fabricarea de automobile și fabricarea mașinilor unelte, tăierea cu laser este utilizată pentru prelucrarea pieselor din tablă. Odată cu îmbunătățirea continuă a calității fasciculului laserelor de mare putere, gama de obiecte de prelucrare pentru tăierea cu laser va deveni mai extinsă, inclusiv aproape toate materialele metalice și nemetalice. De exemplu, tăierea cu laser poate fi utilizată pentru a tăia piese tridimensionale complexe ale materialelor cu duritate ridicată, fragilitate și punct de topire, ceea ce este, de asemenea, avantajul tăierii cu laser.

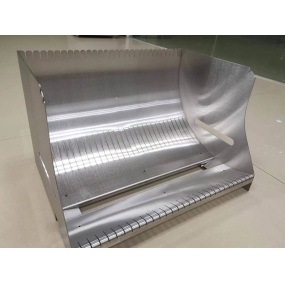

Taiere laser Shenyang

În prezent, întreprinderile care aleg sisteme de tăiere cu laser sunt împărțite în principal în două categorii: una este întreprinderile producătoare mari și mijlocii, care produc un număr mare de foi care trebuie tăiate și tăiate, și au o putere economică și tehnologică puternică; Celălalt tip, cunoscut colectiv sub numele de stații de prelucrare, este specializat în desfășurarea afacerilor de prelucrare cu laser în exterior, existența sa poate satisface nevoile de prelucrare ale unor întreprinderi mici și mijlocii, pe de o parte, și, pe de altă parte, joacă un rol în promovarea și demonstrarea aplicării tehnologiei de tăiere cu laser în stadiul incipient.

Tehnologiile cheie de tăiere cu laser sunt tehnologia integrată a luminii, mașinii și electricității. Parametrii fasciculului laser, precum și performanța și precizia mașinii și a sistemului CNC afectează în mod direct eficiența și calitatea tăierii laser. Precizia, eficiența și calitatea tăierii laser variază în funcție de parametrii diferiți, cum ar fi puterea de tăiere, viteza, frecvența, grosimea materialului și materialul, astfel încât experiența bogată a operatorilor este deosebit de importantă.

1.1 Principalele avantaje ale tăierii cu laser

(1) Calitate bună de tăiere: lățime îngustă a inciziei (în general 0,1-0,5 mm), precizie ridicată (în general eroare de distanțare a găurilor 0,1-0,4 mm, eroare de dimensiune a conturului 0,1-0,5 mm), rugozitate bună a suprafeței inciziei (în general Ra 12,5-25 μ m), iar incizia, în general, nu necesită prelucrare secundară pentru sudare.

(2) Viteza de tăiere rapidă, de exemplu, utilizând o putere laser de 2kW, viteza de tăiere a oțelului carbon gros de 8mm este de 1,6 m / min; Viteza de tăiere a oțelului inoxidabil cu o grosime de 2mm este de 3,5 m / min, cu o zonă mică afectată de căldură și deformare minimă.

(3) Curat și fără poluare, îmbunătățind considerabil mediul de lucru pentru operatori.

Tăierea cu laser face parte din procesarea termică optică fără contact și este cunoscută ca un "instrument rezistent la uzură". Piesele de lucru pot fi ambalate strâns sau tăiate în orice formă pentru a utiliza pe deplin materiile prime. Datorită prelucrării fără contact, distorsiunea pieselor prelucrate este redusă la un nivel mai scăzut și cantitatea de uzură este minimizată.

De fapt, tăierea cu laser are, de asemenea, deficiențele sale.În ceea ce privește precizia și rugozitatea suprafeței de tăiere, tăierea cu laser nu a depășit prelucrarea electrică, iar în ceea ce privește grosimea tăierii, este dificil să se atingă nivelul de tăiere cu flacără și plasmă. În plus, nu poate efectua turnare, atingere și pliere ca o presă de pumn turn.

1.2 Comparația dintre tăierea cu laser și presa de perforare

Anterior, industria de prelucrare a plăcilor folosea mașini tradiționale de ștanțat pentru ștanțare, dar mai târziu s-a dezvoltat în mașini de ștanțat cu turnuri CNC și mașini-unelte compozite. Odată cu progresul societății, tehnologia de tăiere cu laser a fost, de asemenea, introdusă în industria de prelucrare a metalelor și a devenit o metodă de prelucrare rapidă și utilizată pe scară largă pentru tăierea plăcilor în industrie. Conform statisticilor informale, China a acumulat peste 500 de sisteme de tăiere cu laser utilizate în producția industrială, reprezentând aproximativ 2% din totalul sistemelor de operare ale lumii.

În industria de prelucrare a metalelor, tăierea cu laser este utilizată pe scară largă pentru oțel cu emisii scăzute de carbon cu o grosime de nu mai mult de 20 mm și oțel inoxidabil cu o grosime de 8 mm. Majoritatea pieselor din tablă au forme complexe de contur și dimensiuni mici ale loturilor, cum ar fi piese structurale automate de lift, panouri de lift, mașini-unelte și capacuri de mașini de cereale, diverse dulapuri electrice, dulapuri de comutare, piese de mașini textile, piese structurale mașini de inginerie, foi mari de oțel siliciu etc. În plus, unele modele metalice, logo-uri și fonturi utilizate în industria decorativă, publicitate și servicii pot fi, de asemenea, fabricate folosind tăiere cu laser.

Mașina de perforat turn de cărămidă CNC este potrivită pentru producția în masă de produse cu forme simple. Produsele finite includ dulapuri electrice, dulapuri de schimb al sistemelor de comunicații, panouri de uși pentru lift și panouri de balustradă, mobilier din oțel etc. În comparație cu mașinile CNC de perforat turn de cărămidă în aceleași condiții de tăiere și ștanțare, mașinile de tăiat cu laser sunt în general mai scumpe, dar datorită flexibilității și altor avantaje (cum ar fi tăierea cu laser trebuie să taie doar în funcție de forma de desen și nu este nevoie să fabricați matrițe, ceea ce scurtează ciclul de producție). În ultimii ani, unii producători au realizat treptat beneficiile ridicate pe care le aduce. Pentru a spori competitivitatea pieței, companiile au achiziționat mașini de tăiat cu laser pentru a se adapta la diferite tipuri de produse, deținând în același timp mai multe mașini de perforat turn de cărămidă CNC. Deci, mai degrabă decât să spunem că mașinile de tăiat cu laser concurează cu mașinile de perforat turn de cărămidă CNC, este mai potrivit să spunem că acestea se completează reciproc.

Conținutul articolului provine de pe internet. Dacă aveți întrebări, vă rugăm să mă contactați pentru a-l șterge!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque