Strungul CNC este unul dintre cele mai frecvent utilizate echipamente de prelucrare în industria de prelucrare, care are caracteristicile de înaltă eficiență și precizie și este utilizat pe scară largă în domenii cum ar fi fabricarea componentelor. Pentru a îmbunătăți eficiența procesului de prelucrare a strungului CNC, optimizarea poate fi efectuată din următoarele aspecte.

1. Optimizarea proiectului

Eficiența procesului de prelucrare a strungului CNC este afectată de proiectarea pieselor. În faza de proiectare, ar trebui luată în considerare minimizarea numărului de operațiuni de prelucrare pentru piese, aranjarea rezonabilă a secvenței de prelucrare, reducerea operațiunilor repetitive sau redundante în timpul prelucrării și optimizarea traiectoriei de prelucrare. Prin schimbarea designului piesei, timpul de procesare poate fi redus și eficiența procesării poate fi îmbunătățită.

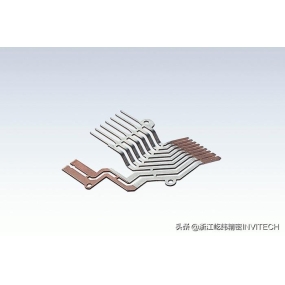

2. Selecţia materialelor

La selectarea materialelor, trebuie avut în vedere un echilibru între performanța prelucrării și rezistența materialului. Alegerea materialelor cu performanțe bune de prelucrare poate reduce forța de tăiere, poate crește viteza de tăiere și, astfel, îmbunătăți eficiența procesării. În același timp, duritatea materialului afectează, de asemenea, eficiența prelucrării Materialele dure vor crește forța de tăiere, vor reduce viteza de tăiere și vor crește timpul de prelucrare.

3. Optimizarea proceselor

Optimizarea procesului de prelucrare este cheia îmbunătățirii eficienței prelucrării strungurilor CNC. În timpul procesului de prelucrare, este necesar să se selecteze sculele de tăiere și parametrii de tăiere în mod rezonabil în funcție de caracteristicile și cerințele diferitelor piese, să se reducă timpul de non-prelucrare și să se îmbunătățească viteza de tăiere. În plus, selectarea în mod rezonabil a dispozitivelor de fixare și uneltelor pentru a asigura stabilitatea și precizia de prelucrare a pieselor este, de asemenea, un aspect important al optimizării proceselor de prelucrare.

4. Optimizarea programului CNC

Programul CNC este nucleul procesului de prelucrare a strungului CNC, iar optimizarea programului poate îmbunătăți considerabil eficiența prelucrării. Atunci când scrieți programe CNC, este recomandabil să evitați cât mai mult posibil traiectoriile de mișcare repetitive și operațiunile de tăiere redundante, să utilizați în mod rezonabil funcțiile buclei și subrutinele, să reduceți lungimea programului și să îmbunătățiți eficiența programului. În plus, utilizarea rezonabilă a algoritmilor de optimizare a traseului de tăiere poate reduce timpul inactiv al sculei și îmbunătăți eficiența de tăiere.

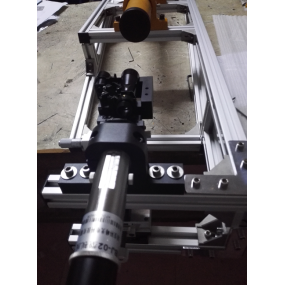

5. Întreţinerea şi întreţinerea echipamentelor de prelucrare

Menținerea condiției bune a echipamentelor de prelucrare a strungului CNC este esențială pentru îmbunătățirea eficienței prelucrării. Inspectați periodic echipamentele pentru lubrifiere, răcire, precizie și alte probleme, înlocuiți prompt piesele uzate grav și mențineți precizia și stabilitatea echipamentului. În același timp, pentru echipamentele care nu au fost utilizate de mult timp, trebuie acordată atenție prevenirii ruginii și a altor probleme pentru a asigura funcționarea normală a echipamentului.

Pe scurt, prin optimizarea proiectării, selectarea materialelor, optimizarea proceselor, optimizarea programului CNC și întreținerea echipamentelor de prelucrare, eficiența procesului de prelucrare a strungului CNC poate fi îmbunătățită eficient. În aplicațiile practice, metodele de optimizare de mai sus pot fi aplicate cuprinzător în funcție de situații specifice pentru a îmbunătăți eficiența procesării și a reduce costurile de producție.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque