Prelucrarea și turnarea materiilor prime din plastic PTFE pot fi împărțite aproximativ în patru tipuri: turnare prin compresie, turnare prin rulare, turnare prin injecție și prelucrare secundară. Astăzi, editorul va prezenta pe scurt aceste patru metode de prelucrare și precauții:

1,Formare de rulare fluoroplastică

Filmul PTFE se formează rolă, care poate fi împărțit în două procese: rulare unidirecțională și rulare multidirecțională După tratamentul de rulare, filmul PTFE se schimbă de la culoarea sa originală opacă la o culoare cristal semi transparentă.

Rularea unidirecțională este procesul de prelucrare rapidă a unui film care a fost reîncălzit la o stare transparentă prin trecerea acestuia prin două role rotative egale ale unei mori de rulare. Raportul de rulare este controlat în intervalul de 1,5-2,5, iar viteza generală a rolei este de 20 de rotații pe minut.

Laminarea multidirecțională este un proces de formare în care un film sinterizat și stins este plasat pe o moară de rulare pentru laminare multidirecțională, reducând treptat grosimea filmului. Raportul de rulare este în intervalul de 2-2,5. Temperatura tamburului trebuie controlată între 150-200 ℃, iar presiunea aburului în timpul încălzirii cu abur trebuie să fie între 0,5-0,9 megapascal. Raportul de rulare este un factor important, atât prea mare, cât și prea mic nu sunt bune pentru produs. Uneori este necesar să se rostogolească în mod repetat de mai multe ori pentru a apăsa bine un produs.

2,Turnare prin compresie fluoroplastică

Turnarea fluoroplastică poate prelucra plăci, tije, manșoane, benzi, inele de etanșare, diafragme și piese cu inserții metalice.

Turnarea prin compresie este împărțită în trei etape: pre-turnare, sinterizare și răcire. Preformarea este procesul de adăugare uniformă a pulberii PTFE într-o matriță și presare la temperatura camerei pentru a forma o preformă densă (adică albă); Sinterizarea este procesul de încălzire a unei preforme deasupra punctului său de topire, în timp ce răcirea este procesul de scădere a temperaturii de sinterizare la temperatura camerei.

Unele fluoroplastice sunt formate prin aplicarea presiunii o dată peste temperatura punctului lor de topire.Acest tip de matriță de turnare este numit matriță de presă caldă, iar matrița corespunzătoare PTFE este numită matriță de presă rece.

La turnare, trebuie acordată atenție influenței raportului de compresie (de obicei 4-6 pentru PTFE) și ratei de contracție a turnării (de obicei 2,6-4,5% pentru PTFE) asupra produsului.

Materia primă este rășină polimerizată prin metoda suspensiei, iar pulberea fină moale cu o dimensiune a particulelor de 20-500 microni este preferată. În timpul procesului de presare, este necesar să "deflateți" aerul. Presiunea de pre-formare este de 17-35 megapascal, iar timpul de ținere depinde de grosimea golului. De exemplu, pentru un gol gros de 100 mm, ar trebui să fie ținut timp de 15 minute.

Trebuie acordată atenție în timpul sinterizării: rata de încălzire poate fi setată la 20-120 ℃ / oră. Cu cât produsul este mai mare, cu atât rata de încălzire este mai lentă. Temperatura de sinterizare a rășinii metodei de suspensie este mai mare, la 370-380 ℃, în timp ce temperatura de sinterizare a rășinii metodei de dispersie este mai mică, la 360-370 ℃. Temperatura de sinterizare este mai mare, iar rata de contracție și porozitate cresc în consecință. Timpul de sinterizare trebuie controlat în mod corespunzător.

Răcire: În general, răcirea lentă este utilizată la o rată de 15-25 ℃ / oră. În cazuri speciale, cum ar fi câteva plăci subțiri cu o grosime mai mică de 5 milimetri sau tuburi cu pereți subțiri formate prin împingere, se utilizează răcire rapidă.

Uneori produsul este recojit la o temperatură de 100-120 ℃ timp de 4-6 ore.

3,Turnare prin injecție fluoroplastică

PFA (copolimer al tetrafluoroetilenei și eterului de vinil perfluoroalchilic), cunoscut și sub numele de PTFE topibil, poate fi turnat prin injecție. Temperatura sa de procesare este relativ largă, ajungând până la 425 ℃, iar temperatura sa de descompunere este peste 450 ℃. În general, intervalul de temperatură de procesare este controlat între 330-410 ℃.

PFA are absorbție foarte scăzută a umidității, la 0,03%, deci nu trebuie să fie uscată. Înainte de injectare, inserția trebuie preîncălzită la aproximativ 140 ℃. Temperatura celor trei etape ale cilindrului de material de injecție este de 200-210 ℃, 300-310 ℃, și 350-410 ℃. Temperatura duzei este ușor mai mică decât temperatura mai mare a cilindrului, iar temperatura mucegaiului este de 140-230 ℃. Presiunea de injecție este de 40-90 megapascal, iar viteza de injecție ar trebui să fie ușor mai mică. Timpul de menținere nu ar trebui să fie prea lung. Timpul de răcire este de 40-150 de secunde.

4,Tehnologia secundară de prelucrare a fluoroplasticilor

Datorită caracteristicilor de prelucrare ale fluoroplasticilor, unele produse sunt dificil de format dintr-o singură dată și trebuie să fie supuse unei prelucrări secundare pentru a obține produse finite utilizabile. Tehnicile secundare de prelucrare includ tăiere, sudare, căptușeală, suflare etc.

Tăiere: Similar metodelor de tăiere a metalelor, echipamentele includ strunguri, mașini de găurit, șlefuitoare etc. Înainte de tăiere, golul trebuie lăsat timp de 24 de ore înainte de a continua.

Căptușeală: În general, plasticul politetrafluoroetilen și perfluoroalkoxi (scris ca F4 și F46) sunt utilizate pentru a alinia țevi metalice negre și fitinguri pentru țevi, care pot fi utilizate ca materiale chimice anticorozive și rezistente la coroziune.

Suflare: Produsele includ tuburi ondulate, tuburi de contracție termică, filme de contracție termică etc. Aceasta este împărțită în inflație continuă și inflație intermitentă.

Sudare: împărțită în două tipuri: sudare prin presă caldă și sudare cu aer cald cu tije de sudare. Sudarea cu presă caldă necesită încălzire la 327 ℃ sau mai sus într-o clemă special concepută și aplicarea presiunii pentru a asigura sudarea cu succes.

Sudarea tijei de sudare cu aer cald utilizează bare PFA, care sunt încălzite și presurizate prin PFA pentru a conecta două piese împreună.

Billetul tubului F46 contractibil de căldură este pregătit prin metoda de modelare a vidului răcită cu apă, cu un raport de întindere a țevii de 3-7, o lungime a conului topit controlată la 10-20 milimetri, o temperatură a matriței de umflare de 80-160 ℃, o presiune de umflare de 0,1-0,2 megapascal și o viteză a liniei de tracțiune de 80-500 milimetri pe minut. Există, de asemenea, tuburi spiralate F4 umflate.

De exemplu, curea moale de ghidare a mașinii unelte PTFE: folosind metoda de suspensie PTFE material cu particule fine, după zdrobire, trecând printr-o sită de 20 de ochiuri, dimensiunea particulelor pulbere de bronz sau aluminiu este de 200 de ochiuri. Pentru un gol înalt de 100mm, mențineți presiunea timp de 5 minute, eliberați gazul de trei ori în mijloc, încălziți-vă la o rată de 50-60 ℃ / oră în timpul sinterizării, mențineți temperatura la 320 ℃ timp de 1 oră și răciți-vă la 150 ℃ înainte de a scoate din cuptor. Înainte de a roti golul, trebuie preîncălzit la 80 ℃ și păstrat cald timp de o oră înainte de a continua. Banda moale trebuie tratată cu naftalină de sodiu, inclusiv 51 grame de naftalină, 100 mililitri de tetrahidrofuran și o cantitate corespunzătoare de sodiu metalic Benzile moi cu o grosime mai mică de 1 milimetru trebuie scufundate în soluția de tratare a naftalină de sodiu timp de 1-3 minute, apoi clătite cu apă caldă 90 ℃.

PTFE poate fi amestecat cu polistiren, poliimidă și poli (p-hidroxibenzoat), și umplut cu grafit, disulfură de molibden, pulbere de bronz, etc. Poate fi aplicat porților hidraulice, iar fluoroplastic 46 poate fi utilizat pe supape cu bile rezistente la coroziune. Temperatura sa de turnare este 320-350 ℃, presiunea de turnare este de 3-30 megapascal, iar temperatura izolației de modelare este de 120-150 ℃.

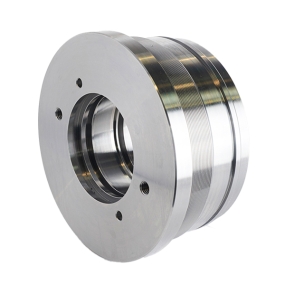

Shenzhen EMAR Precision Technology este dedicată prelucrării CNC de înaltă precizie, cu materiale de prelucrare, în principal, inclusiv aliaj de aluminiu, piese de oțel, aliaj de cupru, POM, Peek și prelucrare de precizie PTFE.Domeniile de aplicație ale produsului includ optică, roboți inteligenți, optoelectronică, auto, comunicare, securitate, inspecție și alte domenii.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque