Calitatea suprafeței pieselor auto poate reflecta intuitiv erorile micro și geometrice de pe suprafața pieselor. Bineînțeles, rugozitatea suprafeței este, de asemenea, un indicator important al reacției, care este o bază importantă pentru inspectarea calității suprafeței pieselor. Raționalitatea selecției sale afectează direct calitatea ulterioară a produsului și durata de viață, inclusiv managementul producției. Metodele de selectare a rugozității suprafeței pieselor mecanice includ în principal metode de calcul, experiment și analogie.

În general, există o anumită corespondență între nivelul de toleranță și valoarea rugozității suprafeței pieselor mecanice cu cerințe de toleranță dimensională.

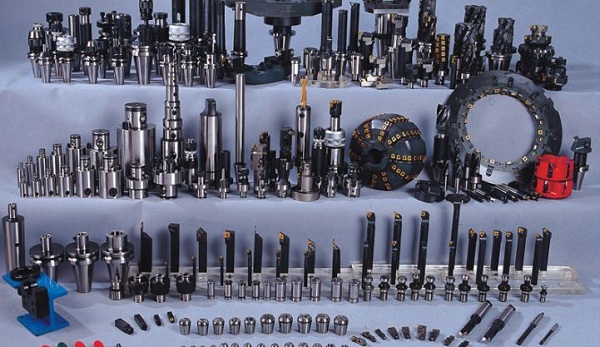

În prezent, industria de prelucrare mecanică a prezentat cerințe mai ridicate pentru îmbunătățirea tehnologiei și utilizarea sculelor de tăiere. Aceasta necesită nu numai o durată lungă de viață, dar necesită și o poluare scăzută în timpul tăierii. Urmați EMAR Precision Technology pentru a arunca o privire la cerințele ridicate pentru sculele de tăiere, durata ridicată de viață și poluarea scăzută în procesarea mecanică.

Cerințele pentru uneltele de tăiere în prelucrarea CNC se manifestă în principal în următoarele aspecte:

1. Odată cu dezvoltarea tehnologiei, industria de prelucrare mecanică are cerințe din ce în ce mai ridicate pentru proprietățile de suprafață ale materialelor, în special în ultimii ani, odată cu apariția diferitelor tehnologii de precipitații, care au făcut progrese în cercetarea și aplicarea tehnologiei ingineriei de suprafață. Aceste tehnologii nu numai că îndeplinesc cerințele proprietăților mecanice, ci și demonstrează capacitățile lor în domeniul materialelor funcționale legate de suprafețele electromagnetice, electronice optice, termice, optice, supraconductoare și biologice;

2. Ingineria suprafeței nu numai că permite materialelor metalice cu costuri reduse să aibă avantaje mai mari în ceea ce privește performanța și estetica, dar a devenit, de asemenea, un mijloc important pentru diferite noi acoperiri și materiale cu film subțire cu un mare potențial de aplicare;

3. Diversitatea sculelor de tăiere și caracteristicile utilizării acestora determină diferența în alegerea acoperirilor uneltelor. Strunjirea este diferită de găurire, iar freza ar trebui să ia în considerare caracteristicile lor de impact intermitent. Dezvoltarea timpurie a acoperirilor axate pe rezistența la uzură și duritatea îmbunătățită ca indicator principal. În timpul prelucrării, frecarea constantă între scula și piesa de prelucrat va genera o cantitate mare de energie termică. Pentru a evita supraîncălzirea sculei și deformarea care afectează precizia prelucrării și prelungirea duratei sale de viață, fluidul de tăiere este de obicei utilizat;

4. Schimbarea nivelului industriei de prelucrare mecanică a dus la utilizarea aproape a tăierii uscate în tăierea sculelor. Când lichidul de tăiere nu este complet eliminat, se recomandă să conțină numai inhibitori de rugină și indiferent de materie organică, ceea ce poate reduce considerabil costul reciclării;

5. Pentru a rezolva unele dintre problemele cauzate de reducerea și eliminarea lichidului de tăiere, acoperirea sculei nu ar trebui doar să ofere sculei o durată de viață mai lungă, ci și să aibă funcție de auto-lubrifiere;

6. Apariția acoperirilor cu diamant a demonstrat avantaje semnificative în prelucrarea mecanică a anumitor materiale. Cu toate acestea, studii recente au arătat că acoperirile cu structură SP2 pot atinge, de asemenea, o duritate de 20 până la 40 GPa;

7. Nu există nicio problemă cu efectul catalitic al metalului negru, coeficientul său de frecare este foarte scăzut și are o bună rezistență la umiditate. Poate fi tăiat cu lichid de răcire sau tăiere uscată, iar durata sa de viață este dublată în comparație cu cuțitele neacoperite. Nu există nicio problemă cu prelucrarea materialelor din oțel, astfel că a trezit un mare interes din partea producătorilor de acoperire și scule. De-a lungul timpului, aceste noi acoperiri de tip diamant vor fi utilizate pe scară largă în domeniul de tăiere.

Cele de mai sus sunt o scurtă explicație a cerințelor pentru scule de tăiere în procesarea mecanică. Shenzhen EMAR Precision Technology Co., Ltd. se concentrează pe prelucrarea personalizată și producția în masă a pieselor CNC de înaltă precizie. Cu mai mult de 20 de ani de experiență de prelucrare de precizie, EMAR este mai încrezător în prelucrarea pieselor aviatice, piese auto, piese medicale și de comunicare. Compania a trecut ISO9001, ISO14001 și IATF16949 certificări de management al calității și le implementează strict, făcându-l un furnizor de servicii de Prelucrare CNC de încredere pentru dvs.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque