Fără îndoială, tehnologia de prelucrare a cinci axe în domeniul de prelucrare mecanică din ce în ce mai larg, chiar și a fost strâns legată de viața de zi cu zi a oamenilor, cu toate acestea, am văzut în producătorii de prelucrare unelte de tăiere sunt încă mai ușor, mai mult de zece ani în urmă, nu există o mare diferență, toată lumea crede că este justificat, de fapt, forma uneltelor de prelucrare a cinci axe poate fi at ât de simplu? Răspunsul este nu, centrul de prelucrare cu cinci axe poate efectua operațiuni complexe de legătură și sprijină utilizarea unei rute de prelucrare mai abile pentru a îmbunătăți eficiența prelucrării, producătorii de unelte de tăiere au ieșit din câteva coloane de noi unelte de frezare cu arc mare, prin utilizarea mai rațională a diverselor strategii de prelucrare convenabile și fiabile, care pot exploata pe deplin potențialul de prelucrare al mașinii cu cinci axe;

1,0 Freze cu arc mare și tehnologie de prelucrare de precizie superstring

1,0 Freze cu arc mare și tehnologie de prelucrare de precizie superstring

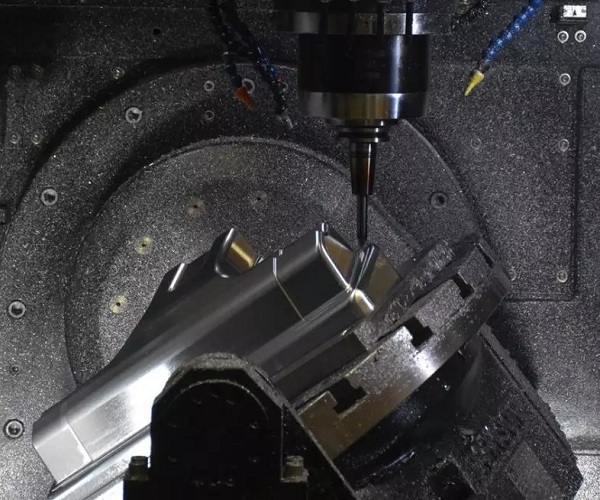

Freza cu arc mare, cunoscută și sub numele de freză cu tambur sau freză parabolică în industrie, poate efectua prelucrări de suprafață pe diferite piese complexe, în special în industria mucegaiului. Programarea rațională a traseului de prelucrare este cheia utilizării eficiente a sculelor de tăiere cu arc mare. În planificarea traseului de prelucrare, este necesar să se bazeze pe forma geometrică a marginii de tăiere a sculei, astfel încât muchia specială de tăiere în sculă să poată contacta suprafața piesei de prelucrat la un unghi adecvat în timpul procesului de tăiere;

Pentru a putea satisface această cerință, producătorii de unelte și dezvoltatorii de software CAM au colaborat pentru a dezvolta o programare care poate realiza acest tip de concepte de proiectare a uneltelor. Tehnologia de prelucrare de precizie de super-coardă a Mastercam, în procesul de prelucrare a piesei de lucru cu o calitate relativ ridicată a suprafeței, pe baza conturului precis al uneltelor arc, în cursul de control al uneltelor pentru a obține un unghi adecvat și forma conturului piesei de lucru pentru a se potrivi cu precizie, poate asigura o reducere semnificativă a timpului ciclului de prelucrare în condițiile preliminare ale calității suprafeței, uneltele arc mari trebuie să fie utilizate în principal cu mașinile CNC cu cinci axe, în special în domeniul prelucrării matriței, pentru a menține tăierea unghiului necesară, tehnologia de prelucrare de precizie de super-coardă a Mastercam poate combina forma uneltelor și performanța complexă a mașinilor cu cinci axe pentru o combinație organică, îmbunătățind semnificativ eficiența prelucrării de precizie;

2, Cum se vedea aceste noi tipuri de freze

Ce rol joacă software-ul CAM? Când conceptul de scule de tăiere cu arc mare a fost propus pentru prima dată, CNCSoftware a început să se angajeze în schimburi tehnice aprofundate cu producătorii de scule pentru cercetare și dezvoltare colaborativă. Inginerul software CNC Jesse Trinque chiar a participat profund la dezvoltarea soluției de programare Mastercam pentru scule de tăiere cu arc mare. Care sunt opiniile sale despre acest nou tip de freză? Care este rolul software-ului CAM în acest nou concept de tăiere?

"În trecut, software-ul CAM nu a modelat de fapt uneltele de tăiere cu exactitate”, spune el, „pentru că nu era necesar. Forma uneltelor era prea simplă: o freză verticală avea forma unui cilindru, iar o freză cu minge era un cilindru cu un fund emisferic, iar aceste forme geometrice simple erau suficiente pentru a exprima cu precizie forma uneltei în cursul uneltei CAM. Cu toate acestea, uneltele cu arc mare au schimbat acest lucru, iar marginile de tăiere erau formate din segmente de arc neregulate și au o formă foarte complexă. Programarea unui astfel de unelt a implicat mai întâi definirea exactă a formei uneltei în software-ul CAM, potrivirea marginii de tăiere a uneltei cu suprafața complexă a piesei de lucru prin algoritmi speciali și, în cele din urmă, generarea cursului uneltei.

"În trecut, software-ul CAM nu a modelat de fapt uneltele de tăiere cu exactitate”, spune el, „pentru că nu era necesar. Forma uneltelor era prea simplă: o freză verticală avea forma unui cilindru, iar o freză cu minge era un cilindru cu un fund emisferic, iar aceste forme geometrice simple erau suficiente pentru a exprima cu precizie forma uneltei în cursul uneltei CAM. Cu toate acestea, uneltele cu arc mare au schimbat acest lucru, iar marginile de tăiere erau formate din segmente de arc neregulate și au o formă foarte complexă. Programarea unui astfel de unelt a implicat mai întâi definirea exactă a formei uneltei în software-ul CAM, potrivirea marginii de tăiere a uneltei cu suprafața complexă a piesei de lucru prin algoritmi speciali și, în cele din urmă, generarea cursului uneltei.

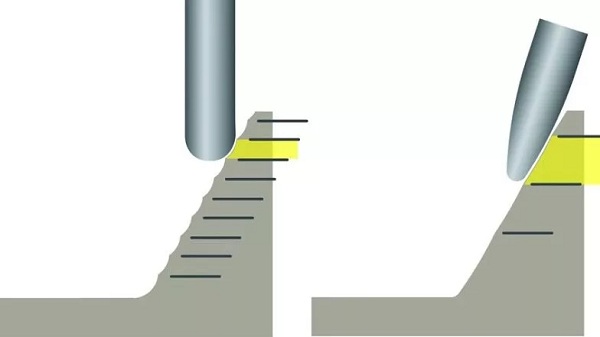

Pentru aceste investiții în cercetarea și dezvoltarea noilor tehnologii, cel mai bun raport este de fapt îmbunătățirea în mod semnificativ a eficienței prelucrării de precizie, arcul mare folosit de mașina de tăiere a arcului special de-a lungul contorului de suprafață pentru frezare de precizie, atunci c ând se utilizează cuțitul cu bile pentru prelucrarea de precizie, arcul punctului de tăiere este în primul rând raza instrumentului, în comparație cu mașina de tăiere a arcului oval și a mașinii de frezare cilindrice, astfel de mașină de arc mare poate fi prelucrată cu o rază foarte mare a arcului;

Software-ul CAM pentru utilizarea instrumentelor de arc circular este esențial, menținerea unghiului de angajament precis necesar necesită pentru fiecare tip diferit de instrument de arc circular, căile de unelte personalizate, avantajul cuțitului cu mingea este că atunci când se utilizează nu este necesar să ia în considerare forma vârfului cuțitului și forma suprafeței piesei de lucru, indiferent de unghiul folosit, forma punctului de contact al vârfului cuțitului este întotdeauna circulară, Jesse a spus că dezavantajul folosirii cu mingea pentru prelucrarea de precizie este că ciclul de prelucrare va fi mai lung, cuțitul cu mingea are nevoie de o cantitate mai mică de pași pentru a asigura calitatea suprafeței de prelucrare de precizie, atunci când suprafața prelucrată este mai mare, timpul de prelucrare va deveni foarte lung, folosind unelte de arc circular mari poate fi folosit mai mult pentru a realiza aceeași calitate de prelucrare, astfel încât să poată comprima ciclul de timp. Cu toate acestea, atunci când se utilizează unelte cu arc mare, trebuie să se mențină contactul cu piesa de lucru la marginea de tăiere la unghiul potrivit, astfel încât conturul marginii cu rază mare să joace un rol;

Software-ul CAM pentru utilizarea instrumentelor de arc circular este esențial, menținerea unghiului de angajament precis necesar necesită pentru fiecare tip diferit de instrument de arc circular, căile de unelte personalizate, avantajul cuțitului cu mingea este că atunci când se utilizează nu este necesar să ia în considerare forma vârfului cuțitului și forma suprafeței piesei de lucru, indiferent de unghiul folosit, forma punctului de contact al vârfului cuțitului este întotdeauna circulară, Jesse a spus că dezavantajul folosirii cu mingea pentru prelucrarea de precizie este că ciclul de prelucrare va fi mai lung, cuțitul cu mingea are nevoie de o cantitate mai mică de pași pentru a asigura calitatea suprafeței de prelucrare de precizie, atunci când suprafața prelucrată este mai mare, timpul de prelucrare va deveni foarte lung, folosind unelte de arc circular mari poate fi folosit mai mult pentru a realiza aceeași calitate de prelucrare, astfel încât să poată comprima ciclul de timp. Cu toate acestea, atunci când se utilizează unelte cu arc mare, trebuie să se mențină contactul cu piesa de lucru la marginea de tăiere la unghiul potrivit, astfel încât conturul marginii cu rază mare să joace un rol;

Prin utilizarea unui arc cu vârf mult mai mare decât un tăietor cu bile, sculele de tăiere cu arc mare pot efectua prelucrări de precizie mai interesant. Scula de tăiere tip conic aici este un caz extrem, în cazul în care marginea sa de tăiere arată practic dreaptă. Acest tip de sculă necesită unghiuri foarte precise de ochire pentru prelucrarea de precizie. Ce fel de unghi de contact este necesar pentru prelucrarea de precizie? Jesse a spus că sculele eliptice de tăiere sunt limitate la un unghi de contact de numai 15 grade în zona de contact efectivă, iar forma conică este chiar mai limitată. Variația unghiului lor de ochire nu poate depăși 0,1 grade. În contrast, unghiul unei scule cu bile în intervalul său de mișcare este de fapt infinit. Acesta este motivul pentru care sculele cu bile pot fi utilizate pe aproape toate centrele de prelucrare, dar sculele mari de tăiere cu arc sunt utilizate în principal pe mașini CNC cu cinci axe.

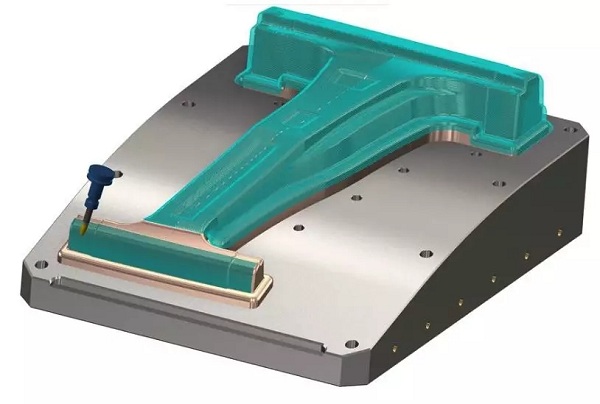

El a mai spus că mașinile de frezat cu arc circular sunt potrivite pentru frezarea caracteristicilor de suprafață curbată mari deschise pe piese de prelucrat, cum ar fi modul de utilizare a uneltelor de tăiere tip lentile pentru frezarea cu precizie a zonei de pas a cavității matriței și modul de utilizare a uneltelor de tăiere conice sau eliptice pentru prelucrarea cu precizie a peretelui lateral al miezului matriței. În comparație cu tăietorul său cu bile, cum economisește tăietorul cu arc mare timp de ciclu? Prin utilizarea unei curburi mai mari a vârfului lamei, este posibil să se obțină aceeași înălțime reziduală a creamei cu o creștere mai mare a treptelor. Această abordare nu numai că îmbunătățește productivitatea, dar, de asemenea, duce la componente cu o mai bună netezitate a suprafeței;

El a mai spus că mașinile de frezat cu arc circular sunt potrivite pentru frezarea caracteristicilor de suprafață curbată mari deschise pe piese de prelucrat, cum ar fi modul de utilizare a uneltelor de tăiere tip lentile pentru frezarea cu precizie a zonei de pas a cavității matriței și modul de utilizare a uneltelor de tăiere conice sau eliptice pentru prelucrarea cu precizie a peretelui lateral al miezului matriței. În comparație cu tăietorul său cu bile, cum economisește tăietorul cu arc mare timp de ciclu? Prin utilizarea unei curburi mai mari a vârfului lamei, este posibil să se obțină aceeași înălțime reziduală a creamei cu o creștere mai mare a treptelor. Această abordare nu numai că îmbunătățește productivitatea, dar, de asemenea, duce la componente cu o mai bună netezitate a suprafeței;

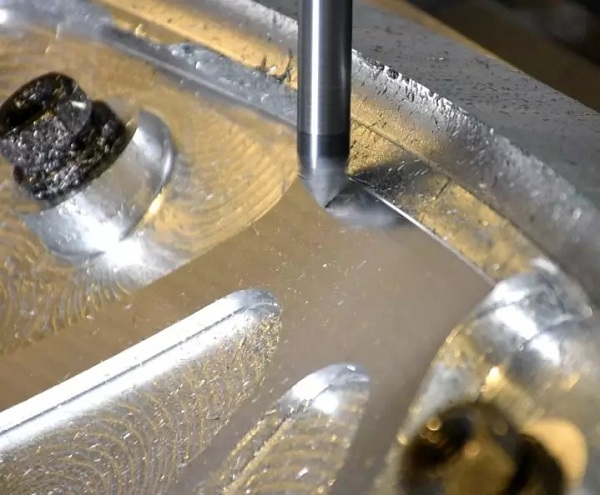

Se spune că prelucrarea de precizie superstring nu poate fi folosită numai pentru prelucrarea mucegaiului, ci și pentru piese aerospațiale și implanturi medicale cu caracteristici mari de suprafață.Mai ales pentru piese aerospațiale și echipamente medicale, multe sunt deja procesate folosind mașini CNC cu cinci axe. Recent am asistat o companie în procesarea componentelor genunchiului din aliaj de titan", a spus el. Această piesă este prelucrată folosind o mașină unealtă cu cinci axe, iar durata inițială a ciclului de prelucrare de precizie a fost de 70 de minute. Am folosit scule mari de tăiere cu arc combinat cu tehnologia de prelucrare de precizie Mastercam supersring pentru a scurta timpul ciclului de prelucrare de precizie la 10 minute, iar calitatea supra feței sale mai decât înainte

Cutter cu bile este încă foarte important. Uneori, pot exista unele caracteristici mici de decalaj în piese complexe, și numai tăietorul cu bile poate penetra în decalaj la un unghi adecvat pentru prelucrarea de precizie. Într-adevăr, domnul Jesse a spus că aceasta este o realitate pe care utilizatorii trebuie să o recunoască atunci c ând acceptă conceptul de prelucrare de precizie a noilor scule și miezuri;

Prin înțelegerea tehnologiei de prelucrare de precizie a superslingului, diferite forme de scule de tăiere și diferite căi de tăiere pot fi selectate în funcție de caracteristicile diferitelor zone din cavitate în timpul programării, pentru a finaliza prelucrarea de precizie cu eficiență mai mare și costuri mai mici

Jesse a spus că acesta este modul în care viitorii ingineri CNC trebuie să gândească. În opinia sa, utilizarea uneltelor cu forme mai complexe de tăiere este viitorul prelucrării de precizie. Evoluția continuă a uneltelor poate combina traseele complexe de tăiere pe care software-ul CAM le poate realiza cu mișcările complexe ale mașinilor CNC pe care centrele de prelucrare cu cinci axe le pot realiza, ceea ce este un factor foarte important în îmbunătățirea eficienței prelucrării de precizie.

Jesse a spus că acesta este modul în care viitorii ingineri CNC trebuie să gândească. În opinia sa, utilizarea uneltelor cu forme mai complexe de tăiere este viitorul prelucrării de precizie. Evoluția continuă a uneltelor poate combina traseele complexe de tăiere pe care software-ul CAM le poate realiza cu mișcările complexe ale mașinilor CNC pe care centrele de prelucrare cu cinci axe le pot realiza, ceea ce este un factor foarte important în îmbunătățirea eficienței prelucrării de precizie.

Shenzhen EMAR Precision Technology se concentrează pe prelucrarea externă a mașinilor-unelte CNC de înaltă precizie. De-a lungul anilor, și-a actualizat și optimizat continuu procesele de producție și a introdus mașini de Prelucrare CNC de înaltă precizie. În prezent, EMAR Precision Technology oferă mașini CNC de mers pe jos de bază, mașini de tăiat CNC, mașini compozite de strunjire și frezat și centre de prelucrare CNC pentru servicii externe de prelucrare.

Shenzhen EMAR Precision Technology se concentrează pe prelucrarea externă a mașinilor-unelte CNC de înaltă precizie. De-a lungul anilor, și-a actualizat și optimizat continuu procesele de producție și a introdus mașini de Prelucrare CNC de înaltă precizie. În prezent, EMAR Precision Technology oferă mașini CNC de mers pe jos de bază, mașini de tăiat CNC, mașini compozite de strunjire și frezat și centre de prelucrare CNC pentru servicii externe de prelucrare.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole