Principiile generale ale căii cuțitului

Tăiere dură: Sub sarcina maximă a mașinii unelte, în majoritatea cazurilor, trebuie selectate cea mai mare unealtă posibilă, cea mai mare rată de alimentare posibilă și cea mai rapidă alimentare posibilă. În cazul aceluiași cuțit, rata de alimentare este invers proporțională cu cantitatea de alimentare. În general, sarcina mașinii-unelte nu este o problemă, iar principiul selecției sculelor depinde în principal de unghiul bidimensional și arcul tridimensional al produsului sunt prea mici. După selectarea cuțitului, trebuie determinată lungimea cuțitului. Principiul este că lungimea cuțitului trebuie să fie mai mare dec ât adâncimea de prelucrare, iar pentru piesele mari de prelucrat, trebuie luată în considerare interferența mandrinei.

Cuțit ușor: Scopul unui cuțit ușor este de a atinge cerințele de prelucrare de a satisface netezitatea suprafeței piesei de prelucrat și de a rezerva alocația corespunzătoare. În mod similar, pentru un cuțit ușor, alegeți cel mai mare cuțit posibil și cel mai rapid timp posibil, deoarece un cuțit de precizie necesită un timp mai lung, astfel încât utilizați hrana și hrana cea mai potrivită. Sub aceeași rată de alimentare, cu cât este mai mare alimentarea orizontală, cu atât rata de alimentare este mai rapidă. Cantitatea de alimentare de suprafață este legată de netezitatea după prelucrare, iar dimensiunea alimentării este legată de forma externă a suprafeței. Fără a deteriora suprafața, lăsați cea mai mică marjă, utilizați cel mai mare cuțit, cea mai rapidă viteză și rata de alimentare adecvată.

Metoda de prindere

Metoda de prindere

1. Toate clemele sunt orizontal lungi și verticale scurte.

2. clește tigru de prindere: Înălțimea de prindere nu trebuie să fie mai mică de 10 milimetri, iar înălțimea de prindere și înălțimea de prelucrare trebuie indică la prelucrarea pieselor de prelucrat. Înălțimea de prelucrare ar trebui să fie cu aproximativ 5 milimetri mai mare decât planul menghinei, pentru a asigura fermitatea și a nu deteriora menghina. Acest tip de prindere este o prindere generală, iar înălțimea de prindere este, de asemenea, legată de dimensiunea piesei de prelucrat. Cu cât este mai mare piesa de prelucrat, cu atât este mai mare înălțimea de prindere.

3. prindere: Placa de prindere este montată pe bancul de lucru cu un cod, iar piesa de prelucrat este blocată pe placa de prindere cu șuruburi. Acest tip de prindere este potrivit pentru piese de prelucrat cu înălțime de prindere insuficientă și forță ridicată de prelucrare, în general piese medii și mari, și are un efect mai bun.

4. fixarea codului fierului: Când piesa de prelucrat este mare, înălțimea de fixare nu este suficientă și nu este permisă blocarea șurubului în partea de jos, se utilizează fixarea codului fierului. În primul rând, codați cele patru colțuri, procesați celelalte părți, apoi codați cele patru laturi și procesați cele patru colțuri. În timpul prinderii secundare, nu lăsați piesa de prelucrat să slăbească, codați mai întâi și apoi să slăbiți. De asemenea, puteți coda ambele părți mai întâi și procedura celelalte două părți.

5. prinderea uneltelor de tăiere: cu un diametru de 10 mm sau mai mult, lungimea de prindere nu trebuie să fie mai mică de 30 mm; Diametru sub 10mm, lungime de prindere nu mai mică de 20mm. Prinderea uneltei de tăiere trebuie să fie fermă pentru a preveni coliziunea și inserarea directă în piesa de prelucrat.

Clasificarea și domeniul de aplicare al uneltelor de tăiere

(1) Clasificate pe materiale:

Cuțit din oțel alb: ușor de purtat, utilizat pentru tăierea brută a cuprului și a materialelor mici din oțel.

Cuțit din oțel tungsten: utilizat pentru curățarea colțurilor (în special pentru materialele din oțel) și tăiere netedă.

Cuțit din aliaj: similar cu cuțitul din oțel de tungsten.

• cuțit violet; Pentru tăiere de mare viteză, nu este ușor de uzat.

2. Împărţite prin lamă:

Cuțit cu fund plat: utilizat pentru suprafețe laterale plate și drepte, curățarea colțurilor plate.

● Cuțit cu minge: pentru diferite suprafețe de lumină, cuțit de lumină.

Cuțit de nas (unilateral, bilateral și cincilateral): pentru îngroșarea oțelului (R0,8, R0,3, R0,5, R0,4).

Cuțit de piele grosieră: utilizat pentru tăierea dură, acordați atenție marginii (0.3).

3. Împărţit prin lamă:

● Cuțit drept pol: Cuțit drept pol este potrivit pentru diferite ocazii.

Cuțit de bare slant: dar nu este potrivit pentru suprafețe drepte și suprafețe cu o pantă mai mică dec ât panta barei.

4. Împărţite prin lamă:

Două lame, trei lame, patru lame, cu cât mai multe lame există, cu atât efectul este mai bun, dar cu cât mai multă muncă efectuată, ajustarea corespunzătoare a vitezei și a alimentării și cu atât durata de viață mai mare a mai multor lame.

5. Diferența dintre un cuțit cu bile și un cuțit zburător:

Cuțit cu bile: Când rigla concavă este mai mică decât rigla cu bile și rigla plată este mai mică decât mingea R, lumina nu poate ajunge (nu poate curăța unghiul de jos).

Cuțit zburător: Avantajul său este că poate curăța colțurile. Entuziaștii mecanici pot urmări învățarea intuitivă a semnalelor micro mecanice. Compararea acelorași parametri: V = R * ω Viteza este mult mai rapidă (cuțit zburător), puterea luminii este mai strălucitoare, cuțitele zburătoare sunt mai frecvent utilizate pentru forme de contur, iar uneori cuțitele zburătoare nu necesită lumină medie. Dezavantajul este că dimensiunea suprafeței concave și rigla plată sunt mai mici dec ât diametrul cuțitului zburător și nu pot fi atinse.

Emiterea cantității de tragere

Emiterea cantității de tragere

1, în lipsa unei suprafețe de prelucrare gata, patru părți ale planului, centrul la punctul de origine, fața de sus la zero, marginea de 0,1 când suprafața de sus este neobișnuită (în termeni de cupru), adică atunci când atinge numărul, perechea reală de 0 (z), sub 0,1 pe grafic.

2, atunci când există o suprafață de prelucrare gata, astfel încât fața gata de pe diagramă să fie 0 (z), capacitatea de împărțire a planului să fie împărțită, în caz contrar, cu numărul de atingeri laterale (unilaterale) gata, suprafața de prelucrare trebuie să califice înălțimea reală, lățimea, lungimea și diferența de desen, în conformitate cu materialul real pentru a fi programat. În general, mai întâi se prelucrează dimensiunea de pe diagramă, apoi forma de pe diagramă.

3. Atunci când trebuie prelucrate mai multe poziții, prima poziție (poziție standard) trebuie aliniată cu punctele de referință ale celorlalte poziții, inclusiv lungimea, lățimea și înălțimea. Toate punctele de referință următoare de prelucrare trebuie să se bazeze pe suprafața prelucrată anterior.

4. Poziționarea inserției: Așezați-l în interiorul întregului, ridicați partea de jos la o anumită înălțime, apoi ridicați desenul la această înălțime. Planul ar trebui să fie centrat conform întregului, iar înălțimea ar trebui să fie blocată cu șuruburi sub desen; Dacă este pătrat, poate fi împărțit direct în două părți; Aproximativ vorbind, poate fi utilizat scorul maxim posibil de formă; Tăiați un dispozitiv de fixare, împărțiți-l în funcție de dispozitiv de fixare, determinați poziția relativă între diagrama inserției și dispozitivul de fixare; apoi plasați originea desenului în punctul central al dispozitivului de fixare.

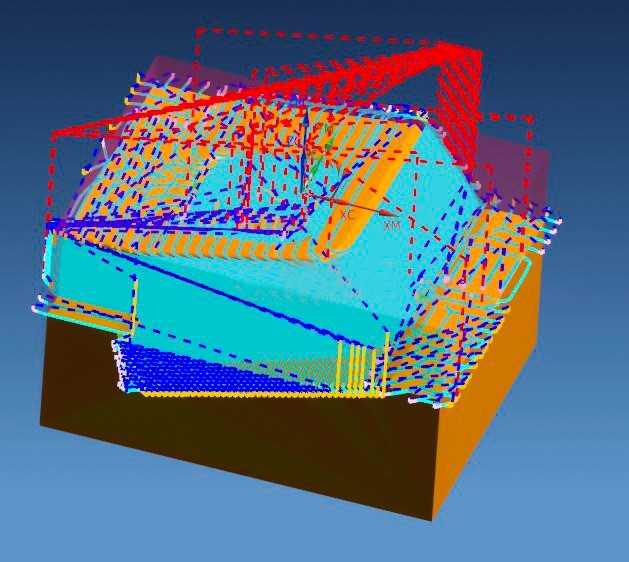

Alegerea cursului de cuțit gros

1. Scanelură de excavare la suprafață

Cheia este selectarea domeniului de aplicare și a suprafeței.

Zona de prelucrare a căii de tăiere se bazează pe suprafața selectată în intervalul selectat ca suprafață de terminare, iar principiul este de a utiliza toate locurile în care scula poate coborî de la cel mai înalt punct la cel mai jos punct. Suprafața selectată ar trebui să fie de preferat o suprafață completă, iar limita poate fi doar suprafața care trebuie prelucrată. Suprafața fără suprafață ar trebui să se extindă mai puțin de jumătate din diametrul sculei, deoarece există suficientă marjă rămasă pentru ca alte suprafețe să fie protejate automat; Cel mai bine este să extindeți linia cea mai joasă, deoarece există un gong R care nu poate ajunge la punctul cel mai jos.

● Selectarea cuțitului: Dacă scula nu poate fi filetată sau alimentată diagonal sau dacă zona nu poate fi prelucrată, zona în care scula nu poate fi alimentată va fi sigilată și lăsată pentru deghizare secundară.

Înainte de a tăia cu un cuțit ușor, este necesar să se dureze toate zonele care nu au fost ruginite, în special colțurile mici, inclusiv colțurile bidimensionale, colțurile tridimensionale și zonele sigilate, în caz contrar cuțitul se va rupe. Entuziaștii mecanici pot urmări învățarea intuitivă a semnalelor micro mecanice. Frezare secundară: În general, se utilizează o gamă de selecție tridimensională a canelurilor, cu un cuțit cu fund plat. Dacă este posibil să se utilizeze o canelură plată și o cale de tăiere externă, se utilizează.

● Retracția cuțitului: În general, retractarea relativă nu este necesară, se utilizează retractarea absolută și retractarea relativă este utilizată atunci c ând nu există insule.

2. Scanelură plată de excavare

Frezarea diferitelor suprafețe plate, caneluri concave și plate. La frezarea suprafețelor plane parțial deschise, trebuie determinate limitele, iar principiul este de a putea alimenta (mai mare de un diametru scula). Suprafața deschisă ar trebui să fie mai mult de jumătate din diametrul sculei, iar periferia ar trebui să fie închisă.

3. Aspect

Atunci când planul selectat este potrivit pentru straturi de contur, Atunci când punctul de ridicare și punctul de tăiere inferior sunt același punct, nu este nevoie să ridicați cuțitul. În general, ridicați cuțitul pe planul z și încercați să nu utilizați înălțimea relativă; Direcția de corecție este, în general, corecția dreaptă (cuțit drept).

4, Configurarea cursului de reparare mecanică

Numărul de corecție este 21, iar corecția calculatorului și corecția mecanică vor fi schimbate. Alimentarea va fi verticală, iar dacă cuțitul nu poate trece prin, R va fi crescută fără a lăsa nicio marjă.

5. Aspect egal de înălțime

Pentru a merge pe fața închisă, pe fața deschisă, dacă este patru roti, trebuie să închideți fața, dacă este patru roti sau nu patru roti, trebuie să alegeți gama și înălțimea (o anumită arcură în cuțitul grosime), pentru situația de deschidere grosime: distanța de prelucrare a oricărui plan este mai mică de un diametru de cuțit, dacă este mai mare de un diametru de cuțit, trebuie să utilizați un cuțit mai mare sau de două ori mai înaltă formă.

6, Linii de curbare

Cu cea mai bună uniformitate și fragilitate, potrivit pentru cuțitul ușor, de multe ori poate fi înlocuit cu alte forme înalte.

7. căi de radiatie

Potrivit pentru situații cu găuri mari în mijloc (utilizați mai puțin). Atenție: Atunci când utilizați un cuțit flexibil, dacă cuțitul nu este ascuțit, prea lung sau piesa de prelucrat este prea adâncă, ar trebui să fie înfășurată în jurul și să nu fie mutată în sus sau în jos; Cele două părți ale unghiului ascuțit din piesa de prelucrat trebuie împărțite în două căi de tăiere, care nu pot fi traversate. Cel mai bine este să extindeți marginea tăierii netede (folosind un arc pentru a avansa și retrage tăierea).

unghi clare

1. Curățarea colțului se referă aici la punctele moarte bidimensionale, care nu au fost atinse în procesele anterioare. Dacă cuțitul ușor trebuie să ajungă într-o anumită zonă, colțul trebuie curățat mai întâi înainte de cuțitul ușor. Pentru colțuri care sunt prea mici, prea mari și prea adânci, mai multe cuțite pot fi folosite pentru a le curăța. Nu folosiți un cuțit mic pentru a curăța prea multe zone.

2. Colțuri 3D clare: Faceți unele sloturi mici, unele colțuri 3D.

3. Pentru cuțite ușor de rupt, este necesar să se ia în considerare situații cum ar fi cuțite subțiri, lungimea excesivă și volumul mare de prelucrare (în principal în direcția z și direcția adâncimii).

4. Calea cuțitului: Folosind o formă bidimensională, numai unghiurile mici (R0.8) și unghiurile planice bidimensionale pot fi curățate; Utilizarea căilor paralele de cuțit; utilizarea unui contur de înălțime egală; Există un tip de suprafață curbată care nu poate fi atinsă cu un cuțit sau un colț mort care nu poate fi atins de formă. Cuțitul trebuie să fie sigilat mai întâi, iar apoi colțul trebuie curățat.

Zhongguang

1. Zhongguang: Materialele din oțel și granulele fine care sunt suprafețe curbate au un efect Zhongguang.

2. Principiu: Atunci când tăiați cu un cuțit mare, ar trebui să existe mai multă marjă între straturi. Pentru a obține rezultate mai bune atunci când tăiați cu un cuțit ușor,

3, caracteristici: curățare rapidă, cuțit mare poate zbura, de asemenea, alimentare mare, spațiu mare; Nu trebuie să vă preocupați de calitatea suprafeței; Piesele de lucru plane nu trebuie să fie luminoase; Piesa de lucru de înaltă formă nu are nevoie de lumină medie, atunci când forma de înaltă formă se deschide grosime poate fi un pic mai fin pentru a pune cele două procese împreună, un pic mai fin se referă la marginea de suprafață și distanța dintre strat și strat; Nu este nevoie de lumină medie, un alt factor important este materialul de lucru, cu cât materialul este mai dur, luați în considerare lumina medie; Direcția de prelucrare a luminii medii cu cuțitul ușor deschis mai bine în raport cu lucrurile prelucrate vor funcționa bine și uniform.

Cuţit uşor

Cuțitul ușor trebuie să îndeplinească cerințele de asamblare ale diferitelor produse și matrițe, astfel încât este necesar să fie foarte precauți și să ofere setări diferite de cale de cuțit și setări de parametri în funcție de cerințe diferite.

1. Înălțimea de tăiere și înălțimea finală a cuțitului ușor sunt ambele schimbate la 0, cu un design de toleranță în 1 fir și nu este necesară filtrarea (cu cât piesa de prelucrat este mai mică, cu atât toleranța este mai mică, ceea ce afectează aspectul).

2. matrița frontală și suprafața de despărțire ar trebui să obțină cea mai bună netezire, matrița din spate poate fi secundară, iar alte suprafețe care nu se potrivesc și evită golul pot avea pete aspre.

3. Proiectarea căii cuțitului este determinată de următorii factori:

Aspect specific (cum ar fi suprafețe plate și alte suprafețe), suprafețe abrupte și plate.

Există un unghi ascuțit între cele două părți (dacă ascuțite, separați-le).

● Cererile celor două părți sunt diferite (dacă trebuie să lăsați margine, cât de mult margine, cerințele de luciditate sunt diferite).

Problema protejării suprafeței în cuțitul ușor este o problemă majoră, iar suprafața deja prelucrată trebuie protejată împotriva erorilor în timpul prelucrării și protejată în conformitate cu cerințele suprafeței de protecție. Protecție de rază, protecție zero indiferent de eroare, interval de înălțime și interval plan; Protecția suprafeței de protecție.

Problema extinderii căii de tăiere este că într-un cuțit neted, cel mai bine este să faceți un avans circular și să vă retrageți atunci când calea de tăiere ajunge la margine, altfel suprafața va fi ușor extinsă în avans.

Problema ridicării cuţitului în cuţitul uşor. Ridicarea unui cuțit pierde timp, așa că încercați să evitați ridicarea acestuia cât mai mult posibil.

Metoda 1: setarea spațiului cuțitului (spațiu mic)

Metoda 2: Acoperiți și sigilați zona de ridicare a cuțitului (spațiu mic)

Metoda 3: Evitarea decalajelor (decalajele mari)

Metoda 4: Extindeți la aceeași înălțime atunci când conturul este de înălțime egală

Pentru a evita vibrațiile și deteriorarea piesei de prelucrat, trebuie să se realizeze prima alimentare din exteriorul piesei de prelucrat. Toate cuțitele ușoare trebuie să fie echipate cu alimentare.

Uzura uneltelor de tăiere: Atunci când piesa de prelucrat este mare, sunt necesare mai multe unelte de tăiere pentru a lustrui aceeași piesă de prelucrat.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque