Prelucrarea de precizie poate fi împărțită în patru categorii: prelucrarea de tăiere a uneltelor, prelucrarea abrazivelor, prelucrarea specială și prelucrarea compozită.

Odată cu dezvoltarea tehnologiei de prelucrare, au apărut multe noi mecanisme de prelucrare, în special în prelucrarea de precizie, în special în microfabricație. În funcție de mecanismul de formare și caracteristicile pieselor. Este împărțit în trei categorii: prelucrarea de îndepărtare; prelucrarea combinată și prelucrarea deformării. Prelucrarea de îndepărtare, cunoscută și sub numele de prelucrare a separării, este utilizarea forței, căldurii, electricității, luminii și a altor metode de prelucrare pentru a îndepărta o porțiune de material dintr-o piesă de prelucrat, cum ar fi tăierea, șlefuirea, prelucrarea electrică etc. Prelucrarea combinată este utilizarea metodelor fizice și chimice pentru atașarea (depunerea), injectarea (infiltrarea) și sudarea unui strat de materiale diferite pe suprafața piesei de prelucrat, cum ar fi galvanizarea, depunerea vaporilor, oxidarea, carburarea, lipirea, sudarea etc. Procesarea deformării este utilizarea forței, căldurii, mișcării moleculare și a altor mijloace de deformare a unei piese de prelucrat, schimb ându-i dimensiunea, forma și proprietățile, cum ar fi turnarea, forjarea etc.

Conceptul de prelucrare vizibilă a depășit mijloacele tradiționale de prelucrare a eliminării, cu caracteristici precum acumularea, creșterea, deformarea și altele, subliniind în același timp tratamentul de suprafață și formând tehnologia de prelucrare a suprafeței.

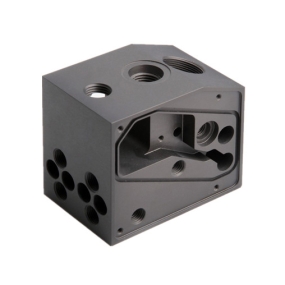

În comparație cu tehnologia fără așchii, avantajele prelucrării de precizie (tăiere) sunt în primul rând faptul că are o rată ridicată de îndepărtare a materialului și o bună economie. De exemplu, acest lucru este adevărat în comparație cu tehnologia de prelucrare a plasmei cu laser; Acest lucru se datorează faptului că acest proces poate atinge o rată ridicată de îndepărtare a materialelor doar prin furnizarea unei cantități mari de energie în prezent; Pe de altă parte, există încă probleme cu privire la dacă piesele prelucrate pot îndeplini cerințele privind precizia dimensională și a formei. Prelucrarea sub presiune fără așchii este utilizată în principal pentru producția pe scară largă, adesea necesitând tăierea ulterioară pentru a obține forma finală calificată a piesei de prelucrat. Prin urmare, principalul avantaj al prelucrării mecanice (de tăiere) este că poate obține o precizie ridicată a piesei de prelucrat.

În comparație cu tehnologia fără așchii, avantajele prelucrării de precizie (tăiere) sunt în primul rând faptul că are o rată ridicată de îndepărtare a materialului și o bună economie. De exemplu, acest lucru este adevărat în comparație cu tehnologia de prelucrare a plasmei cu laser; Acest lucru se datorează faptului că acest proces poate atinge o rată ridicată de îndepărtare a materialelor doar prin furnizarea unei cantități mari de energie în prezent; Pe de altă parte, există încă probleme cu privire la dacă piesele prelucrate pot îndeplini cerințele privind precizia dimensională și a formei. Prelucrarea sub presiune fără așchii este utilizată în principal pentru producția pe scară largă, adesea necesitând tăierea ulterioară pentru a obține forma finală calificată a piesei de prelucrat. Prin urmare, principalul avantaj al prelucrării mecanice (de tăiere) este că poate obține o precizie ridicată a piesei de prelucrat.

Prelucrare mecanică de precizie" style="font-family: linii egale; font-size: 14px; white-space: normal; ">Aplicațiile de prelucrare mecanică sunt extinse, în special, în conformitate cu tendința de tendință a producției în serie mică, cerințele din ce în ce mai mari privind precizia formei și dimensiunii pieselor de lucru deschid noi domenii mai largi pentru prelucrare mecanică. Utilizarea toornurilor necesită în mod natural o varietate de prelucrare a întornirii, dar trebuie remarcat, de asemenea, tendința de a concentra procesele de prelucrare, cum ar fi forajul, frezarea, frezarea și tăierea dinților, pe un singur toorn (integrarea procesului), care este metoda de prelucrare a mașinilor-unelte compuse în centrele de prelucrare de frezare.

Dificultatea tehnică a prelucrării de precizie este ridicată, cu factori de influență multipli, acoperire largă, intensitate ridicată a investițiilor și personalitate puternică a produsului.

Dificultatea tehnică a prelucrării de precizie este ridicată, cu factori de influență multipli, acoperire largă, intensitate ridicată a investițiilor și personalitate puternică a produsului.

1.1 Mecanismul de prelucrare. Pe lângă precizia metodelor tradiționale de prelucrare, metodele netradiționale de prelucrare (prelucrare specială) s-au dezvoltat rapid. În prezent, metodele tradiționale de prelucrare includ în principal tăierea de precizie cu unelte de tăiere diamantată, șlefuirea de precizie cu discuri diamantate micro pulbere, tăierea de mare viteză de precizie și șlefuirea de precizie a benzii de nisip; Metodele de prelucrare netradiționale includ în principal procesarea fasciculelor de înaltă energie, cum ar fi fasciculul de electroni, fasciculul de ioni, fasciculul laser, descărcarea electrică, procesarea electrochimică, fotolitografia (gravare), etc. Și metode de prelucrare compozită, cum ar fi măcinarea electrolitică, măcinarea magnetică, lustruirea fluidului magnetic și honing cu ultrasunete cu mecanisme de prelucrare compozită au apărut. Studiul mecanismului de prelucrare este baza teoretică și punctul de creștere al noilor tehnologii pentru prelucrarea de precizie și ultra precizie.

1.2 Materiale prelucrate. Materialele prelucrate de prelucrare de precizie au cerințe stricte în ceea ce privește compoziția chimică, proprietățile fizice și mecanice, proprietățile chimice și proprietățile de prelucrare, acestea ar trebui să aibă textură uniformă, performanță stabilă și nu defecte macroscopice sau microscopice at ât exterior, cât și intern. Numai materialele prelucrate care îndeplinesc cerințele de performanță pot obține rezultatele așteptate ale prelucrării de precizie.

1.3 Echipamente de prelucrare și echipamente de proces. Prelucrarea de precizie ar trebui să aibă o precizie ridicată, rigiditate ridicată, stabilitate ridicată și mașini-unelte automatizate, unelte de tăiere diamantată corespunzătoare, unelte de tăiere cu nitrură cubică de bor, roți de polizat diamantată, roți de polizat cu nitrură cubică de bor și dispozitive corespunzătoare de înaltă precizie, rigiditate ridicată și alte echipamente de proces pentru a asigura calitatea prelucrării.

1.4 Testare. Prelucrarea de precizie trebuie să aibă tehnici de testare corespunzătoare pentru a forma un sistem integrat de prelucrare și testare. Există trei metode pentru detectarea prelucrării de precizie: detectarea offline, detectarea in situ și detectarea online.

1.5 Mediul de lucru. Prelucrarea de precizie necesită lucrul într-un anumit mediu pentru a atinge parametrii tehnici în ceea ce privește precizia și calitatea suprafeței. Condițiile mediului de lucru includ în principal cerințe pentru temperatură, umiditate, purificare și prevenire a vibrațiilor, precum și cerințe speciale pentru zgomot, lumină, electricitate statică, radiații electromagnetice și alte aspecte.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque