1. Selectați în mod rezonabil scule de tăiere pe baza diferitelor categorii de prelucrare

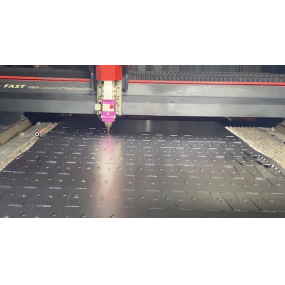

Centrul de prelucrare poate finaliza mai multe procese, dar diferitele procese de prelucrare necesită diferite tipuri de unelte.

Principiul general de alegere a uneltelor ar trebui să urmeze: ușurința de reglare a dispozitivului, rigiditatea bună, durabilitatea și precizia ridicată. În condiția îndeplinirii cerințelor de prelucrare, alegeți un mâner mai scurt pentru a îmbunătăți rigiditatea prelucrării uneltei. Când alegeți uneltele, trebuie să vă obișnuiți cu dimensiunile uneltelor și dimensiunile suprafeței piesei prelucrate.

De exemplu, atunci când prelucrați conturul periferic al pieselor plate, se recomandă utilizarea frezelor de capăt. Atunci când frezați suprafețe plate, se recomandă alegerea mașinilor de frezat cu lame din aliaj dur. Tăierea dură este, de asemenea, utilizată pentru prelucrarea suprafeței materiilor prime și se recomandă utilizarea mașinilor de frezat porumb cu lame din aliaj dur. Alegerea uneltelor de tăiere adecvate este necesară pentru a asigura un proces de prelucrare fără sudură și pentru a preveni erorile de prelucrare cauzate de uneltele necorespunzătoare, care pot duce la coliziuni ale uneltelor.

2. După selectarea sculelor de tăiere, este important să se prevină funcționarea necorespunzătoare în viitor

Funcționarea necorespunzătoare a unui centru de Prelucrare CNC cu cinci axe este, de asemenea, o cauză majoră a coliziunii uneltelor.Unele operațiuni necorespunzătoare nu sunt adesea datorate neglijenței sau neglijenței, ci mai degrabă lipsei de poziționare cuprinzătoare și precise și de înțelegere a procesului de prelucrare.

A. Eroare de măsurare a uneltei. Erorile de măsurare a sculelor duc la neconcordanțări cu prelucrarea și duc la coliziunea sculelor.

Propunere de soluție: Selectați instrumente fiabile de măsurare a sculelor și utilizați metode standard de măsurare.

B. Alegerea greșită a embrionilor. La selectarea embrionilor de prelucrare, nu se ia în considerare starea reală a prelucrării, embrionii de prelucrare sunt prea mari sau se produc cuțite din cauza neconformității cu setările de procedură.

Propunere de soluție: Selectați preforma în funcție de setările programului înainte de procesare și verificați dimensiunile, Selectați unealta de tăiere după ce luați în considerare pe deplin procesul de prelucrare și starea embrionului brut. De asemenea, ar trebui luate în considerare circumstanțe speciale, cum ar fi deformarea termică a blanei și uzura de prelucrare a uneltei.

C. Eroare de blocare. Prinderea necorespunzătoare în timpul procesului de prelucrare poate duce, de asemenea, la coliziuni de scule.

Propunere de soluție: Combinați procesul de prindere cu condițiile reale de prelucrare pentru a preveni erorile operaționale.

Nivelul de automatizare al centrelor de prelucrare cu cinci axe este foarte ridicat. Deși tehnologia CNC a adus multe facilități operațiunilor de prelucrare, există, de asemenea, unele probleme ascunse, cum ar fi incidente de coliziune a sculelor cauzate de erori de programare.

După finalizarea programului, verificați-l pentru a preveni erorile parametrilor. Actualizați lista de programe în timp util și efectuați verificările și verificările corespunzătoare. Înainte de procesare, verificați datele detaliate ale programului, cum ar fi ora și data scrierii programului cu cinci axe și confirmați că noul program poate rula normal înainte de a continua procesarea. Atunci când este necesar, piesele de încercare pot fi realizate, iar producția loturilor poate fi efectuată numai după calificarea pieselor de încercare.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole