Rezumatul procedurilor de prelucrare mecanică și estimarea prețurilor

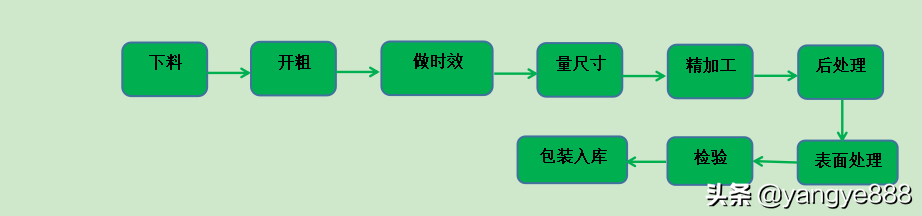

1,Etape mecanice de prelucrare:

1) Tăiere: Utilizați un ferăstrău pentru a tăia materialul corespunzător în dimensiunile aproximative ale pieselor care urmează să fie prelucrate. (În general, lăsați o marjă de 5-8mm pentru lungime și lățime)

2) Prelucrare dură: Folosind echipamente cum ar fi strunguri, mașini de frezat și tăiere de sârmă pentru a prelucra forma dură a pieselor necesare de desen, eliminând cea mai mare parte a permisiunii de blană.

3) Eficiența timpului: Eficiența timpului este împărțită în eficiența naturală a timpului și eficiența artificială a timpului. Îmbătrânirea naturală se referă la permiterea piesei de prelucrat să stea timp de 24 de ore sau mai mult, în timp ce îmbătrânirea artificială se referă la tratarea termică a piesei de prelucrat într-o cutie sau cuptor cu temperaturi ridicate. Scopul îmbătrânirii este de a elimina stresul și de a reduce deformarea piesei de prelucrat în timpul procesului de frezare de precizie.

4) Dimensiunea măsurării: După îmbătrânire, piesa de prelucrat va suferi un anumit grad de deformare și este necesar să se măsoare din nou dimensiunea pentru a determina marja.

5) Prelucrare de precizie: Urmați strict dimensiunile cerute de desen pentru prelucrarea de precizie pentru a satisface dimensiunile piesei de prelucrat necesare de desen. Pentru piesele de prelucrat cu cerințe de înaltă precizie, procesele de prelucrare semi-precizie vor fi aranjate după cum este necesar înainte de prelucrarea de precizie.

6) Post procesare: Acest proces va fi intercalat în procesul anterior, în funcție de tipul piesei.

1. Fitter: inclusiv daltă, ferăstrău, arhivare, corectare, găurire, filetare, îndepărtarea burilor, șlefuire și instalarea șuruburilor pe piese de prelucrat.

2. mașină de șlefuit: Când este necesară o precizie ridicată pentru cercul exterior, gaura interioară și fața de capăt a piesei de prelucrat, este necesar să lăsați o marjă după procesul de prelucrare de precizie și să utilizați o mașină de șlefuit pentru șlefuire.

3. mașină de alezat: Pentru găurile care necesită o precizie ridicată în dimensiune, formă și poziție, utilizați o mașină de alezat pentru prelucrare.

4. testare: Testarea suprafeței este necesară atât pentru piesele standard șurub, cât și pentru piesele sudate pentru a asigura rezistența piesei de prelucrat.

7) Tratamentul suprafeței: După finalizarea prelucrării piesei de prelucrat, tratamentele de suprafață, cum ar fi oxidarea obișnuită, anodizarea pulsului, oxidarea dură, pasivarea, sablarea, vopsirea etc. trebuie aplicate pe suprafața piesei de prelucrat pentru a obține efecte estetice și anti-oxidare.

8) Inspecție: Este necesar să inspectați piesa tratată de suprafață, inclusiv informații cheie, cum ar fi diferite dimensiuni și culori, pentru a asigura conformitatea cu cerințele de desen.

9) Ambalare și depozitare: ambalarea pieselor inspectate și depozitarea lor împreună cu certificatul de conformitate, raportul de inspecție și alte documente.

2,Compoziția cotației pentru piese prelucrate

1) Materiale: Calculați costurile materialelor pe baza densității și prețului materialelor necesare pentru diferite piese de prelucrat. ( ρ= M/v)

2) Ore de lucru: incluzând în principal orele de funcționare manuale și orele de procesare a echipamentelor, prețul este calculat pe baza salariilor orare ale personalului și a taxelor orare ale echipamentelor * timpul de funcționare a programului. (Programare)

3) Taxa de tratare a suprafeței: Prețul este calculat pe baza diferitelor procese de tratare a suprafeței necesare de desenul piesei de prelucrat.

4) Profit: În funcție de funcționarea și scara companiei, se calculează cotația profitului proporțional pe baza prețurilor menționate mai sus.

5) Impozit: Contabilitatea impozitelor pe baza formatului de facturare si a punctelor fiscale cerute de tara.

6) Transport: Taxele corespunzătoare vor fi percepute în funcție de diferite metode de transport. (Exemplele includ transportul aerian de marfă, logistica, livrarea expres etc.)

3,Programul de lucru al procesului

Timpul necesar pentru finalizarea unui proces, ore de proces = ore de pregătire + timp de bază

Timpul de pregătire se referă la timpul consumat de lucrători pentru a se familiariza cu documentele de proces, a primi spații libere, a instala corpuri de fixare, a regla mașinile unelte, a alinia poziții zero și a dezasambla corpurile de fixare.

Timpul de bază este timpul necesar pentru procesarea unui program de proces.

4,Metoda de estimare a costurilor cotației (această metodă se aplică produselor produse în masă pentru referință)

Cost de procesare = (costul materialului + taxa de procesare) * 1.2 ~ 1.5 (inclusiv taxa de gestionare, eșantionul și coeficienții de lot mici * 3 ~ 5)

Costul materialului = greutate (densitate * volum) * preț unitar (yuan/kg)

Taxă de procesare = ore de proces * preț unitar (yuan / oră)

5,Prețurile comune ale aluminiului și oțelului:

Conform anunțului producătorului

8,modelul taxei de imprimare 3D

De obicei, se percepe în funcție de greutatea materialelor utilizate (yuan/g) (taxe suplimentare vor fi percepute dacă sunt necesare alte tratamente)

Prețurile materialelor utilizate în mod obișnuit sunt următoarele:

9,Sudare:

1) Sudarea tijei de sudură: utilizată în principal pentru sudarea între fier și fier. Stratul de oxid de pe suprafața tijei de sudură poate fi utilizat pentru a izola aerul și a proteja margela de sudură.

2) A doua sudură de protecție: utilizarea dioxidului de carbon ca gaz de protecție pentru a proteja trecerea de sudură, cu un strat de sudură mai gros.

3) Sudarea cu arc de argon: Metoda de sudare cea mai utilizată pe scară largă, care utilizează gazul de argon ca gaz de ecranare pentru a proteja trecerea de sudură. Temperatura de sudare este ridicată, iar stratul de sudare este subțire și ferm. Poate fi utilizat pentru sudarea oțelului, aluminiului și aliajelor de titan.

4) Sudare cu laser: sârmă de sudare cu dizolvare cu laser la temperatură ridicată cu fermitate slabă, utilizată în principal pentru sudarea pieselor decorative.

5) Sudarea în vid: Într-un mediu de vid, sudarea cu arc de argon este utilizată pentru sudare, asigurându-se că margela de sudură și piesa de prelucrat sunt izolate de aer și sudarea este fiabilă. Metoda principală pentru sudarea aliajelor de titan.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque