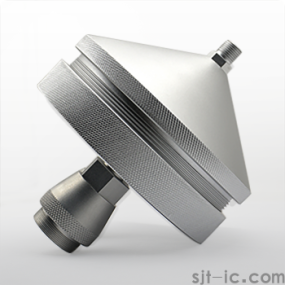

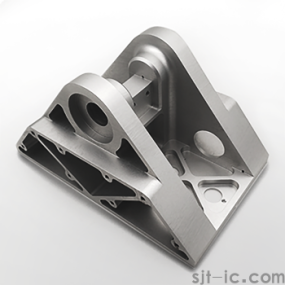

Компания Ema Technology Co., Ltd. является одним из ведущих китайских профессиональных производителей прецизионных металлических деталей, основанных в 2006 году, в основном занимается обработкой с ЧПУ, металлическими штамповками, обработкой листового металла и другими операциями.

Металлическая штамповка - это метод обработки металла, основанный на пластической деформации металла, который использует пресс - форму и штамповочное оборудование для давления на листовой материал, так что листовой материал создает пластическую деформацию или разделение, чтобы получить детали (штампованные детали) с определенной формой, размером и характеристиками. Процесс штамповки занимает важное место в процессе изготовления кузова автомобиля.

Металлическая штамповка может использоваться для обработки мелкой вогнутой формы металла, требования к обработке формы относительно высоки, и этот процесс подходит только для массового производства. Этот процесс имеет высокую точность в обработке, толщина материала не претерпела значительных изменений. Когда отношение глубины к диаметру уменьшается, процесс обработки очень похож на глубокий штамп, и ни один из этих процессов не значительно уменьшает толщину материала.

Массовое производство деталей требует комплексного использования различных процессов формования и резки на основе ступенчатой подачи. Ряд форм необходим для быстрой обработки. При обработке деталей на ранее сформированных деталях иногда требуется повторная операция. Некоторые детали могут потребовать пяти или более операций, что отражает количество процессов. Этот процесс позволяет перерабатывать металлические пластины в цилиндрические, конические и полусферические формы. Средняя частота процесса в сочетании с штамповкой, прессованием, так что вся конструкция имеет очень много вариантов, например, при обработке фланцевых краев, асимметричной ступицы и формы с перфорацией, характеристики этого процесса замечательны.

Техническая записка

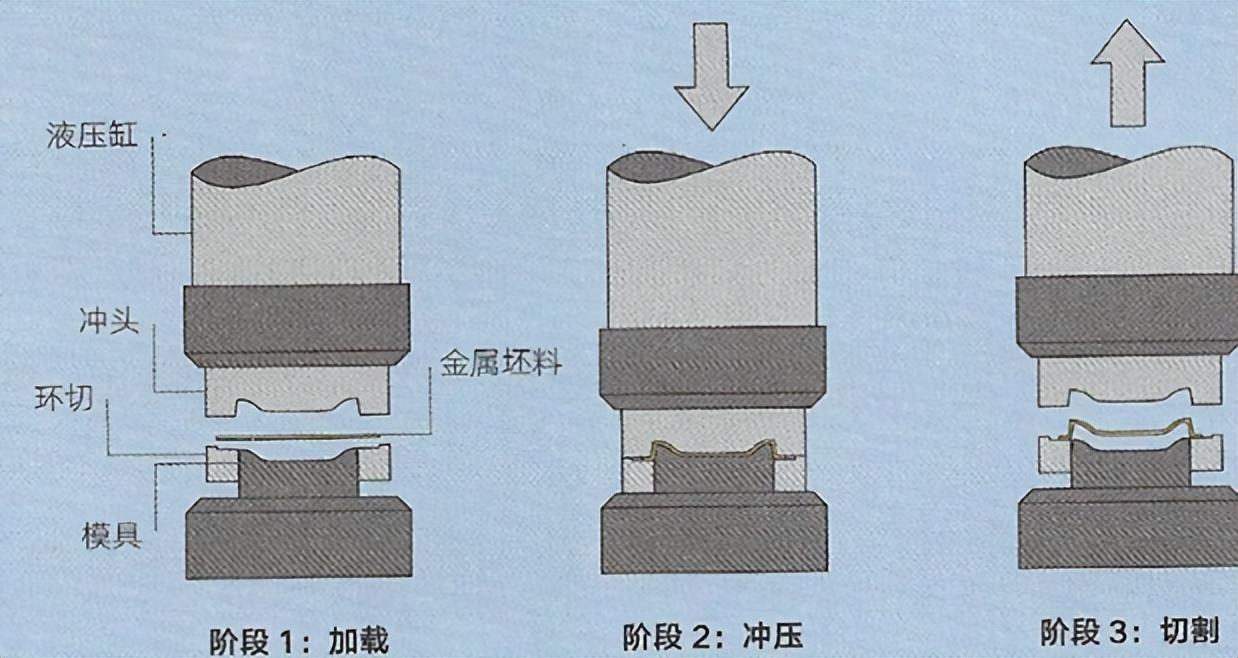

Металлическая штамповка - это конкретный процесс, выполняемый на пресс: передача мощности на штамп через гидравлический цилиндр или механическое устройство (например, кулачковый пресс). Гидравлический цилиндр обычно выбирается, потому что он имеет равномерное давление на протяжении всего цикла штамповки, но механическое устройство также занимает место в металлообрабатывающей промышленности.

Пробки и формы являются специальными и, как правило, выполняются только для одной операции формования или пробоя. Во время работы металлическая заготовка обычно загружается на рабочий стол. Затем прижмите штамп и выполните формовку детали в течение одного такта.

После завершения формовки отсоединитель перемещается вверх и вытягивает детали, в это время удаляя детали. Иногда формование деталей - это непрерывный процесс, который проходит через процесс штамповки после обработки. Это то, что обычно называют непрерывным процессом формования.

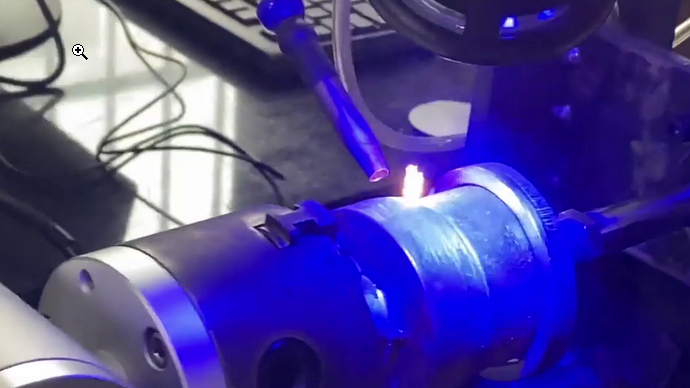

При таких технологических условиях обработанные металлические детали переносятся на рабочий стол для последующей обработки. Этот процесс может осуществляться вручную или с помощью переходных рельсов. Большинство систем автоматизированы и обрабатываются на высоких скоростях. Следующим этапом операции может быть обработка под давлением, штамповка, закатка или другая вторичная обработка.

Типичное применение для обработки штамповки очень широко. Подавляющее большинство крупномасштабных процессов обработки металлов в автомобильной промышленности - это штамповка или экструзия, включая кузов, дверную облицовку и обшивку.

Этот процесс применяется при обработке корпусов металлических камер, корпусов телефонов, телевизоров, бытовых приборов и MP3 - плееров. Этот процесс также применяется в кухонном и офисном оборудовании, инструментах и ножах. Внешняя форма и внутренняя структура деталей могут быть обработаны с помощью этого процесса.

Соответствующая технология мелкосерийного производства деталей через обработку листового металла, металлическое вращение или изгиб. Эти процессы могут создавать формы, похожие на штампование металлов, но требуют более высоких трудовых навыков.

Хотя процесс штамповки похож на процесс глубокой штамповки, существуют более очевидные различия. При глубине более 1 / 2 диаметра деталь должна быть удлинена, чтобы уменьшить толщину стенки. Это требует медленной работы постепенно, чтобы избежать чрезмерного растяжения и разрыва материала.

Сверхпластическое формование может использовать простую операцию для производства более крупных и более глубоких деталей. Однако эта обработка ограничивается алюминием, магнием и титаном, поскольку для этого требуется, чтобы материал был сверхпластичным.

Металлический профиль после формования качества обработки сочетает в себе растяжимость и прочность металлического материала детали, повышая жесткость и яркость.

Если требования к поверхностным эффектам не являются особенно строгими, детали просто нужно немного обработать заусенцы после деформации. Пескоструйная обработка используется для уменьшения шероховатости поверхности. Детали также могут быть дополнительно обработаны путем распыления порошка, окраски или гальванического покрытия.

Возможности проектирования Это способы быстрого и точного создания неглубоких вогнутых форм из листов. Круглые, квадратные и многоугольники могут использовать этот процесс.

Тонкостенные детали могут повысить прочность деталей за счет ребра и таким образом снизить вес и затраты на обработку. Выбор подходящей формы может быть использован для обработки профилей со сложными кривыми и сложными поверхностями. Аналогичной технологией, способной выполнить эту работу, является обработка листового металла, но для этого требуются высококвалифицированные рабочие. Мягкие формы могут применяться при обработке листового металла и штамповке металла. Одна сторона этой формы изготовлена из жесткого каучука и может оказывать достаточное давление на штамп, чтобы сформировать металлическую заготовку.

Обработка штамповки осуществляется на вертикальной оси. Таким образом, вогнутые углы образуются при втором штампе. Вторичная штамповка включает в себя деформацию давления, удлинение резки и закат края.

Первая операция штамповки может уменьшить только 30% диаметра плохого материала. Непрерывные операции могут уменьшить диаметр на 20%. Это означает, что обработка некоторых деталей требует определенного количества непрерывных штампов.

В процессе глубокой штамповки процесс часто ограничивается способностью машины к обработке, размер станка определяет размер заготовки, такт определяет длину растяжения. Период обработки определяется степенью сложности хода и деталей.

Толщина штампованной нержавеющей стали составляет от 0,4 до 2 мм, при этом максимально возможна обработка листов толщиной 6 мм, но на них влияет форма формы.

Применимые материалы Многие металлические пластины могут быть обработаны с помощью этого процесса, такие как углеродистая сталь, нержавеющая сталь, алюминий, магний, чаша, медь, латунь и цинк.

Стоимость обработки, потому что обработка требует высокопрочной металлической формы, стоимость формы относительно высока. Полупругие резиновые формы дешевле, но по - прежнему требуют одностороннего металлического инструмента и подходят только для мелкосерийного производства.

Цикл обработки очень короткий, за 1 минуту можно обработать от 1 до 100 деталей. Для замены и настройки формы требуется определенное время.

Затраты на рабочую силу ниже из - за высокой степени автоматизации. Полировка значительно увеличит затраты на рабочую силу.

Экологическое воздействие Все отходы могут быть рециркулированы. Для изготовления долговечных изделий можно использовать металлоштамповочный процесс.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque