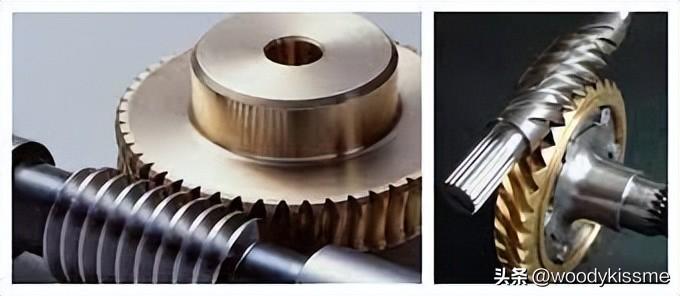

Вилочное колесо представляет собой специальную шестерню, зацепленную с червяком. Обрезка зубчатой части червячного колеса обычно выполняется с помощью зубчатого роликового станка, в основном двумя способами резки зубов и ножа. Недавно друзья спросили, как настроить угол установки при обработке червячных колес и на что нужно обратить внимание, и сегодня мы поговорим об этом.

При изготовлении прецизионных червячных колес после выкатывания или резки зубов может быть проведена точная обработка, такая как бритье, хонингование или исследование зубов.

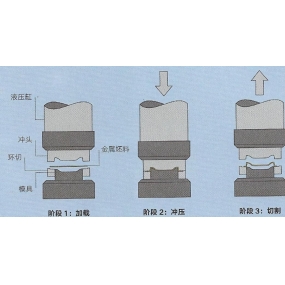

Скачать зубы 0

Используйте червячный ролик с теми же основными параметрами, что и рабочий червяк, и вырезайте форму зуба по принципу растяжения. Если зуб катится радиальным путем подачи, то ролик и изделие катятся по передаточному соотношению Z 2 / Z 1 (Z 1 - число резьбовых головок рабочего червяка, Z 2 - число зубчатых червяков червяка), и они постепенно приближаются до тех пор, пока центральное расстояние не будет равно центральному расстоянию при зацеплении рабочего червяка с червяком. При прокрутке зуба методом тангенциальной подачи станок в дополнение к обеспечению вращения инструмента, но также имеет осевую подачу; В то же время рабочий стол станка также должен увеличить соответствующее дополнительное вращение, чтобы достичь растяжения в движение, что требует использования дифференциальной цепи. Поэтому точность обработки методом тангенциальной подачи, как правило, не так хороша, как метод радиальной подачи, но качество поверхности зуба лучше и не создает корневого явления. Точность нарезанных червячных колес обычно достигает 6 - 8 ступеней (JB162 - 60). Прецизионный червячный ролик должен быть выполнен с использованием высокоточного роликового ножа на высокоточном червячном роликовом станке, а также может быть установлен на универсальном зубчатом станке с механическим или электронным устройством коррекции ошибок цепи передачи для повышения точности обработки, максимальная точность обработки до 3 уровней.

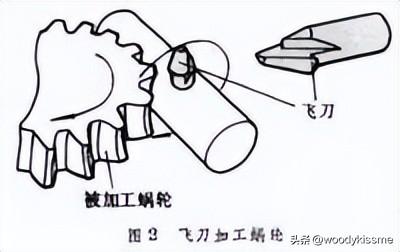

Нож режет зубы

Летающий нож - это зуб червячного ролика. Перерез ножа может быть использован только методом тангенциальной подачи, на зубчатом станке можно повернуть нож на неделю червячного колеса Z 1 зуб, в сочетании с тангенциальной подачей ножа и дополнительным вращением рабочего стола, также можно вырезать правильную форму зуба в соответствии с принципом растяжения, точность до 7 - 8 ступеней. Летающий нож прост в изготовлении, но имеет низкую производительность резки зубов и подходит для использования в единичных производственных и ремонтных работах.

Основные параметры бритвы для червяка те же, что и для рабочего червяка. Вилочное бритье зубов, как правило, с помощью зубчатой машины, вы можете привести червячное колесо к свободному бритье зубов, вы также можете принудительно брить зубы под управлением цепи привода станка, качество и точность поверхности зуба после бритья улучшились.

После шлифования зуба и зубчатого червячного колеса или зубчатого ножа, чтобы улучшить качество поверхности зуба и улучшить контакт червячного колеса с червячным зацеплением, зуб может быть хонингован или исследован на зубчатом станке. Хонинговальный инструмент - это хонинговальный червяк, изготовленный из смеси абразива и пластмассы и смолы, отлитых на основе; при изучении зуба шлифовальный червяк, изготовленный из чугуна, плюс абразивный агент и червяк для исследования.

Вот различные методы обработки червячного колеса, наша сегодняшняя тема: при нарезке червячного колеса, как установить червячный ролик, какие проблемы следует обратить внимание при нарезке:

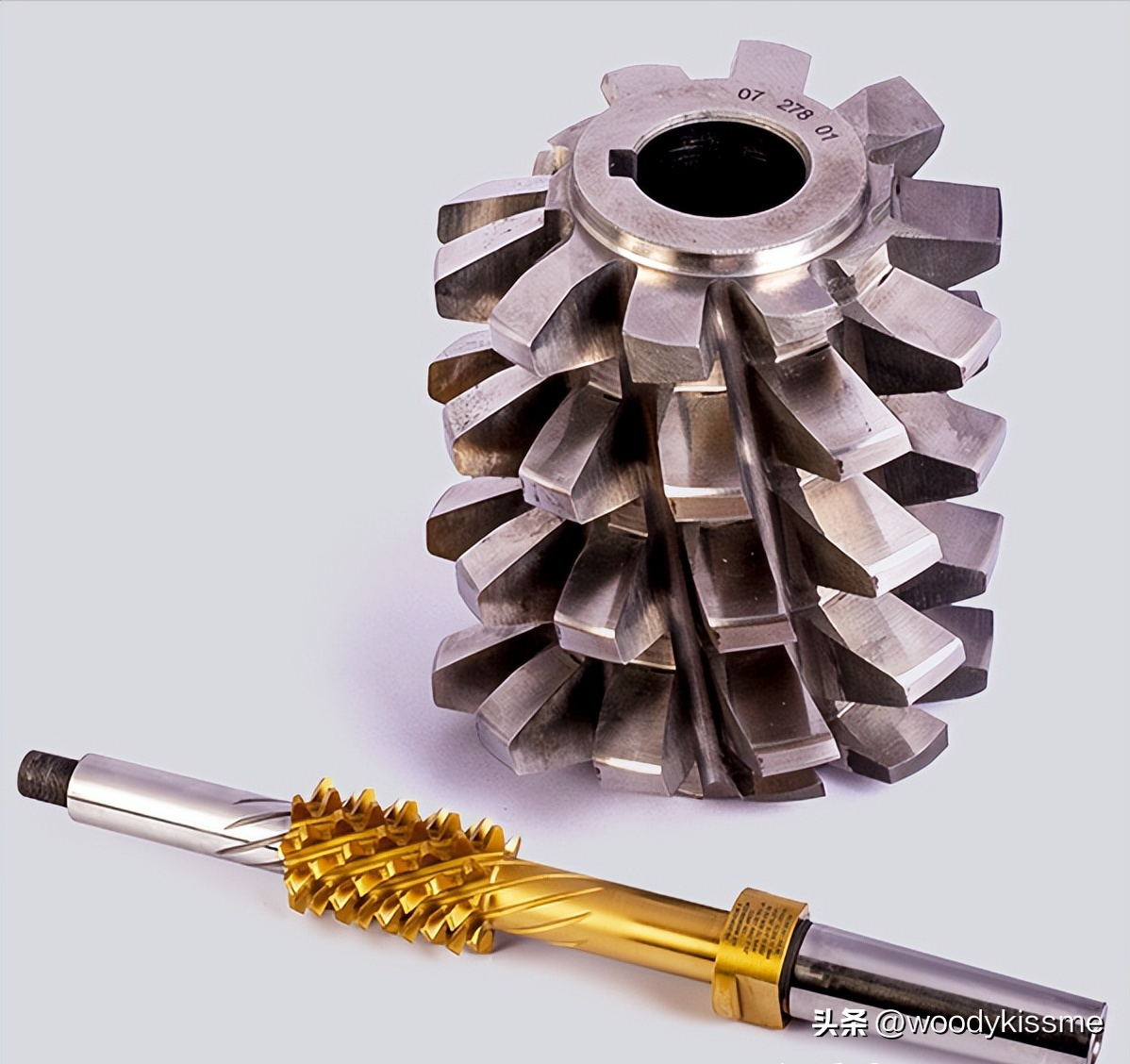

Обычный червячный ролик

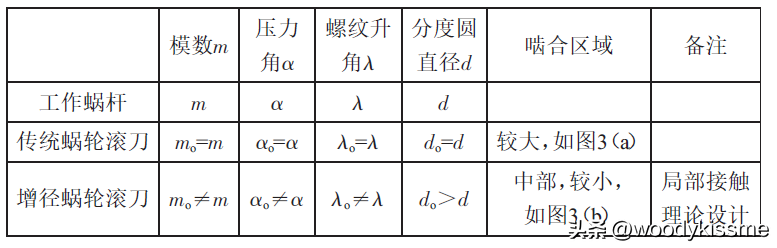

Обычно, когда мы обрабатываем червяк, основной червяк, используемый стандартным червячным роликом (далее именуемым роликом), соответствует рабочему червяку, сцепленному обработанным червяком, его основные параметры, такие как модуль, угол давления, диаметр делительной окружности, количество головок, направление спирали и угол подъема спирали, согласуются с червяком фазированного зацепления, и при обработке червяка расстояние между центром обработки ролика и рабочим центром такое же, что и обработанный червяк теоретически могут обеспечить правильное зацепление.

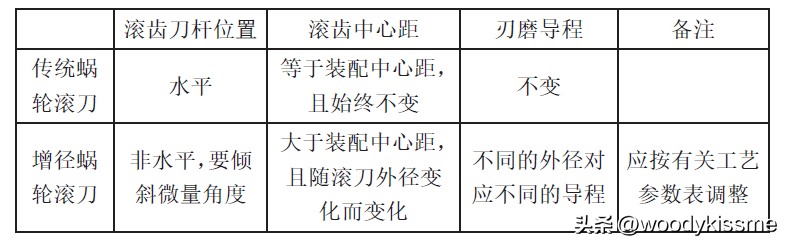

Когда обычный ролик катится червяком, ролик находится в рабочем положении рабочего червяка, то есть нож находится в горизонтальном состоянии, и червяк представляет прямое поперечное пространство сцепления, медленно от диаметра до резания, когда расстояние до рабочего центра, то ролик заканчивается, и червяк прокручивается.

2. Расширенный червячный ролик (большой наружный ролик), но фактическое производство обнаруживает, что эффект зацепления червячного колеса, обработанного традиционным роликом, часто не является идеальным, а приводное крутящее усилие также трудно достичь желаемых требований, разработка и использование увеличенного червячного ролика решают эту проблему. Ниже приводится краткое описание характеристик, основных принципов проектирования и правильного использования червячного ролика с увеличенным диаметром.

Растяжной червячный ролик спроектирован с использованием теории локального контакта, диаметр делительной окружности ролика выполнен немного больше, чем круг деления рабочего червяка (не двойственный), так что теоретически это не локальный контакт, а « точечный контакт», но при загрузке и использовании, из - за упругой деформации точечный контакт становится небольшим локальным контактом, контактная поверхность эллиптическая, тем самым удовлетворяя требованиям концентрации пятна зацепления в середине.

Эта точечная контактная передача, с одной стороны, преодолевает недостатки ухудшения смазочных свойств из - за приближения линии вторичного мгновенного контакта линейного контакта с червяком к направлению относительной скорости, тем самым повышая эффективность передачи колесной системы; С другой стороны, из - за снижения чувствительности качества передачи к ошибкам вторичного изготовления и установки червяка, что снижает требования к точности вторичного изготовления и установки червяка. Также допускается, что червячный ролик имеет больше перемалывания, что эффективно продлевает срок службы ролика. В некоторых случаях круг деления червяка слишком мал, что приводит к трудностям изготовления ролика, плохой прочности, увеличение диаметра может решить эту проблему, так что производство ролика возможно.

Принцип проектирования червячного ролика с увеличенным диаметром соответствует принципу зацепления спиральной шестерни, так что нормальная основа основного червяка ролика равна нормальной базе рабочего червяка. Нормальный угол давления на окружности основного червячного узла ролика после увеличения диаметра остается неизменным, как и рабочий червяк, количество головок остается неизменным, оба модуля одинаковы.

Как правило, сначала выбирается процент увеличения круга деления, а размер увеличения обычно выбирается на основе испытаний и опыта. Его размер зависит от типа червяка обработанного червячного колеса и размера контактной области, как правило, червяк получает большое значение при одной головке и небольшое значение при многоголовке. Конечно, можно также вычислить, но вычислительный процесс относительно сложен.

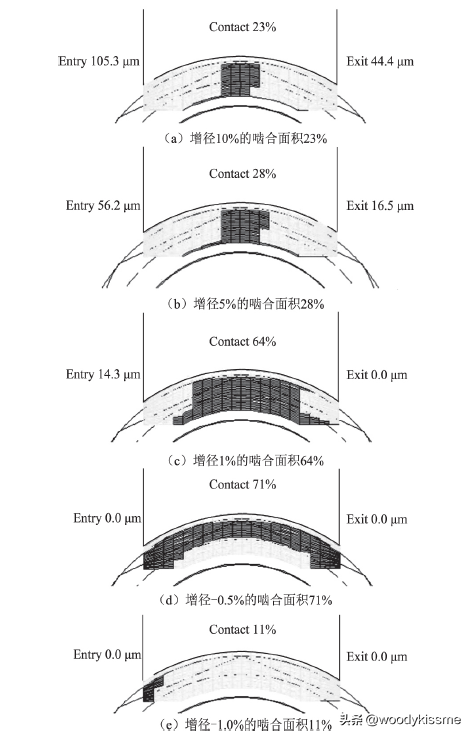

Увеличение диаметра и площадь зоны воздействия

Увеличение диаметра и площадь зоны воздействия

Как правило, увеличение диаметра является более значительным и может быть достигнуто на 20% или даже больше в зависимости от опыта, и увеличение рассчитывается в соответствии с этим требованием.

Известны: червяк mx, α x (αn), d (r), λ, n (m - модуль, α - угол давления, d - диаметр делительного круга, r - радиус, Лямбда - угол подъема резьбы, n - число головок) и ширина червяка b2. Нижний и средний знаки означают, что тот, кто содержит o, означает нож, а тот, кто не содержит o, означает рабочий червяк; Нижний индекс x указывает осевое направление, n - нормальное направление, 2 - червячное колесо.

Угол спирали червяка: β = 90 - λ

Увеличение радиуса окружности шарнира составляет fr, а радиус окружности шарнира после увеличения - ro, тогда:

ro=r+Fr

cos βo = rcos (β) / ro

mxo=mxsinβ/sinβo

Соответствующая прибавка к центру при прокрутке зуба:

ΔA=Fr

Угол установки зубчатого ролика: SA = β 0 - β

После перемалывания ролика щитом угол установки необходимо пересчитать из - за уменьшения внешнего диаметра ролика. В общем дизайне роликовых ножей учитывается проблема шлифовки. Таким образом, при проектировании к предыдущей основе добавляется добавленная стоимость - дельта р (резервная величина, как правило, около 0,1 м), когда:

ro'=ro+Δr

do'=2ro'

tan βo & # 39; = tan (βo) (ro + дельта r) / ro

λo'=90-βo'

ΔA'=Fr+Δr

На этом этапе угол установки должен быть: SA & # 39; = β-βo'

4. Основные различия между червячными ножами с увеличенным диаметром и обычными роликами, основанные на вышеуказанных принципах проектирования, показывают, что модуль с увеличенным диаметром больше не равен модулю исходного червяка, а немного меньше модуля исходного червяка; Угол подъема резьбы также отличается от исходного значения.

Структурные различия между увеличенным червячным роликом и традиционным червячным роликом

Разница в использовании червячных роликов с увеличенным диаметром и традиционных червячных роликов

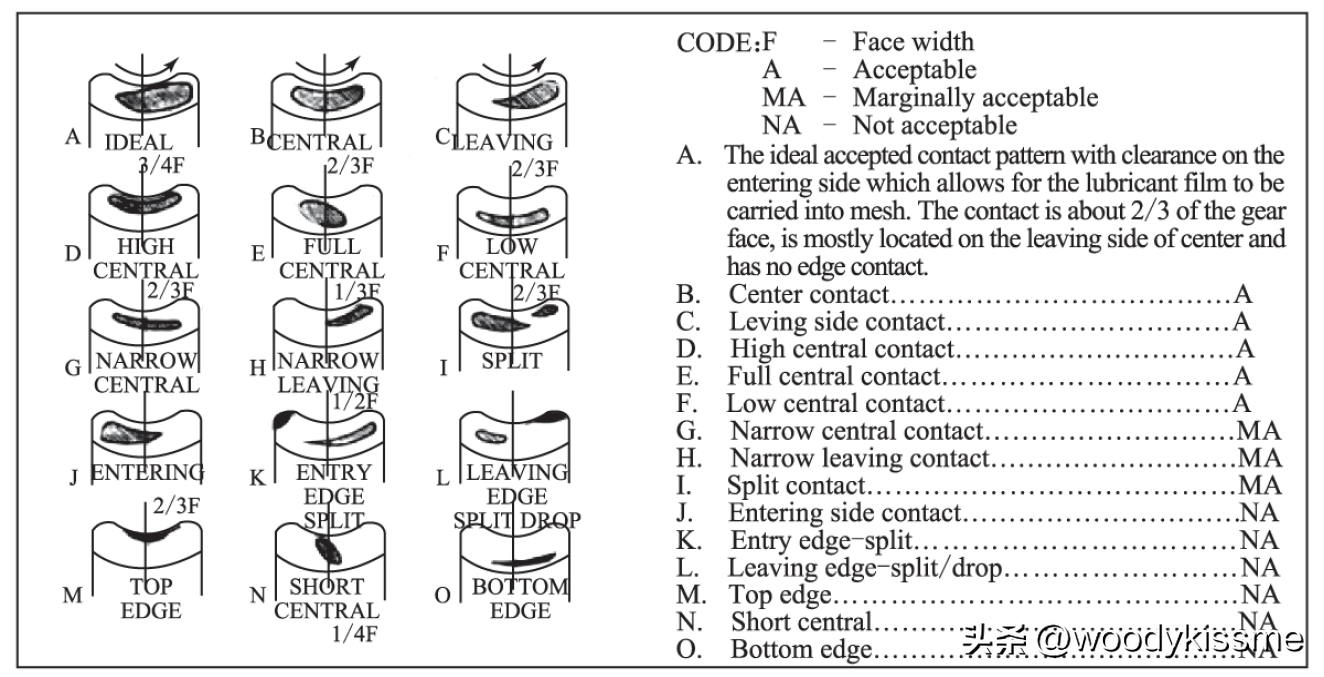

5.Метод использования червячного ролика с увеличенным диаметром Поскольку угол подъема резьбы червячного ролика с увеличенным диаметром больше не равен углу подъема резьбы рабочего червяка, нож при обработке червяка больше не горизонтален, а должен быть поднят на небольшой угол установки (обратите внимание на направление). Расстояние центра ролика также не равно расстоянию центра сборки, но немного больше, чем расстояние центра сборки. После шлифования лезвия ножа из - за уменьшения диаметра, изменения параметров, в результате чего каждый раз при выкрутке зуба все вышеперечисленное должно следовать изменениям, поэтому при обработке червячного колеса с помощью ролика с увеличенным диаметром первое червячное колесо должно быть проверено на контактное пятно, в соответствии с ситуацией контактного пятна, а затем тонко отрегулировано угол установки ролика, чтобы убедиться, что контактное пятно червячного колеса находится в середине червячного колеса, чтобы официально начать обработку червячного колеса для достижения желаемого эффекта.

Для обеспечения того, чтобы угол спирали червячного колеса, обработанного роликом с увеличенным диаметром, соответствовал требованиям чертежа, при установке ролика с увеличенным диаметром необходимо свернуть нож под углом. Что касается того, как изменяются эти технологические параметры, поставщик инструментов обычно предоставляет таблицу настройки параметров.

Примечание: (1) После измельчения лезвия необходимо заново измерить значение наружного диаметра ролика.

(2) Обеспечить правильный угол установки и центральное расстояние.

(3) Наблюдение за пятнами зацепления, своевременная регулировка угла установки.

Если эта статья вам поможет, пожалуйста, сделайте комплимент, спасибо!

Я woodykissme, который регулярно делится контентом о механической передаче и обработке шестерен, и маленькие партнеры, заинтересованные в этом, могут следить за мной. Хотелось бы обсудить с вами:

Методы проектирования и обработки шестерни, связанные с проектированием, изготовлением и использованием инструментов для обработки шестерни.

Методы проектирования и вычисления зубчатых ножей, разработка соответствующих приложений, вторичная разработка CAD автоматическое рисование и другие связанные технические проблемы. Применение инструмента, параметры резания инструмента, покрытие и срок службы, проблемы обработки и решения и другие проблемы.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque