1. Определения

Композиты - это новые материалы, из которых люди оптимизируют комбинацию компонентов материалов разных свойств с использованием передовых технологий подготовки материалов. Композиты общего определения должны удовлетворять следующим условиям:

(i) Композиты должны быть искусственными, это материалы, спроектированные и изготовленные людьми в соответствии с их потребностями;

(ii) Композит должен состоять из двух или более компонентов материала с различными химическими и физическими свойствами, состоящих из комбинации в виде, пропорции и распределении, которые предназначены, с очевидным интерфейсом между компонентами;

(iii) Он имеет структурную проектируемость и может выполнять композитный конструкционный дизайн;

(iv) Композитные материалы не только сохраняют преимущества свойств каждого компонента, но и получают комплексные свойства, которые не могут быть достигнуты одним компонентом, благодаря взаимодополняемости и корреляции свойств каждого компонента.

Композитные материалы делятся на две основные категории: металлические и неметаллические. Металлические матрицы обычно включают алюминий, магний, медь, титан и его сплавы. Неметаллические матрицы в основном синтетические смолы, каучук, керамика, графит, углерод и так далее. Усиленные материалы в основном стекловолокно, углеродное волокно, борное волокно, аралоновое волокно, карбид кремния, асбестовое волокно, кристаллическая борода, металл.

2. Классификация

Композит представляет собой смесь. Он сыграл большую роль во многих областях, заменив многие традиционные материалы. Композиты делятся по своему составу на металлические и металлические композиты, неметаллические и металлические композиты, неметаллические и неметаллические композиты. По своим структурным характеристикам они подразделяются на:

Композиты, армированные волокнами. Различные волокнистые арматуры композируются в основной материал. Такие, как волокнистый армированный пластик, волокнистый армированный металл и так далее.

Композитные материалы со слоем. Состоит из различных поверхностных материалов и стержней. Обычно поверхность имеет высокую прочность, тонкую; Материал сердечника легкий, низкая прочность, но с определенной жесткостью и толщиной. Они делятся на два типа: сплошной и сотовый.

Тонкозернистые композиты. Твердые мелкие частицы равномерно распределены по матрице, такой как дисперсионные упрочненные сплавы, металлическая керамика и так далее.

Смешанные композитные материалы. Состоит из двух или более армированных фазовых материалов, смешанных в одном матричном фазовом материале. По сравнению с обычным монофазным композитным материалом, его ударная прочность, прочность на усталость и вязкость к разрыву значительно улучшились и имеют особые характеристики теплового расширения. Разделяется на внутрислойное смешивание, межслойное смешивание, смешивание заполнителей, внутрислойное / межслойное смешивание и сверхсмешанные композиты.

Композиты можно разделить на две основные категории: структурные композиты и функциональные композиты.

Структурный композит - это материал, используемый в качестве несущей конструкции, в основном состоящий из усиленных элементов, способных выдерживать нагрузку, и базовых элементов, которые могут соединять усиленные тела в целые материалы и в то же время играть роль передающей силы. Усилители включают в себя различные виды стекла, керамики, углерода, полимеров, металлов и натуральных волокон, тканей, бороды, листов и частиц, а матрицы имеют полимеры (смолы), металлы, керамику, стекло, углерод и цемент. Из различных армированных тел и различных матриц может быть сформирован широкий спектр структурных композитов, названных в честь используемых матриц, таких как композиты на основе полимеров (смол) и т. Д. Конструктивный композит характеризуется тем, что конструкция компонентов может быть выполнена в соответствии с требованиями силы материала в использовании, и, что более важно, может быть выполнена композитная конструкция, то есть улучшенная конструкция распределения тела, может разумно удовлетворить потребности и сэкономить материал.

Функциональные композиты, как правило, состоят из функциональных и базовых компонентов, матрица не только играет роль целого, но и создает синергию или усиливает функцию. Функциональный композит - это композит, который обеспечивает другие физические свойства, кроме механических. Например: электропроводность, сверхпроводимость, полупроводимость, магнетизм, пьезоэлектричество, демпфирование, поглощение волны, проницаемость, трение, экранирование, огнестойкость, теплоизоляция, звукопоглощение и т. Д. Подчеркивает определенную функцию. Они называются функциональными композитами. Функциональный композит состоит в основном из функционального и усиленного тела и матрицы. Функциональное тело может состоять из одного или нескольких функциональных материалов. Композиты многофункциональных тел могут иметь несколько функций. В то же время могут возникнуть новые функции из - за сложного эффекта. Многофункциональные композиты являются направлением развития функциональных композитов.

Композиты также можно разделить на две категории: общие и передовые.

Часто используемые композиты, такие как стеклопластик, состоят из стекловолокна и других низкопроизводительных усилителей и обычных полимеров (смол). Из - за его низкой цены, удалось значительно развить, широко используется в судах, транспортных средствах, химических трубопроводах и резервуарах для хранения, строительных конструкций, спортивных товаров и так далее.

Передовые композиты относятся к композиционным материалам, состоящим из высокопроизводительных армированных тел, таких как углеродное волокно, аралон равен высокопроизводительным термостойким полимерам, а затем включает металлическую основу, керамическую основу и углеродную (графитовую) основу, а также функциональные композиты. Хотя их производительность превосходна, но цена относительно высока, в основном для оборонной промышленности, аэрокосмической промышленности, точной техники, подводных лодок, роботизированных конструкций и высококачественных спортивных принадлежностей.

3. Применение

Основными областями применения композиционных материалов являются:

В аэрокосмической сфере. Благодаря хорошей тепловой устойчивости композитных материалов, удельной прочности и высокой удельной жесткости, их можно использовать для изготовления крыльев и переднего фюзеляжа самолета, спутниковых антенн и их опорных конструкций, крыльев солнечных батарей и корпусов, корпусов крупных ракет - носителей, корпусов двигателей, конструкций космических челноков и т. Д.

2) Автомобильная промышленность. Поскольку композит обладает специальными вибрационными демпфирующими свойствами, амортизирует и уменьшает шум, обладает хорошей устойчивостью к усталости, легко ремонтируется после повреждения и облегчает формирование в целом, поэтому его можно использовать для изготовления кузова автомобиля, силовых элементов, приводного вала, рамы двигателя и его внутренних компонентов.

В области химической, текстильной и машиностроительной промышленности. Материалы из углеродного волокна и смоляной матрицы с хорошей коррозионной стойкостью могут использоваться для производства химического оборудования, текстильных машин, бумажных машин, копировальных машин, высокоскоростных станков, прецизионных приборов и т. Д.

В области медицины. Композиты из углеродного волокна обладают отличными механическими свойствами и не поглощают рентгеновские лучи и могут использоваться для изготовления медицинских рентгеновских аппаратов и ортопедических кронштейнов. Композиты из углеродного волокна также имеют биотканевую совместимость и совместимость крови, хорошую стабильность в биологической среде, а также используются в качестве биомедицинских материалов. Кроме того, композиты используются для изготовления спортивных изделий и в качестве строительных материалов.

4. модифицированный композиционный материал из фосфата циркония

В последние годы полимерные / неорганические слоистые нанокомпозиты привлекли большое внимание из - за их многогранных превосходных характеристик, большое количество исследований показывает, что при небольшом содержании нанонеорганических наполнителей механические свойства композитов, тепловые свойства и т. Д. могут быть значительно улучшены. В настоящее время существует много исследований по неорганическим слоистым и полимерным нанокомпозитам, таким как монтированные и вогнутые почвы, но относительно мало исследований по полимерным / фосфатным циркониевым нанокомпозитам.

Слоистая структура α - ZrP стабильна и может поддерживать более стабильную слоистую пластину после введения объекта в слой, а ее ионообменная емкость велика и имеет такие характеристики, как управляемое отношение длины к диаметру и более узкое распределение размеров частиц, которые могут быть использованы для подготовки полимерных / слоистых неорганических нанокомпозитов. Для увеличения расстояния между слоями фосфата циркония и содействия его удалению в полимерной матрице, а также для повышения совместимости между слоем фосфата циркония и полимерной матрицей требуется органическая модификация a - ZrP. Альфа - ZrP, как правило, органически модифицируется мелкими молекулами амина или спирта посредством реакции протонизации - OH или водородной связи внутри и снаружи их слоёв, а также может быть выполнена большая молекулярная вставка, но из - за небольшого расстояния между слоями большая молекулярная прямая вставка сложнее и обычно требует предварительной поддержки малых молекул, прежде чем обмениваться с крупными молекулами.

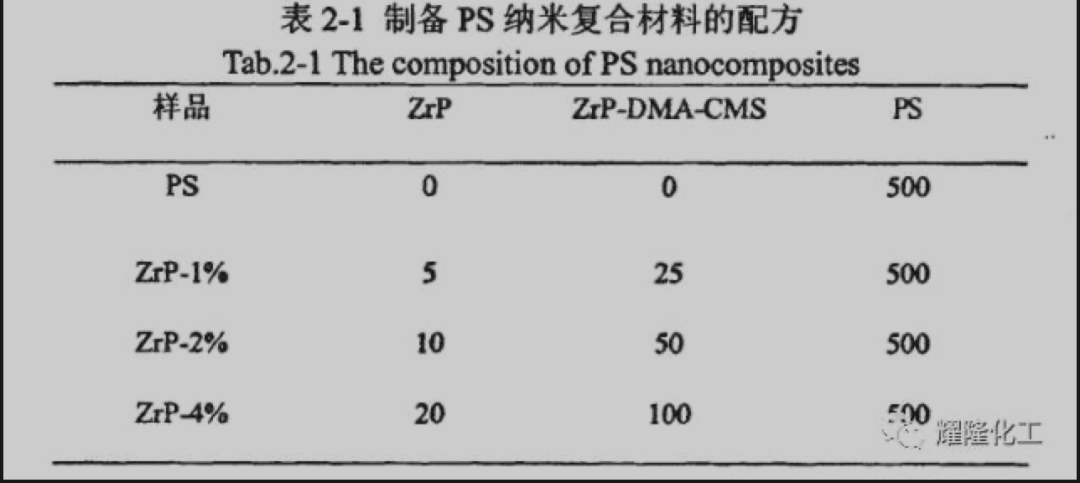

Для синтеза длинноцепочечных четвертичных аммониевых солей (DMA - CMS) использовался восемнадцатилетний диметилтретамин (DMA) и парахлорметилстирол (CMS), а альфа - ZrP после предварительного натяжения метамфетамином обменивался с DMA - CMS на органически модифицированный фосфат циркония (ZrP.DMA.CMS). Этот органически обработанный фосфат циркония смешивается с плавлением PS, чтобы получить нанокомпозит PS / органически модифицированный фосфат циркония, и были изучены его структура и свойства.

Анализ XRD показывает, что длинноцепочечный тетаминат DMA - CMS легче вставлять между слоями α - ZrP после предварительного натяжения метиламина, а после стратификации расстояние между слоями фосфата циркония увеличивается с 0,8 нм до 4,0 нм, эффект интерполяции очевиден. Измененный DMA - CMS фосфат циркония (ZrP - DMA - CMS) и PS с помощью двойного винтового экструзии нанокомпозитных материалов, по сравнению с ZrP - DMA - CMS, расстояние между слоями от 4,0 нм до 4,3 нм, часть полистирола в слой фосфата циркония.

Механический анализ показывает, что при содержании фосфата циркония в 1% прочность на растяжение, модуль упругости, удлинение разрыва и ударная прочность нанокомпозитов с органической модификацией фосфата циркония увеличились на 4%, 21%, 8% и 43% соответственно. Однако по мере увеличения содержания фосфата циркония прочность на растяжение, модуль упругости, удлинение разрыва и ударная прочность нанокомпозитов демонстрируют тенденцию к снижению, прочность, жесткость и вязкость материала начинают снижаться. Добавление соответствующего количества органически модифицированного фосфата циркония ZrP - DMA - CMS имеет определенный эффект усиления на PS.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque