Краткое описание листового металла и обзор отрасли:

1 С развитием автомобилестроения, связи, ИТ и ежедневного производства металлов обработка листового металла становится все более популярной, понимание обработки листового металла становится еще более необходимым.

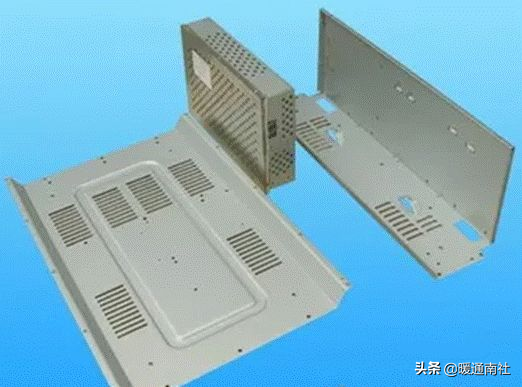

2. Обработка металлических листов, профилей и труб вручную или механическим способом для изготовления деталей с определенной формой, размером и точностью называется обработкой листового металла; Широко используется в вентиляции, кондиционировании трубопроводов и производстве их компонентов.

3, листовой металл в основном изготовлен из металлических листовых пластин и труб, так как он имеет легкое качество, более высокую прочность и жесткость, форма может быть произвольно сложной, расход материала меньше, больше не требует механической обработки, гладкой поверхности и других характеристик, поэтому в повседневной жизни и промышленном производстве широко используется, таких как бочки, тазы, вентиляционные трубы, трубопроводы для транспортировки материалов, обработка автомобильного покрытия и т. Д. Кроме того, он также может быть применен к ремонтируемым и другим работам вне автомобиля.

4, Обработка металлической тонкой пластины, как правило, относится к срезу, изгибу, прокатке, перевёрнутым формованиям и другим методам. Как правило, процесс штамповки листового материала называется процессом штамповки листового материала, в то время как процесс формования листового материала вручную или механически называется добавлением листового металла.

Материалы из листового металла:

1, электролитическая пластина: SECC (N) (дактилоскопическая стойкость), SECC (P), DX1, DX2, SECD (растягивающая пластина). Твердость материала: HRB50 + - 5, растягивающая пластина: HRB32 ~ 37

2, холоднокатаные пластины: SPCC, SPCD (растягивающая пластина), 08F, 20, 25, Q235 - A, CRS. Твердость материала: HRB50 + - 5, растягивающая пластина: HRB32 ~ 37.

3, алюминиевые листы; AL, AL (1035), AL (6063), AL (5052) и другие.

4, листы из нержавеющей стали: SUS, SUS301 (302303304), 2Cr13, 1Cr18Ni9Ti и другие.

5, другие часто используемые материалы: чистая медная пластина (T1, T2), горячекатаная пластина, пружинная сталь, алюминиево - цинковая пластина, алюминиевый профиль и так далее.

Процесс обработки листового металла:

Процесс обработки листового золота можно в основном разделить на следующие процессы: разметка, срез, сложение, закручивание круга (изгиб), изгиб, укус или сварка, изготовление фланца и верхний фланец. В этом разделе в основном описывается процесс разметки, поворота, поворота, укуса, изгиба и т.д.

(i) Подчёркивание

1. Пластина в основном изготовлена из ровной металлической пластины, поэтому фактический размер поверхности пластины должен быть нарисован на металлической пластине в плоской графике, этот метод называется разверткой разметки.

2. В зависимости от развернутых свойств поверхности, составляющей деталь, делятся на растяжимые и нерасширенные поверхности.

3) Поверхность детали может быть полностью распределена в плоскости без разрывов или морщин, эта поверхность называется растяжимой поверхностью. Плоскость, цилиндр и конус представляют собой развертываемые поверхности. Если поверхность детали не может быть развернута естественным образом и равномерно распределена по плоскости, то поверхность, называемая неразъемной поверхностью, такая как шар, поверхность кольца и спиральная поверхность, является неразъемной поверхностью, которая может быть развернута только приблизительно.

(ii) Методы обработки листового металла

1. Раскроивание: Раскроивание представляет собой разрез материала на требуемую форму в соответствии с разложением. Способов раскрашивания много, в зависимости от типа станка и принципа работы можно разделить на срез, срез, лазерную резку.

1.1 Вырезание - Вырезание необходимой формы с помощью ножниц. Точность может достигать более 0,2 мм, в основном для резки полосы или чистки.

1.2 Удаление - с помощью штампов с ЧПУ (NC) или обычных штампов. Точность обоих способов разгрузки может достигать более 0,1 мм, но первый будет иметь штыки и относительно низкую эффективность при разгрузке, а второй - высокую эффективность, но высокую единую стоимость, подходящую для массового производства.

1.2.1 При разгрузке пресс с ЧПУ фиксируется верхним и нижним штампами, стол перемещается, чтобы вырезать лист и обработать требуемую форму детали. Существуют два основных типа станков с ЧПУ: Tailifu и AMADA.

1.2.2 Обычный штамп представляет собой перемещение через верхний и нижний штампы, при котором необходимая форма материала выталкивается с помощью падающего штампа. Обычный штамп, как правило, должен быть скоординирован с ножницами, чтобы выйти из требуемой формы, то есть сначала вырезать полосу ножницами, а затем подняться на штамп, чтобы вырвать необходимую форму материала.

1.3 Лазерная резка - непрерывная резка листов с помощью лазерного режущего оборудования для получения необходимой формы материала. Он характеризуется высокой точностью и может обрабатывать материалы с очень сложной формой, но стоимость обработки относительно высока.

2 Формирование:

Формирование листового металла является основным методом обработки листового металла. Формирование можно разделить на ручное и машинное. Ручное формование часто используется в качестве дополнительной обработки или отделки и редко используется. Однако при обработке некоторых материалов более сложной формы или подверженных деформации, они все еще не могут быть отделены от ручной формовки. Обработка вручную осуществляется с использованием нескольких простых рабочих приспособлений. В основном используются следующие методы: изгиб, опущение края, закрывание края, арки, закручивание края и калибровка и так далее.

Здесь мы в основном говорим о машинном формовании: изгибе, штамповке.

2.1 Изгиб - верхний и нижний штампы прикрепляются к верхнему и нижнему рабочим столам складного станка, с использованием сервомотора для передачи относительного движения приводного стола, в сочетании с формой верхнего и нижнего штампов для достижения изгиба пластины. Точность формирования изгиба может достигать 0,1 мм.

2.2 Формирование штамповки - использование мощности, создаваемой приводным маховиком двигателя для привода верхней модели, в сочетании с относительной формой верхней и нижней штампов, так что пластина деформируется, чтобы реализовать обработку и формование материала. Точность штамповки может достигать более 0,1 мм. Типовой станок можно разделить на обычный и высокоскоростной.

3 Соединение металлических листов

Вентиляционные трубы и компоненты, изготовленные из металлической тонкой пластины, могут быть соединены с помощью укусов, заклепочных соединений, сварки и других методов. В данном разделе речь идет о соединении укусов.

Поверните края двух пластин (или обе стороны куска), чтобы сжать друг друга, и этот метод соединения называется укусом (укусом шва). Связка листового металла заключается в том, чтобы каким - то образом соединить различные материалы, чтобы получить необходимые продукты. Связь листового металла можно разделить на: сварка, заклепка, резьбовое соединение и так далее.

(i) Соединение с укусом

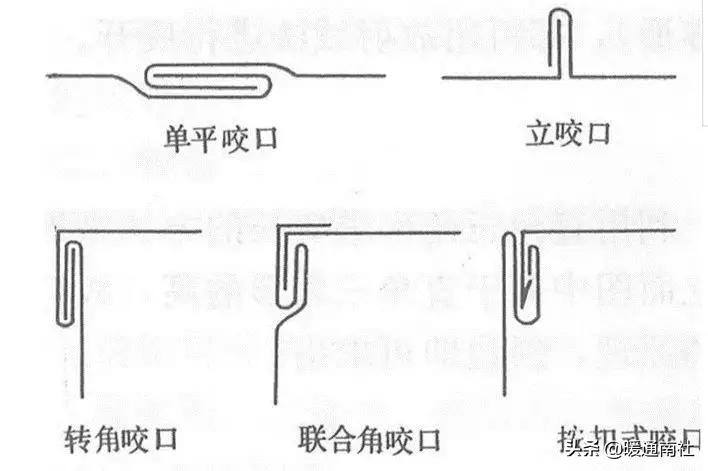

1.Виды укусов

Угольные укусы и кнопки

2. Применение укуса

Различные виды укусов применяются главным образом в следующих областях:

(1) Одноплоский укус используется для сварных швов листов, продольных закрытых швов вентиляционных труб или компонентов.

(2) Одностоечный укус используется для круглых изгибов, изгибов взад и вперед и поперечных швов вентиляционной трубы.

(3) Угловой укус, комбинированный угловой укус, застежочный укус используются для продольных закрытых швов прямоугольных вентиляционных труб или частей и прямоугольных изгибов, трехходовых угловых швов.

(ii) Ширина укуса и удержание

Ширина укуса зависит от толщины пластины изготовленной трубы, как показано в таблице 8 - 1.

Размер остаточного количества укуса зависит от ширины укуса, количества перекрывающихся слоев и используемой механики.

Для одного плоского укуса, одного вертикального укуса, углового укуса на одной из пластин количество, равное ширине укуса, а на другой пластине количество, равное двукратной ширине укуса, поэтому количество укуса равно трехкратной ширине укуса.

Для комбинированных угловых укусов на одной из плит остается количество, равное ширине укуса, в то время как на другой плите остаётся количество, в три раза превышающее ширину укуса и в четыре раза превышающее общую ширину укуса.

4. Запасы для укуса должны оставаться по мере необходимости отдельно по обеим сторонам пластины.

Укус может быть произведен вручную или механически.

1.Ручной укус

Процесс ручного укуса выглядит следующим образом:

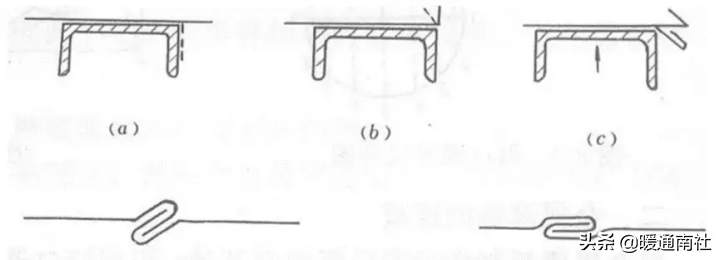

(1) Обработка с одним плоским укусом (на рисунке ниже) помещает на швеллерную сталь лист, предварительно прорезанный изгибом пряжки, так что изгиб пряжки направлен на край швеллера:

(1) Укусные машины имеют линейные укусы и изгибные укусы машины, они могут завершить квадратную, прямоугольную, круглую трубку и изгиб, три прохода, формирование укуса трубы с переменным диаметром, а форма укуса точная, плоская поверхность, одинаковые размеры, высокая производительность, в кондиционировании воздуха, обработке вентиляционных труб, широко используется.

(2) Процесс формирования укуса механический укус заключается в том, чтобы сделать материал пластины через несколько пар желобчатых различных вращающихся роликовых колес, так что изгиб края пластины от малого до большого, последовательные постепенные изменения, постепенное формирование.

(3) При изгибе и скручивании листов из листов для изготовления круглых вентиляционных труб лист должен быть закруглен (изгиб). При изготовлении прямоугольных вентиляционных труб необходимо сложить пластину в квадрат.

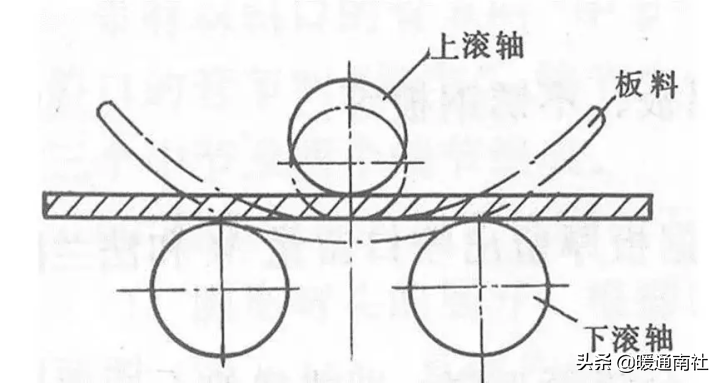

Изгиб пластины проходит через вращающийся ролик, так что метод изгиба пластины называется изгибом, также известным как круг рулона.

1. Основные принципы, основные принципы изгиба, показаны на рисунке. Пластина помещается на нижний ролик, расстояние между верхним и нижним роликами может быть отрегулировано. Когда его расстояние меньше толщины пластины, пластина производит изгиб, так называемый изгиб. При непрерывном катке пластина образует гладкую кривизну в диапазоне, в который она катится (но оба конца пластины остаются прямыми, потому что они не могут катиться, и при формировании детали необходимо попытаться устранить). Таким образом, суть поворота - это непрерывный изгиб.

3.1 Сварка может быть разделена на: сварка CO2, сварка AR, сварка сопротивлением и т. Д.

3.1.1 Принцип сварочной обработки CO2: механическая изоляция воздуха и расплавленного металла защитным газом (CO2) для предотвращения окисления и азотирования расплавленного металла. В основном используется для сварки железа, характеристики: прочное соединение и хорошие герметичные свойства, недостатки: при сварке легко возникает деформация. Сварочное оборудование CO2 в основном состоит из роботизированных сварочных машин CO2 и ручных сварочных машин CO2.

3.1.2 Ар дуговая сварка в основном используется для сварки алюминия и нержавеющей стали. Принцип обработки и преимущества и недостатки, как и CO2, оборудование также делится на роботизированную сварку и ручную сварку.

3.1.3 Принцип работы резистивной сварки: соединить сварочные детали путем нагрева расплавленных сварных деталей с помощью сопротивления, создаваемого током через сварные детали. Оборудование в основном имеет серию Songxing, серию Chilong и так далее.

3.2 Заклепки можно разделить на: нажимные заклепочные соединения и заклепочные соединения. Обычным клепальным оборудованием является клепальный пресс, клепальный пистолет и POP заклепочный пистолет.

3.2.1 Заклепочное соединение под давлением состоит в том, чтобы втиснуть винты и гайки в материал таким образом, чтобы они могли соединяться с другими деталями через резьбу.

3.2.2 Заклепки соединяются заклепками, соединяющими два материала.

Обработка поверхности:

Декоративная и защитная роль поверхностной обработки поверхности продукта признана во многих отраслях промышленности. В отрасли листового металла обычно используются такие методы обработки поверхностей, как гальваническое покрытие, распыление и другие методы обработки поверхностей.

1, гальванизация делится на: цинкование (цветной цинк, белый цинк, синий цинк, черный цинк), никелирование, хромирование и так далее;

В основном на поверхности материала образуется защитный слой, который играет защитную и декоративную роль;

2, распыление краски и опыления два вида, после предварительной обработки материала, распыление краски на поверхность изделия с помощью распылителя, газа, краска на поверхности изделия образует покрытие. после сушки, играет защитную роль;

Ручной изгиб

При производстве оборудования без изгиба или отдельных мелких партий количество изгибов невелико, а изготовление изгибных форм неэкономично, и в этом случае используется ручной изгиб. Основными процессами ручного изгиба являются заливка песка, разметка, нагрев и изгиб.

(1) Для предотвращения деформации сечения стальной трубы при ручном нагнетании песка используются следующие основные методы: наполнение трубы наполнителем (кварцевый песок, канифоль и сплавы с низкой температурой плавления и т.д.). Для стальных труб большого диаметра обычно используется песок. Перед заливкой песка один конец стальной трубы засовывается конической пробкой, на пробке открывается отверстие, чтобы воздух в трубе свободно просачивался при нагревании и расширении, а другой конец трубы после загрузки песка также засовывается пробкой. Песок, загруженный в стальные трубы, должен быть чистым, сухим и плотным.

Для стальных труб большого диаметра, когда использование пробки неудобно, можно использовать стальную пробку.

(2) Подчёркивание для определения длины нагрева стальной трубы

(3) При нагревании и нагревании в качестве топлива могут использоваться древесный уголь, кокс, газ или мазут. Нагрев должен быть медленным и равномерным, температура нагрева обычной углеродистой стали обычно составляет около 1050°C. Холодный изгиб труб из нержавеющей стали и сплавов.

(4) Стальные трубы, нагретые изгибом, могут быть согнуты на ручном устройстве для изгиба труб.

Бендер с сердечником

Бендер с сердечником находится на Бендер, используя ось сердечника, чтобы повернуть трубку вдоль формы. Роль стержневой оси заключается в предотвращении деформации сечения при изгибе трубы. Ось сердечника имеет форму круглого, острого, ложечного, одностороннего, карданного и мягкого вала.

Качество трубы с сердечником зависит от формы, размера и положения, в которое она втягивается.

Безжильное колено

Безжильный изгиб - это использование метода обратной деформации на изогнутом станке для управления деформацией сечения стальной трубы, который позволяет стальной трубе предварительно дать определенное количество обратной деформации перед входом в зону деформации изгиба, в то время как внешняя сторона стальной трубы выпуклая наружу, чтобы компенсировать или уменьшить деформацию сечения стальной трубы при изгибе, тем самым гарантируя качество изгиба.

Безъядерные трубы применяются более широко. Когда радиус изгиба стальной трубы в 1,5 раза превышает диаметр трубы, обычно используются безжильные изгибы. Только для стальных труб с большим диаметром и тонкой толщиной стенки используются трубы с сердечником.

Кроме того, метод изгиба включает в себя верхний изгиб, среднечастотный изгиб, огненный изгиб и экструзионный изгиб.

Стальная труба

Стальные трубы делятся на бесшовные и стальные.

(i) Бесшовные стальные трубы

Бесшовные стальные трубы делятся на горячекатаные трубы, холоднотянущие трубы, экструзионные трубы и так далее. По форме сечения делится на два типа: круглые и гетероморфные, фасонные стальные трубы имеют квадрат, эллипс, треугольник, звезду и так далее. В зависимости от использования, с толстыми стенками и тонкостенными трубами, листовые золотые детали в основном используют тонкостенные трубы.

(ii) Швейные стальные трубы

Швейные стальные трубы также называются сварными стальными трубами, сваренными стальными лентами, с оцинкованными и не оцинкованными двумя видами, первый называется белыми железными трубами, последний называется черными железными трубами.

Спецификации стальных труб представлены в метрической системе внешним диаметром и толщиной стенки, а в британской - внутренним диаметром (дюймы).

Размеры стальных труб маркируются следующим образом: толщина стенок наружного диаметра, например, трубы D60106000

Подключение листового металла:

Листовой металл состоит из многих деталей, которые должны быть соединены определенным образом, чтобы сформировать полный продукт. Обычными методами соединения являются сварка, заклепка, резьбовое соединение и расширение. Подключение между стальными трубами также осуществляется несколькими способами, описанными выше. О сварке, заклепке, резьбовом соединении

Расширение - это метод соединения, который использует деформацию стальных труб и трубных пластин для достижения уплотнения и крепления. Он может использовать механические, взрывные и гидравлические методы для расширения диаметра стальной трубы, так что стальная труба производит пластическую деформацию, стенка отверстия трубы производит эластичную деформацию, используя отскок стенки отверстия трубы, чтобы оказать радиальное давление на стальную трубу, так что соединение между стальной трубой и трубной пластиной имеет достаточную прочность на расширение (растяжение), чтобы гарантировать, что при работе соединения (после напряжения) стальная труба не будет вытянута из отверстия трубы. В то же время он должен обладать лучшей прочностью уплотнения (устойчивостью к давлению), гарантируя при рабочем давлении, что среда в оборудовании не просачивается из соединения.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque