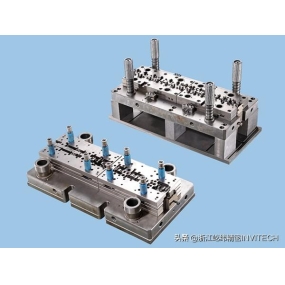

Металлический штамп имеет преимущества легкого веса, тонкой толщины, хорошей жесткости и т. Д., Его допуск на масштаб обеспечивается пресс - формой, как правило, не требует механического резания для использования. Технология и оборудование штамповочных деталей непрерывно развиваются, в дополнение к традиционному использованию прессов и стальных форм для изготовления штамповочных деталей, гидравлическое формование, а также вращающееся формование, сверхпластическое формование, взрывное формование, электрогидравлическое формование, электромагнитное формование и другие специальные процессы штамповки также быстро развиваются, технический уровень штамповки поднимается на новую высоту.

В производстве штамповочных деталей из металла, есть некоторые подробные знания и содержание, поэтому нам нужно учиться, понимать и осваивать, чтобы иметь полное и подробное представление о производстве штамповочных деталей и иметь возможность хорошо выполнять практическую работу, чтобы производить штамповочные детали хорошего качества, чтобы они имели выдающиеся эксплуатационные характеристики. В настоящее время процесс производства изделий из металла можно разделить на четыре части:

1. В соответствии с использованием материала, а также конструкции продукта и т. Д. Для разумного и правильного подтверждения компенсации деформации штамповки.

В соответствии с подтвержденной компенсацией, чтобы выполнить планирование соответствующей формы, а затем штамповать полупродукт или продукт.  3 - Обработка полуфабрикатов в изделия в соответствии с технологическими требованиями.

3 - Обработка полуфабрикатов в изделия в соответствии с технологическими требованиями.

4. Дальнейшая обработка штампованных полуфабрикатов или изделий, в основном, чтобы проверить, есть ли проблемы с дефектами или некоторые неблагоприятные явления, такие как морщины, растяжения и трещины. Кроме того, равномерна ли толщина изделия и является ли его формовочный эффект выдающимся и так далее. В случае возникновения проблем их следует решать своевременно.

Кроме того, в процессе производства штамповки из металла зубы и резьбовая обработка будут вовлечены в аспекты, в основном внутренние и внешние резьбы этих двух аспектов. Что касается внутренней резьбы, то обычно проводится диаметр отверстия под бурением, а также обработка сверху, где размер отверстия под бурением, в основном основывается на спецификациях резьбы, чтобы подтвердить масштаб. Что касается наружной резьбы, то это резьба резьбы или резьбовая втулка и так далее. Кроме того, в этом процессе следует обратить внимание на некоторые подробные вопросы, такие как несогласованность масштаба и несоответствие проверки резьбового калибра и так далее.

Эта статья от EMAR Plus Co., Ltd. Для получения дополнительной информации о EMAR нажмите: www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque