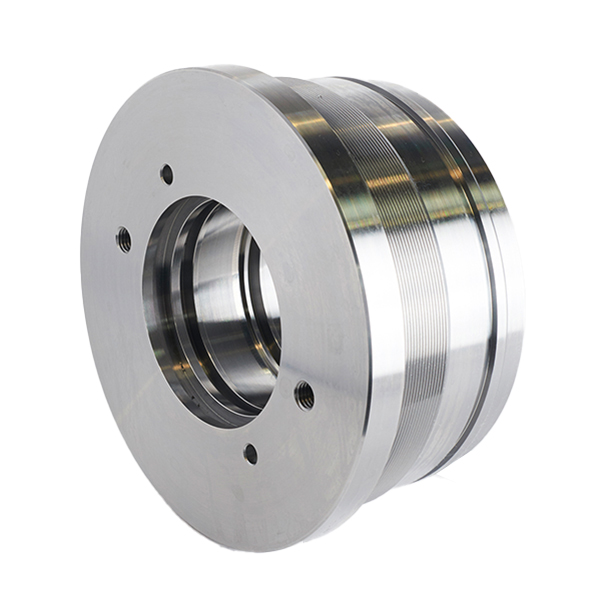

Пятосевая обработка CNC является высокоточным и эффективным способом обработки, но без учета некоторых ключевых факторов могут возникнуть ненужные проблемы с обработкой. Вот некоторые способы избежать ненужных проблем с обработкой:  ① Разумное программирование и планирование пути: использование профессионального программного обеспечения CAM для обеспечения оптимизации пути программирования и уменьшения количества входов и разрезов инструмента. Избегайте резких изменений угла или глубины, чтобы уменьшить концентрацию напряжений и механический удар инструмента. В зависимости от материала детали и типа инструмента, разумно установить параметры резания, такие как скорость резания, скорость подачи и глубина резания. Точное приспособление и позиционирование: используйте подходящее приспособление для обеспечения стабильности и точности изделия в процессе обработки. Регулярно проводить калибровку приспособлений и станков для обеспечения точности позиционирования. Выбор и обслуживание инструмента: в соответствии с материалами детали и требованиями обработки, выберите подходящий тип инструмента и материал. Регулярно проверять износ инструмента, своевременно заменять сильно изношенный инструмент. Используйте охлаждающую жидкость или смазку, чтобы снизить температуру и трение инструмента и продлить срок службы инструмента. Техническое обслуживание и проверка станков: регулярная очистка и обслуживание станков для обеспечения нормальной работы компонентов. Проверьте точность и стабильность станка, например, точность направляющих, шпинделей и других компонентов. Мониторинг и настройка в процессе обработки: мониторинг размеров, формы и качества поверхности в процессе обработки в режиме реального времени с использованием онлайн - контрольного оборудования. В соответствии с результатами мониторинга параметры резания или пути программирования своевременно корректируются для решения возможных проблем. Навыки и подготовка операторов: Операторы должны обладать обширным опытом и навыками обработки CNC. Регулярно обучайте операторов, чтобы улучшить их понимание и контроль процесса обработки. Совершенствование и соблюдение технологической документации: разработка подробной технологической документации, включая этапы обработки, параметры резания, выбор инструмента и так далее. Оператор должен действовать строго в соответствии с технологической документацией, обеспечивая стабильность и последовательность процесса обработки.

① Разумное программирование и планирование пути: использование профессионального программного обеспечения CAM для обеспечения оптимизации пути программирования и уменьшения количества входов и разрезов инструмента. Избегайте резких изменений угла или глубины, чтобы уменьшить концентрацию напряжений и механический удар инструмента. В зависимости от материала детали и типа инструмента, разумно установить параметры резания, такие как скорость резания, скорость подачи и глубина резания. Точное приспособление и позиционирование: используйте подходящее приспособление для обеспечения стабильности и точности изделия в процессе обработки. Регулярно проводить калибровку приспособлений и станков для обеспечения точности позиционирования. Выбор и обслуживание инструмента: в соответствии с материалами детали и требованиями обработки, выберите подходящий тип инструмента и материал. Регулярно проверять износ инструмента, своевременно заменять сильно изношенный инструмент. Используйте охлаждающую жидкость или смазку, чтобы снизить температуру и трение инструмента и продлить срок службы инструмента. Техническое обслуживание и проверка станков: регулярная очистка и обслуживание станков для обеспечения нормальной работы компонентов. Проверьте точность и стабильность станка, например, точность направляющих, шпинделей и других компонентов. Мониторинг и настройка в процессе обработки: мониторинг размеров, формы и качества поверхности в процессе обработки в режиме реального времени с использованием онлайн - контрольного оборудования. В соответствии с результатами мониторинга параметры резания или пути программирования своевременно корректируются для решения возможных проблем. Навыки и подготовка операторов: Операторы должны обладать обширным опытом и навыками обработки CNC. Регулярно обучайте операторов, чтобы улучшить их понимание и контроль процесса обработки. Совершенствование и соблюдение технологической документации: разработка подробной технологической документации, включая этапы обработки, параметры резания, выбор инструмента и так далее. Оператор должен действовать строго в соответствии с технологической документацией, обеспечивая стабильность и последовательность процесса обработки.

Здравствуйте! Добро пожаловать на сайт компании EMAR!

Russian

Russian » »

» »

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque