Обработка и формование пластмасс Tefflon PTFE в основном разделены на четыре вида: формование, формование на ролике, литье на литье, вторичная обработка. Сегодня мы расскажем вам об этих четырех методах обработки и мерах предосторожности:

I. Фторированные пластики

Диафрагма PTFE является роликовым формованием, роликовое формование можно разделить на два процесса одностороннего и многонаправленного ролика, после обработки роликом, мембрана PTFE из оригинальной непрозрачной самоцвета, в полупрозрачный кристаллический цвет.

Односторонний ролик - это мембрана, которая нагревается до прозрачной формы и быстро обрабатывается двумя одинаково вращающимися валками прокатчика. Частота проката контролируется в диапазоне 1,5 - 2,5, общая скорость вращения барабана 20 об / мин.

Многонаправленный ролик - это метод формования мембраны, обработанной спеканием и закалкой, помещенной на прокатную машину для многонаправленного проката и постепенного уменьшения толщины мембраны. Среди них коэффициент проката составляет диапазон 2 - 2,5. Температура барабана должна контролироваться на уровне 150 - 200 °С, а давление пара при нагревании составляет 0,5 - 0,9 МПа. Коэффициент прокатки является важным параметром, слишком большой и слишком маленький для продукта не очень хорошо. Иногда требуется многократное закатывание, чтобы подавить продукт.

II. Формирование фторпластиками

Фторированные пластмассовые формованные обработанные пластины, стержни, втулки, ленты, уплотнительные кольца, диафрагмы и детали с металлическими вставками и т.д.

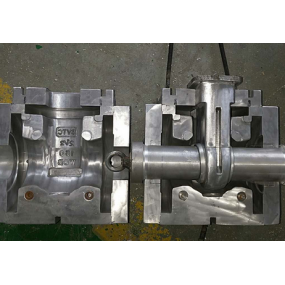

Формирование штамповки состоит из трех этапов: предварительного формования, спекания и охлаждения. Предварительная формовка - это равномерное добавление порошка PTFE в форму и прессование при комнатной температуре в плотные предварительно сформированные изделия (т. е. заготовки); Спекание - это процесс нагрева предварительно сформированного продукта выше температуры плавления, а охлаждение - это процесс снижения температуры спекания до комнатной температуры.

Некоторые фторпластики образуются под давлением при температуре выше температуры плавления, и эта формовочная форма называется термокомпрессионной, а соответствующая форма PTFE называется холодной прессовой.

При штамповке следует обратить внимание на влияние коэффициента сжатия (общий PTFE 4 - 6) и коэффициента усадки формования (общий PTFE 2,6 - 4,5%) на изделие.

Сырье полируется смолой методом суспензии, а мягкий порошок с диаметром частиц 20 - 500 микрон лучше. Во время прессования необходимо "выпустить воздух", предварительно формованное давление 17 - 35 МПа, время выдержки давления зависит от толщины заготовки, например, заготовка толщиной 100 мм, должна удерживаться под давлением 15 минут.

При спекании следует обратить внимание: скорость нагрева может быть использована 20 - 120°C / ч, чем больше изделие, тем медленнее скорость нагрева, тем выше температура спекания смолы методом суспензии, 370 - 380°C, а температура спекания смолы методом дисперсии ниже, 360 - 370°C, высокая температура спекания, скорость усадки и скорость пористости увеличиваются, время спекания должно быть надлежащим образом контролировано.

Охлаждение, как правило, с медленным охлаждением со скоростью 15 - 25°C / ч, в особых случаях, например, при небольшом количестве тонких пластин толщиной менее 5 мм или выталкиваемых тонкостенных труб, используется быстрое охлаждение.

Иногда изделие отжигается при температуре 100 - 120°С в течение 4 - 6 часов.

III. Формирование фторпластиками путем инъекций

ПФА (сополимер тетрафторэтилена и перфторалвинилового эфира), плавкий ПТФЭ, который может быть формован путем инъекций. Его температура обработки шире, до 425°C, температура разложения выше 450°C, общий контролируемый диапазон температуры обработки 330 - 410°C.

Влажность ПФА очень мала, составляет 0,03%, поэтому не нужно сушить, перед инъекцией, вставка должна быть предварительно разогрета примерно до 140°C, температура трех секций инъекционного цилиндра составляет: 200 - 210, 300 - 310, 350 - 410°C, температура сопла немного ниже более высокой температуры цилиндра, температура формы 140 - 230°C, давление инъекции 40 - 90 МПа, скорость инъекции должна быть немного медленнее, время выдержки давления не должно быть слишком длинным. Время охлаждения составляет 40 - 150 секунд.

IV. Технология вторичной обработки фторпластов

Из - за технологических характеристик фторпластика некоторые продукты трудно сформировать за один раз, и для получения готовой продукции требуется вторичная обработка. Технология вторичной обработки: резание, сварка, футеровка, раздувание и так далее.

Резание: Метод резания, похожий на металл, оборудование имеет токарный станок, сверлильный станок, строгальный станок и так далее. Обратите внимание, что перед резанием тело заготовки должно быть помещено на 24 часа.

Обложка: ТФУ и ПФУ - пропилен (с записями F4 и F46) обычно покрыты черными металлическими трубами и арматурой для труб, которые могут использоваться в химических антикоррозионных и коррозионных материалах.

раздувание: изделие представляет собой гофрированную трубку и термоусадочную трубку, термоусадочную мембрану и так далее. Они делятся на непрерывные и прерывистые.

Сварка: сварка с разделением теплового давления и сварка с горячим воздухом. Теплопрессовая сварка, в специальных плоскогубцах, нагревается до 327°C или выше, в то же время давление может быть сварено.

Сварка термовентилятивным электродом осуществляется с использованием защитной полосы PFA, которая соединяет два элемента при нагревании и давлении через PFA.

Если заготовка трубы F46 термоусадочной трубки изготовлена методом вакуумного формования с водяным охлаждением, коэффициент растяжения трубы 3 - 7, длина плавящего конуса контролируется 10 - 20 мм, температура вытяжного модуля 80 - 160 °С, давление раздувания 0,1 - 0,2 МПа, скорость тягового провода 80 - 500 мм / мин. Другие также раздувают спираль F4.

Например, мягкая полоса направляющей станка PTFE: с помощью метода суспензии PTFE мелкозернистый материал, после измельчения, после 20 - го сита, бронзовый порошок или алюминиевый порошок с зернистостью 200 позиций, для 100 - мм заготовки с высоким давлением 5 минут, промежуточный сброс воздуха три раза, скорость нагрева при спекании 50 - 60°C / ч, при 320°C температура 1 час, охлаждение до 150°C при выходе из печи. Перед шлифовкой заготовка должна быть предварительно разогрета до 80°C, а затем проведена через час после изоляции. Мягкая зона должна быть обработана нафталином натрия, в котором нафталин 51 г, тетрагидрофуран 100 мл, металлический натрий в умеренном количестве, мягкая полоса толщиной менее 1 мм в растворе для обработки нафталина натрия в течение 1 - 3 минут, а затем промыта горячей водой 90°C.

Например, PTFE может быть смешан с полибензолом, полиамидом, полипарабензойной кислотой, в то же время наполнен графитом, дисульфидом молибдена, бронзовым порошком и другим может быть применен к гидротехническим затворам, фторпласт 46 может быть использован на коррозионно - стойких шаровых клапанах, температура прессования 320 - 350 °C, давление прессования 3 - 30 МПа, стандартная температура изоляции 120 - 150 °C.

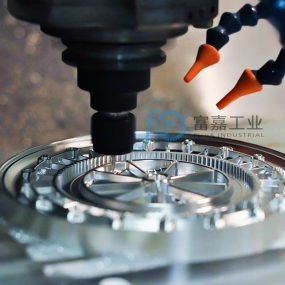

Шэньчжэнь EMAR Precision Technology Специализация посвящена высокоточной обработке CNC, обработанные материалы в основном алюминиевые сплавы, стальные детали, медные сплавы, pom、peek、 И прецизионная обработка тефлона, область применения продукта включает в себя оптику, интеллектуальную робототехнику, фотоэлектронику, автомобили, связь, безопасность, картографию и многие другие области.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque