CNC - фрезерная обработка значительно повышает эффективность резания и срок службы инструмента

Многие важные достижения в повышении эффективности резания металлов являются результатом совместных усилий производителей ножей, станков и разработчиков программного обеспечения. Хорошим примером является обработка фрезерованием (Z - осевое фрезерование). При фрезерной обработке вращающийся инструмент врезается в заготовку прямо вниз по оси Z и отступает вверх по оси Z, затем перемещается на некоторое расстояние в направлении оси X или оси Y, а затем выполняется вертикальное резание, перекрывающееся с предыдущей режущей частью, чтобы удалить больше материала заготовки. Интервальная обработка имеет много преимуществ. В частности, при обработке с длинным растяжением (например, при фрезеровании глубоких полостей) традиционный метод плоского фрезерования (т.е. с одной стороны детали на другую) должен снижать скорость резания, чтобы свести к минимуму боковые силы, которые вызывают флаттер. При фрезеровании режущая сила поступает непосредственно в шпиндель станка и рабочий стол, поэтому можно получить гораздо более высокую скорость удаления металла, чем традиционный метод фрезерования. По словам AMT Software, разработанный компанией пакет Prospector CAM включает в себя функцию интерполяционного фрезерования, которая может увеличить скорость удаления металла при фрезеровании не менее чем на 50% по сравнению с традиционной плоской грубой фрезой с использованием пуговицы. Поскольку фрезерование может свести к минимуму поперечную нагрузку на детали станка, его можно использовать в старых или легких станках с недостаточной жесткостью для повышения производительности. Джон Росс (John Ross), менеджер по маркетингу Doushan Machinery, согласен с тем, что фрезерование может уменьшить режущую силу, действующую на низкопроизводительные станки, но добавляет, что на новых станках, конструкция которых благоприятствует фрезерованию, можно максимизировать преимущества процесса. Он отметил, что, поскольку сила фрезерования поступает непосредственно в шпиндель станка и рабочий стол, проблемы, возникающие из - за ненадежного захвата деталей, могут быть сведены к минимуму. Билл Фиоренза (Bill Fiorenza), менеджер по производству пресс - линий Ingersoll, сказал, что фрезерование помогает уменьшить тепло резания, которое поступает в инструменты и детали. Он сказал, что « при фрезерной обработке при вставке в заготовку поступает не так много тепла, потому что нож быстро врезается и вырезает заготовку при вращении. Только небольшая часть движущегося шага соприкасается с резцом». Эта особенность имеет особое преимущество при резке труднообрабатываемых материалов (например, нержавеющей стали, высокотемпературных сплавов и титановых сплавов). Фиоренза объяснил во время презентации интерполяционного фрезерования: « Как правило, температура металлической стружки высока, и вы можете даже испечь бутерброд в куче стружек. Однако, когда обработка интерполяционного фрезерования заканчивается, вы можете сразу же положить свою руку на детали и почувствовать себя холоднее на ощупь». Уменьшение температуры резания в дополнение к увеличению срока службы инструмента, но также минимизирует деформацию детали.

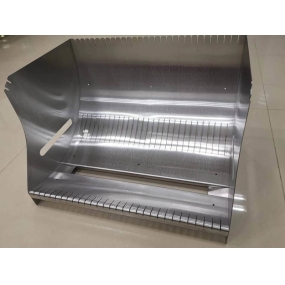

« Заслуживает испытания интерполяционно - фрезерная обработка» может значительно ускорить темпы производства высококачественных и сложных деталей. Гэри Мейерс (Gary Meyers), менеджер по фрезерным изделиям компании Seco, сказал: « Технология фрезерования наиболее широко используется в производстве пресс - форм и авиационной промышленности, потому что типы деталей в этих отраслях хорошо подходят для фрезерования. Производители пресс - форм должны фрезеровать различные сложные формы на целых деталях, чтобы сформировать пресс - образные полости, и многие авиационные детали также обрабатываются целыми заготовками. Он сказал, что « объем резания этих деталей ошеломляет, и в некоторых случаях из заготовки необходимо удалить 50 - 60% или даже более деталей». Кеньон Уитселл, менеджер по продуктам DP Technology Company, разработчик программного обеспечения ESPRIT CAM, отметил, что в дополнение к производителям сложных деталей цех по обработке универсальных машин также может извлечь выгоду из применения технологии интерполяционного фрезерования». Металлическая обработка WeChat, хороший контент, стоит обратить внимание. Он сказал, что « некоторые цеха по - прежнему используют технологию обработки 2,5 - осного сечения, их тип станка устарел, менее жесткий, сила захвата недостаточна, но все же надеется повысить производительность». Эти цеха могут использовать технологию 2,5 - осевой вставки фрез для достижения этой цели, - считает Хуан Секули, менеджер по глобальным продуктам ротационной фрезы компании Kenna. « Процесс вставки фрезы широко применим к сложной форме и обработке полостей крупногабаритных и средних размеров деталей. В этой обработке соотношение длины фрезы имеет решающее значение, а традиционная стратегия фрезы создает вибрацию и вибрацию, сокращая срок службы резьбы». Платформа продаж для удовлетворения растущих потребностей пользователей. « Время доказало, что продажи Z - осевых вставных фрез постоянно растут, ежегодные темпы роста достигают 40% ».

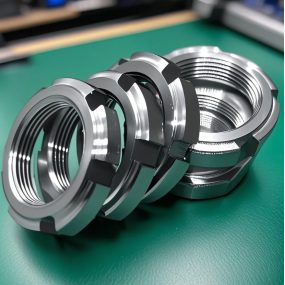

Производители ножей разработали различные фрезы, которые в полной мере используют преимущества технологии фрез. Мейерс из Mountain Heavy сказал, что режущая сила таких ножей в основном передается непосредственно на ось Z. Геометрия вставной фрезы очень похожа на 90 - квадратную фрезу. Разница в том, что передний угол вставного фрезерного лезвия отклоняется от вертикальной поверхности на несколько градусов и может составлять 87, а не 90. "Если боковая стенка фрезы вставлена вниз 90 фрезой, то весь режущий клинок лезвия натирается на боковую стенку. Если передний угол инструмента составляет 87, то между режущим лезвием и боковой стенкой детали существует зазор". - Вставка фрезы должна быть разрезана лезвием на дне лезвия, чтобы избежать бокового резания лезвия, потому что переходная часть от нижней стороны к боковой части лезвия является наиболее слабым местом лезвия, и обработка боковой стороны лезвия может вызвать радиальное режущее усилие, которое вызывает вибрацию. Мейерс добавил, что, хотя резание боковой стороной лезвия встречается редко, в некоторых процессах, известных как « копировальная фреза вверх (или вниз) », фреза может быть вставлена в ход вверх и вниз, чтобы обработать сложные формы. Простой пример - фрезерование для обработки прямой боковой стенки с использованием метода корневого сечения снизу: « Вы можете сначала вставить фрезерование вниз, а затем переместить внутрь и фрезеровать корни». Мейерс считает, что ограничение метода фрезерования заключается в разнице между фактическим диаметром резания инструмента и диаметром корпуса. Чтобы обеспечить максимально возможную поддержку режущего лезвия, корпус стандартной фрезы должен быть увеличен как можно ближе ко всему диаметру режущего инструмента. Для вставных фрез, используемых для копировальной фрезы, диаметр резания лезвия превышает диаметр корпуса. Металлическая обработка WeChat, хороший контент, стоит обратить внимание. Он сказал: « Но превышение имеет определенные ограничения, потому что вытяжка вставного фрезерного лезвия не может быть слишком большой ». Мейерс сказал, что, хотя вилочное фрезерование является типичным грубым фрезерованием, его технология и инструмент в равной степени подходят для полуточной обработки и отделки. Он предположил, что для улучшения чистоты поверхности обработки следует уменьшить шаг ходьбы к резцу с тропой, как и при трехмерной фрезе с шаровой головкой. Мейерс объясняет, что, по сути, шаг шага определяется шириной лезвия и количеством врезки режущего лезвия в материал детали. Размер шага, рекомендуемый для образца инструмента, создает определенную остаточную высоту, которая определяет шероховатость поверхности обработки конкретной вставной фрезы.

Секули из Kenna Metal сказал, что дизайн фрезы постоянно совершенствуется и совершенствуется. Например, новые характеристики Z - осевой фрезы Kenna включают в себя: зигзагообразная конструкция, спроектированная на корпусе ножа, улучшает свойства стружки и стружки, а конструкция выхода охлаждающей жидкости улучшает управление теплотой резания и производительность стружки. Он сказал: « Эти структурные конструкции, интегрированные с корпусом ножа, в сочетании с передней поверхностью ножа, использующей передний угол Дачжэна, могут уменьшить режущую силу и снизить требования к мощности станка, тем самым продлевая срок службы инструмента и повышая надежность обработки».

Fiorenza отмечает, что, хотя технология интерполяционного фрезерования применяется уже не менее 15 лет, в последние годы в обрабатывающих цехах становится все более очевидным, что интерполяционное фрезерование может обеспечить более высокую скорость удаления материала, а применение интерполяционного фрезерования становится проще, чем в прошлом, поскольку программирование и проверка маршрутов движения стали проще. Все больше и больше систем CAM имеют алгоритмы, специально предназначенные для фрезерования. Кроме того, используя программное обеспечение для моделирования резания, обрабатывающий цех может проверить его надежность перед запуском программы цикла интерполяции и фрезерования. Фиоренза говорит, что « вам действительно нужно проверить движение инструмента по пути ходьбы, потому что специальные вставные фрезы обычно не являются центральным резцом». При использовании нецентрального инструмента, если выбранный шаг ходьбы не подходит или неясный запас обработки деталей, можно сделать перфорацию. По словам Мейерса, в некоторых цехах используется процедура цикла сверления G81 в процессе обработки с ЧПУ для выполнения интерполяционного фрезерования. Однако при такой обработке, когда фреза возвращается с вставки вниз, ее лезвие может быть скошено с боковой стенкой детали. Чтобы решить эту проблему, специально разработанная программа фрезерных циклов CAM - вилок перемещает инструмент 0025 - 0050 мм по оси X или Y, прежде чем он достигнет нижней части вставки и будет готов отступить назад к вершине своего хода. Заднее перемещение инструмента позволяет избежать царапин между лезвием и обработанной поверхностью при отступлении. Мейерс сказал, что « можно также вручную составить цикл вставки фрезы. В некоторых случаях, если это простая вставка с той же глубиной вставки, вы можете написать только одну подпрограмму, чтобы определить движение инструмента на оси X или Y. Но ручное программирование имеет большую нагрузку, только если это действительно необходимо и не нужно для написания кода процесса», - сказал Уитселл из DP Technology. - Мы пытаемся оптимизировать цикл обработки вставки фрезы, чтобы пользователи могли в полной мере использовать максимальный потенциал вставки фрезы при каждом резании, чтобы как можно меньше ходить, удалять как можно больше материалов для определения параметров, необходимых для программирования резца. Динамически рассчитывается осадка с целью максимального использования режущей способности лезвия в каждой вставке фрезы. Для этого необходимо знать размер заготовки заготовки и готовой детали после обработки ". Достаточно знать окончательный размер детали, чтобы определить глубину фрезы, а размер заготовки детали, чтобы определить, с чего начать фрезу. Металлическая обработка WeChat, хороший контент, стоит обратить внимание. По словам Уитселла, « это в основном информация о программировании заготовок деталей, которые ранее были фрезерованы. В программном обеспечении ESPRIT CAM DP мы называем это « автоматическое программирование заготовки», - сказал Уитселл. - Программирование обратного резца в направлении оси X или оси Y становится несколько сложным, потому что вы не можете позволить ножу просто вернуться в последующий материал детали, и вы не хотите, чтобы нож был возвращен в остаточный материал, который только что был вырезан». Whetsell сказал: « Например, вы можете не определять шаговую или радиальную ширину шага, вы можете определить остаточную высоту (например, 0,25 мм), программное обеспечение CAM может вычислить количество вставок для достижения этой остаточной высоты». DP Technology разрабатывает специальный цикл обработки вставки фрезерования для программного обеспечения ESPRIT, и некоторые пользователи разработали программу обработки вставки фрезерования через усовершенствованный программный интерфейс пакета. Seculi из Kenna говорит, что параметры резания и профессиональная терминология, используемые при фрезеровании, отличаются от других методов фрезерования. Например, чтобы предотвратить флаттер, при более длинной подвеске вставной фрезы используется более низкая скорость резания. Значение AP, используемое в плоской фрезе для обозначения осевой тангенциальной глубины, также изменилось при описании интерполяционной фрезы, поскольку оно расположено в радиальном, а не вертикальном направлении оси. В Z - осевой фрезерной обработке нет размеров осевого срезания, есть только радиальная глубина среза (т. е. шаг шага) и радиальный размер осадки. Глубина резания обычно зависит от размера лезвия. Компания Kenner рекомендует, чтобы при фрезеровании всегда сохранялась глубина резания более 15% от длины резания лезвия. Если глубина резания становится близкой или меньше радиуса дуги лезвия, радиальная режущая сила увеличивается, тем самым теряя некоторые преимущества технологии фрезерования.

Фрезерование - это высокопроизводительная стратегия резания металлов. Выбор между этой технологией и другой стратегией фрезерования зависит от многих факторов. Чтобы максимизировать преимущества вставки, необходимо использовать специальные вставные фрезы и тщательно программировать CAM. Во многих случаях фреза с большой подачей может стать более простой и простой альтернативой фрезе с большой подачей, которая в основном представляет собой фрезу с прямым лезвием с большим передним углом. Большой передний угол делает стружку тоньше, и для поддержания достаточной толщины стружки необходимо увеличить скорость подачи. Фреза с большой подачей быстро удаляет металлический материал с большой подачей и малой глубиной резки, одновременно минимизируя поперечную нагрузку, действующую на станок и инструмент. Том Нобл (Tom Noble), менеджер по продукту MAXline в компании Inggesol, считает, что характерные размеры и структура деталей могут помочь цеху в принятии решения о том, следует ли использовать вилочное или крупное фрезерование. Он сказал, что « если нужно обработать маленькую вогнутую полость, может быть более уместным использование вставной фрезы. Из - за короткого радиального расстояния перемещения нет необходимости в радиальном фрезеровании слишком большого количества материала. Однако, если площадь, требующая фрезерования, довольно велика, использование большой подачи фрезы может быть более эффективным. « Большие подачи фрезы действительно имеют поперечную нагрузку, но их можно свести к минимуму, используя небольшую глубину резки, быструю подачу и многократные ходы». Фиоренза отмечает, что фреза с длинным подвесным креплением может быть очень эффективной с помощью вставных фрез диаметром более 50 мм. Большая подача фрезы может быть более подходящей для длинной подвесной фрезы фрезы малого диаметра. Он сказал: « Некоторые типы флаттера начинаются, когда длина подвески инструмента увеличивается в 4 или 6 раз диаметром. Вы можете справиться с этими процессами с помощью большой подачи фрезы и небольшой глубины разреза 0,38 - 0,50 мм. Также может потребоваться использование некоторых антивибрационных конструкций, таких как цельная твердосплавная рукоятка и модульная головка». Нобл считает, что ключевым соображением при выборе метода фрезерования является ежедневная задача обработки цеха. « Например, если вы обычно проводите большое количество трехмерных фрез и хотите сделать небольшое вставление, я также рекомендую использовать большую фрезу, которую вы можете вставить в ограниченную фрезу, я также могу вставить ее Обработка. Но для фрезерования полостей типа, фрезерования с прямыми стенками и канавками, а также для массовой обработки, вы должны инвестировать в покупку специальных вставных фрез. "

« Выбор подходящего фрезерного станка» Хотя универсальный станок имеет преимущества « одной машины многоцелевого», для максимизации производительности (и уменьшения деформации) использование специального станка часто является лучшим выбором. Компания Doushan Machinery, которая производит вертикальные обрабатывающие центры (VMC), горизонтальные расточные фрезерные станки и другие продукты, может поставлять различные типы станков от легкого нарезного центра до высокоскоростного пятиосного обрабатывающего центра для тяжелого резания пресс - форм. Металлическая обработка WeChat, хороший контент, стоит обратить внимание. Менеджер по маркетингу Джон Росс сказал, что компания может адаптировать станки для различных процессов (и даже для разных географических регионов). Например, некоторые станки используют линейные направляющие, в то время как другие используют более прочные твердые рельсы. « Когда мы выходим на рынок в некоторых районах Калифорнии, США, где в основном режут легкие материалы, линейные рельсовые станки находятся в правильном направлении. И когда мы выходим на рынок некоторых обработанных авиационных материалов и высокотемпературных сплавов на Среднем Западе, пользователям нужны твердорельсовые станки, способные выдерживать большую режущую силу и более прочную прочность». Высокоскоростные пресс - станки, использующие линейные рельсы, превосходно работают при быстром удалении небольшого количества детальных материалов, а использование технологии интерполяционного фрезерования может еще больше повысить их мощность грубой обработки. Однако этот станок менее способен выдерживать нагрузку на стружку, чем жесткий рельсовый станок. Росс отметил, что вертикальный центр обработки Dushan серии Mynx является платформой обработки, которая максимизирует преимущества интерполяционного фрезерования и имеет самую высокую жесткость среди Dushan VMC. База станка выполнена в цельном литье, а рабочий стол 1500 мм 750 мм способен обрабатывать большие формы или авиационные отливки. Стив Сигг (Steve Sigg), инженер - прикладной инженер Doushan, отметил: « Чем толще шпиндель станка, тем сильнее его фрезерная способность». При перезагрузке технология фрезерования может помочь пользователям эффективно обрабатывать некоторые труднообрабатываемые материалы, такие как сплавы Inconel и нержавеющая сталь, а радиальная обработка этих материалов поверхностными фрезами очень неэффективна. Когда суспензия инструмента больше, поперечная фрезерная сила может вызвать чрезмерную вибрацию, а интерполяционная фрезерная обработка также может хорошо решить эту проблему. Он, кстати, упомянул, что еще одна причина, по которой производители начали проявлять интерес к фрезерным процессам, заключается в том, что некоторые задачи по обработке пресс - форм постоянно возвращаются из Китая в СоединенныеШтаты с возрождением американского производства.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque