Для предприятий, занимающихся точной обработкой, должно быть ясно, что технологический процесс является основной технологической и технической документацией по обработке авиационных деталей, он касается процесса и суммы обработки заготовки в квалифицированные детали, общий график технологических процессов содержит информацию об оборудовании, информацию о технологическом оборудовании, требования к обработке и этапы работы, производитель до тех пор, пока детали обрабатываются в соответствии с порядком графика процесса в технологическом процессе и содержанием графика процесса, вы можете переработать заготовку в продукт, соответствующий проектному плану озера Тунху.

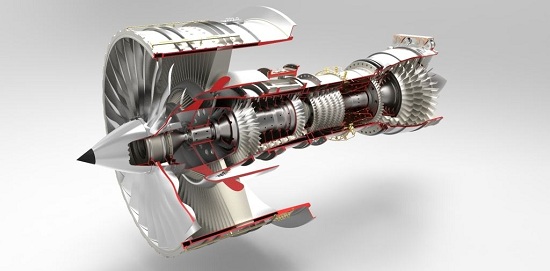

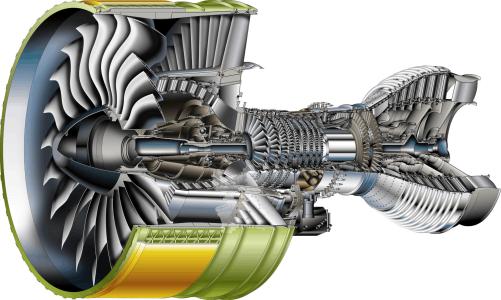

С итерацией обновления авиационных двигателей энергия и надежность двигателя постепенно улучшаются, один меч имеет больше функций, структура деталей также становится все более сложной, точность требований к дизайну также улучшается с каждым годом. Традиционные технологические режимы уже трудно удовлетворить требованиям к проектированию компонентов двигателя, а также высокоэффективные, высококачественные и недорогие производственные потребности, не могут быть применены к обработке с ЧПУ и управлению информацией, изучение новых технологических режимов и улучшение технологических условий являются важными вопросами, которые необходимо учитывать многим технологическим и техническим специалистам по обработке компонентов двигателя.

I. Анализ состояния технологических процессов обработки деталей

Традиционные режимы технологических процедур очень просты, шаги эксплуатации недостаточно детализированы, неопределенность относительно широкого круга факторов не может хорошо руководить строителями, различные операторы имеют разные профили содержания технологических процедур, качество продукции и эффективность обработки в значительной степени зависят от оператора, по сравнению с международными передовыми режимами технологических процедур авиационных двигателей, разрыв по - прежнему более очевиден.

Каждый процесс обработки в технологических процедурах имеет соответствующую диаграмму процесса, традиционный режим диаграммы процесса относительно прост, график процесса в основном содержит схему обработки деталей, содержание работы, используемую форму зажима, лезвие, номер измерительного инструмента, после завершения обработки должны быть выполнены размеры и технические требования, а также вопросы, требующие внимания и так далее. В качестве примера возьмем процесс токарной обработки, на рисунке 1 показан график процесса токарной обработки деталей, его левый эскиз - это схема обработки, обычно выраженная в двумерном виде, с толстой линией, указывающей поверхность, требующую обработки, тонкой сплошной линией, обозначающей необработанную поверхность, с заглавными буквами A, B, C и т. Д. На диаграмме указаны размеры и допуски к форме, которые должны быть гарантированы после обработки обработанной поверхности, с указанием порядковых номеров на каждый размер и допуск к форме. Правая панель рабочего содержимого обычно состоит из 3 частей, во - первых, о требованиях поиска перед обработкой, как правило, требуется найти поверхность позиционирования положительного приспособления, радиальную поверхность детали и биение осевой поверхности, а также установить максимально допустимое значение биения; Во - вторых, содержимое процесса токарной обработки, как правило, представлено порядковым номером размера и соответствует порядковому номеру на схеме обработки; В - третьих, после обработки требования к допуску на положение формы, его серийный номер соответствует порядковому номеру на схеме обработки.

1 Состояние технологических процессов

Каждый процесс обработки в технологических процедурах имеет соответствующий график процесса, традиционный режим графика процесса относительно прост, технологический график в основном содержит схему обработки деталей и содержание работы, используемые приспособления, формы, лезвия, измерительные приборы и т. Д. После завершения обработки должны быть выполнены размеры и технические требования, а также ключевые моменты, требующие внимания.

Анализ состояния технологических процессов

1) Анализ готовности перед обработкой

Перед обработкой, Оператор обычно читает график процесса, если это процесс обработки с ЧПУ, но также читает рабочую шаговую карту с ЧПУ, Рабочие готовят технологическое оборудование в соответствии с графиком процесса, Для общего технологического оборудования, используемого в процессе, поскольку в большинстве технологических документов нет четких положений, Рабочие будут основываться на своих собственных мнениях и опыте и существующих условиях технологического оборудования в производственном цехе, чтобы подготовиться, При выборе универсального инструмента, так как рабочие могут быть не уверены в режущих свойствах деталей, материалов инструмента, а также будут ограничены запасами инструмента в производственном цехе, выбор инструмента будет более случайным, выбор материала и размера будет иметь геометрические отклонения, что может привести к нерациональному использованию деталей, Качество поверхности обработки и точность размера не могут быть стабильными, стоимость обработки деталей и цикл нестабильны, Статистика расхода инструмента неточна, подготовка производства и реализация производственного плана затруднены, точно так же, рабочие при выборе измерительного инструмента, выбранный метод измерения также может быть неточным, точность выбранного измерительного инструмента может не соответствовать точности измеренного размера, может привести к неточным результатам измерения.

2) Монтажный анализ приспособлений и деталей

Например, для монтажа приспособлений и деталей, Ось детали должна быть как можно более совместимой с центром вращения рабочего стола станка, поперечный разрез детали должен быть как можно более перпендикулярным центру вращения станка, чтобы обеспечить требования к взаимному положению между сторонами после обработки деталей, Для деталей с высокой точностью проектирования, относительно большими размерами и легко деформируемыми деталями, установка приспособлений и деталей, корректирующие шаги в процессе зажима очень важны, точность обработки деталей будет иметь очень большое влияние, так как в технологических процедурах нет графика установки приспособлений и деталей, так как оператор может рисовать только в соответствии с содержанием и графиками и графиками работы Простая коррекция требует установки приспособлений и деталей, Процедуры требуют, чтобы коррекция внутреннего отверстия детали перед обработкой не превышала 0,05 мм, так как нет четкой коррекции точки обмена и непрерывной коррекции, рабочие могут принимать коррекцию точки в процессе работы или может быть проведена непрерывная коррекция. Точечная коррекция требует относительно короткого времени, легко достижимого, но результат коррекции неточен, непрерывная коррекция требует длительного времени, сложность также относительно велика, но результат коррекции будет более точным, два метода коррекции приведут к результатам обработки деталей и существенной разнице. Что касается сжатия деталей, то в технологических процедурах предусмотрено только сжатие деталей нажимной пластиной, но не указаны шаги реализации, размер сжатия и вопросы, требующие внимания, рабочие, как правило, работают в соответствии со своим опытом и привычками, в результате чего давление может быть слишком большим или неравномерным, детали могут быть сжаты или деформированы.

3) Анализ процесса обработки

При резке деталей, рабочие обрабатывают в соответствии с размерами и серийными номерами панели рабочего содержимого и соответствующими размерами в эскизе, для процесса перфорации, рабочие в соответствии со своим опытом и привычками обработки организуют порядок обработки поверхности детали, путь режущего ножа и параметры резания, а для процесса обработки с ЧПУ программисты с ЧПУ организуют вышеупомянутое содержание в соответствии с их собственным технологическим опытом и привычками. Из - за ограничений, которые процессоры и программисты с ЧПУ овладевают технологией механической обработки и привычкой мышления, При организации порядка обработки поверхности детали, пути режущего ножа, параметры резания, как правило, больше думать о том, удобно ли обрабатывать, меньше учитывать разницу в структуре детали, меньше учитывать влияние срока службы инструмента, меньше учитывать влияние режущей силы и силы резания на деформацию обработки детали, если деталь в процессе требует обработки большего количества поверхностей, когда процесс обработки поверхности обработки не совпадает, детали участвуют в изменении внутреннего напряжения, когда режущий нож не производит одновременно, Сила различна, степень износа инструмента различна, степень деформации детали различна; Когда параметры резания различны, размер режущей силы, износ инструмента, качество обработки поверхности детали и деформация обработки детали также различны.

Схемы технологических процедур обычно используют двумерный вид, для вращающихся деталей и конструкций относительно простых деталей, двумерный вид может четко выражать структурную форму детали, но для деталей со сложным проектным механизмом, поверхностной конструкцией с канавками, выпуклостью, апертурой или не вращающимися деталями, как правило, обрабатываются в многоосном центре обработки с ЧПУ, двумерный вид не может четко выразить эти структурные формы и отношения положения.

II. ПРЕДЛОЖЕНИЯ В ОТНОШЕНИИ МЕР ПО СОВЕРШЕНСТВОВАНИЮ ПРОЦЕССА

Улучшение режима технологического процесса - это не просто улучшение стиля технологической таблицы, а сложная системная инженерия для многовекторного улучшения процесса обработки. Ниже приведены предложения по улучшению режима технологического процесса:

1. Уточнение установки приспособлений и деталей

В графике технологических процессов следует нарисовать схему монтажа приспособлений и деталей, подробно оговорить методы работы приспособлений и монтажных деталей, коррекции, прессования и конкретные шаги, чтобы ни один рабочий не имел разницы в работе в соответствии с технологическими процедурами, а технологические процедуры монтажа деталей и деталей определяют этапы работы:

1) Удалить масляным камнем выступ рабочего стола станка, заусенцы и выступы и заусенцы на полу прокладки и т. Д. Вытрите чистую тряпку, положите прокладку на рабочий стол станка, найдите радиальное биение центральной колонны прокладки и торцевое биение в заданном значении, а масляным камнем удалите выступы и заусенцы на торце прокладки;

2) Подъем приспособлений с установленным краном, установка выступов и заусенцев на земле с помощью масляного приспособления для удаления, вытирание чистой тряпкой, размещение приспособлений в верхней части прокладки, визуально по центру, мягкое соединение приспособлений и прокладок с помощью заданного количества болтов, поиск радиального биения приспособлений и плоскости торца в заданном значении, затягивание болтов для закрепления приспособлений на рабочем столе, а затем повторная проверка радиального и торцевого биений приспособления не могут превышать заданного значения;

3) Вытрите тряпкой передний торец детали и поверхность позиционирования приспособления, проверьте выступы, заусенцы и т. Д. Поставьте деталь на приспособление, найдите внутреннее отверстие и торец детали, чтобы биться в заданном значении, в течение которого отрегулируйте и затяните осевую опору, затем нажмите деталь с помощью нажимной пластины заданного количества, а затем проверьте процентной шкалой движение поверхности при осевом сжатии в пределах заданного значения;

4) Аккуратно завинчивайте радиальные болты наружной поверхности детали, не позволяя деталям двигаться.

2. Трехмерный вид обработки

При непрерывном увеличении и обновлении оборудования с ЧПУ на авиационных предприятиях, сложные процессы фрезерования и обработки отверстий, как правило, используют многоосный центр обработки с ЧПУ, процесс обработки в основном контролируется программой ЧПУ, если технологический процесс по - прежнему использует двухмерный вид, не может интуитивно выразить структуру дополнения обработки формы и расположения между частями обработки, вместо трехмерного вида можно четко отобразить форму и положение места обработки, что облегчает понимание оператором содержания обработки и проверку процесса обработки;

Планирование последовательности обработки поверхности и пути режущего ножа

Во многих случаях, в процессе есть более двух поверхностей обработки, каждая поверхность обработки не является одним резанием для завершения обработки, поэтому в эскизе графика процесса, следует указать количество раз, когда каждая поверхность должна быть обработана, каждая резка должна быть стандартизирована серийным номером, и в соответствии с порядком резания технологического планирования, строка рабочего контента должна быть четко указана порядком резания, тонкая сплошная линия со стрелкой на эскизе указывает путь и направление каждого режущего ножа, при определении порядка резания каждой поверхности и планировании пути и направления резания ножа, следует следовать принципам управления, которые должны способствовать процессу обработки. деформация, продление срока службы некоторых поверхностных инструментов обработки и управление технологическим процессом, так что качество обработки, затраты на обработку и цикл обработки относительно стабильны;

Ресурсы для улучшения информации о процессе

1) Отменить шаговую карту с ЧПУ и включить информацию о программе с ЧПУ и информацию о ноже в шаговую карту с ЧПУ в технологический процесс, что эффективно снижает сложность управления технологической документацией и устраняет необходимость того, чтобы рабочие одновременно заимствовали технологическую карту с ЧПУ;

2) Совершенствование информации о ноже и измерительных инструментах, кроме номера специального инструмента, указанного на графике процесса, следует также указать информацию об универсальном лезвии, для процесса обработки с ЧПУ, также следует нарисовать каждый набор ножевых инструментов, ножевых стержней, лезвий выбора вида и требований к размеру, указать номер, оснащенный ножевым стержнем, ручкой, лезвием, и указать номер положения каждого набора лезвий в библиотеке станков, в процессе отметить номер специального измерительного инструмента, а также указать информацию об универсальном измерительном приборе;

Резюме

В последние десятилетия, Внутренний режим обработки деталей и компонентов авиационного двигателя не претерпел больших изменений, С международным передовым технологическим режимом все еще существует очень большая чайная посуда, За последнее десятилетие многие отечественные предприятия авиационного двигателя и международные передовые авиационные двигательные предприятия сотрудничают, осуществляют субподрядное производство, сотрудничают в проектировании деталей дискового кольца, деталей для сварки листового металла, деталей корпусов и т. Д., Если эти субподрядные сотрудничества освоили передовые методы управления и технологии обработки для разработки и производства отечественной авиационной продукции как можно скорее, это ускорит темпы продвижения отечественных авиационных двигателей.

Шэньчжэньская компания EMAR Precision Technology Co., Ltd. специализируется на внешней обработке высокоточных станков с ЧПУ, В настоящее время оборудование с ЧПУ, оснащенное нашей компанией, включает в себя центробежный станок с ЧПУ, токарный станок с ЧПУ с прожектором, автомобильный фрезерный композитный центр обработки и вертикальный центр обработки CNC, Более 100 единиц оборудования с ЧПУ могут удовлетворить задачи настройки и серийной и крупномасштабной обработки прецизионных деталей, область продукции охватывает авиационные детали, автомобильные детали, медицинские аксессуары, коммуникационные аксессуары и другие серии, компания имеет более 20 лет опыта точной обработки, может обеспечить точность и своевременную доставку продукции, добро пожаловать,

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole