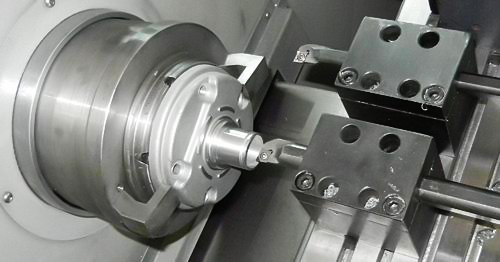

Обрезка в основном на токарном станке, использование ножа для резки вращающихся деталей. На токарном станке также могут быть обработаны долото, расширительное сверло, развертка, метчик, листовые зубы и цветочные инструменты. Принцип обработки токарной обработки: вращение заготовки (основное движение), резец в плоскости для линейного или криволинейного движения (движение подачи), может использоваться для обработки внутренней и внешней цилиндрической поверхности, торца, конической поверхности, формовочной поверхности и резьбы и так далее. При шлифовке цилиндрической поверхности нож движется в направлении, параллельном оси вращения детали; При шлифовке торца или отсечении детали нож движется горизонтально по направлению, перпендикулярному оси вращения детали. Если направление движения ножа скошено с осью вращения детали, его можно обработать в коническую поверхность.

VNIMANIPPRIEKSPLUATSIAVTOMOBLYA:

VNIMANIPPRIEKSPLUATSIAVTOMOBLYA:

(1) Смазывать токарный станок перед работой, проверять, находится ли рукоятка на месте, ездить на малом газе в пробном режиме в течение 5 минут, чтобы убедиться, что все нормально для работы;

(2) Зажим патрона должен быть натянут, гаечный ключ не может оставаться на нем;

(3) детали и инструмент должны быть прочно закреплены зажимом, нож и стержень не могут быть слишком длинными (кроме расточных отверстий), вращающийся кронштейн ножа должен быть остановлен, чтобы предотвратить столкновение инструмента с патроном, деталью или царапанной рукой;

(4) При работе заготовки человек не может стоять прямо к заготовке, не опираясь на токарный станок, ноги не ступают на топливный диск;

(5) При высокоскоростном резании для обеспечения безопасности следует использовать режущие устройства и блокирующие экраны;

(6) Запрещается высокоскоростное обратное торможение, выход и парковка должны быть плавными;

(7) При удалении железных стружек следует использовать кисть или специальный крюк;

(8) Покрытие деталей напильником должно быть правой рукой спереди, левой - сзади; При полировке деталей марлей используйте ручной зажим и другие инструменты, чтобы предотвратить повешение;

(9) Все повторно используемые работы, количество, лезвие должны быть помещены в близлежащее безопасное положение, чтобы быть аккуратным и упорядоченным;

(10) При снятии или измерении заготовок на передней части необходимо подождать, пока станок остановится, прежде чем работать;

(11) При работе токарного станка запрещается открывать или выгружать защитные средства;

(12) В непосредственной близости от работы следует очистить и вытереть токарный станок, а хвостовое сиденье и ящик для прокладки должны быть отодвинуты на самый правый конец кровати токарного станка.

Основными параметрами токарной обработки являются количество ножа и подача. Задняя осадка относится к максимальному размеру режущего слоя, перпендикулярного направлению скорости подачи, как правило, относится к вертикальному расстоянию между обработанной поверхностью и обрабатываемой поверхностью на изделии. Под подачей понимается относительное смещение заготовки (или инструмента) в направлении движения подачи при каждом вращении в течение недели или возвратно - поступательном движении или при каждом повороте зуба ножа. При грубом автомобиле, насколько это возможно, используйте большой задний съем и подачу для повышения производительности, в то время как при точном автомобиле выбирайте меньший задний съем и подачу, чтобы обеспечить точность обработки и качество поверхности, требуемые деталями.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole