Износ инструмента всегда был головной болью для производителей механической обработки с числовым программным управлением. Знакомое понимание причин и форм износа инструмента может помочь нам продлить срок службы инструментов в области механической обработки с числовым программным управлением и лучше контролировать качество продукции. Shenzhen EMAR Precision Technology Co., Ltd. специализируется на высокоточных станках с числовым программным управлением для внешней обработки. Многолетние разработки обобщили набор технического опыта в области износа инструментов. Далее мы поделимся с вами тем, что представляет собой распространенный износ инструментов, а также причины износа и меры, чтобы его избежать. Давайте взглянем на эти технические знания.

Износ инструмента всегда был головной болью для производителей механической обработки с числовым программным управлением. Знакомое понимание причин и форм износа инструмента может помочь нам продлить срок службы инструментов в области механической обработки с числовым программным управлением и лучше контролировать качество продукции. Shenzhen EMAR Precision Technology Co., Ltd. специализируется на высокоточных станках с числовым программным управлением для внешней обработки. Многолетние разработки обобщили набор технического опыта в области износа инструментов. Далее мы поделимся с вами тем, что представляет собой распространенный износ инструментов, а также причины износа и меры, чтобы его избежать. Давайте взглянем на эти технические знания.

Во-первых, проявление износа инструмента и производители обработки с числовым управлением должны принять контрмеры, чтобы поделиться

1. Нанесение депрессии полумесяца

Причина: Контакт между чипами и передней поверхностью лезвия (инструмента) вызывает износ серповидной впадины, которая является химической реакцией.

Причина: Контакт между чипами и передней поверхностью лезвия (инструмента) вызывает износ серповидной впадины, которая является химической реакцией.

Противодействие: Снижение скорости резания и выбор вставки (инструмента) с правильным пазом и более износостойким покрытием продлевают срок службы инструмента.

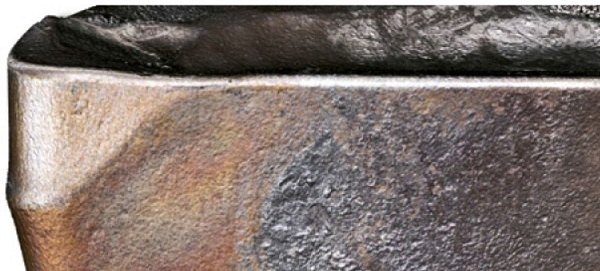

2. Задний поверхностный износ лезвия

Износ задней поверхности является одним из наиболее распространенных видов износа и происходит на задней поверхности лезвия (инструмента).

Износ задней поверхности является одним из наиболее распространенных видов износа и происходит на задней поверхности лезвия (инструмента).

Причина: Во время резки трение с поверхностью материала заготовки может привести к потере материала инструмента на задней поверхности. Износ обычно изначально появляется на линии края и постепенно развивается вниз.

Ответ: Снижение скорости резки и одновременное увеличение подачи продлевают срок службы инструмента, обеспечивая при этом производительность.

3. Покрытие отслаивается

Отслаивание покрытия обычно происходит при обработке материалов со склеивающими свойствами.

Отслаивание покрытия обычно происходит при обработке материалов со склеивающими свойствами.

Причина: Клейкая нагрузка будет развиваться постепенно, и режущая кромка будет подвергаться растягивающему напряжению. Это может привести к отделению покрытия, обнажая нижележащий слой или подложку.

Контрмеры: Увеличение скорости резки и выбор лезвия с более тонким покрытием уменьшит отслаивание покрытия инструмента.

4. Пластическая деформация

Передний край коллапса

Передний край коллапса

Пластическая деформация относится к постоянному изменению формы режущей кромки, в результате чего режущая кромка деформируется внутрь (режущая кромка затонула) или вниз (режущая кромка разрушается).

Причина в том, что режущая кромка находится под напряжением при высоких силах резания и высоких температурах, которые превышают предел текучести и температуру материала инструмента.

Противодействие: Использование материалов с твердостью горячей темы может решить проблему пластической деформации. Покрытие может улучшить сопротивление пластической деформации лезвия (инструмента).

5. Свернуть лезвие

Разница между сколотым краем и сломанным краем заключается в том, что лезвие все еще можно использовать после сколотого края.

Разница между сколотым краем и сломанным краем заключается в том, что лезвие все еще можно использовать после сколотого края.

Причина: Есть много комбинаций условий износа, которые могут привести к сколу. Однако наиболее распространенными являются термомеханические и адгезивные.

Контрмеры: для минимизации сколов могут быть приняты различные профилактические меры в зависимости от состояния износа, вызвавшего их возникновение.

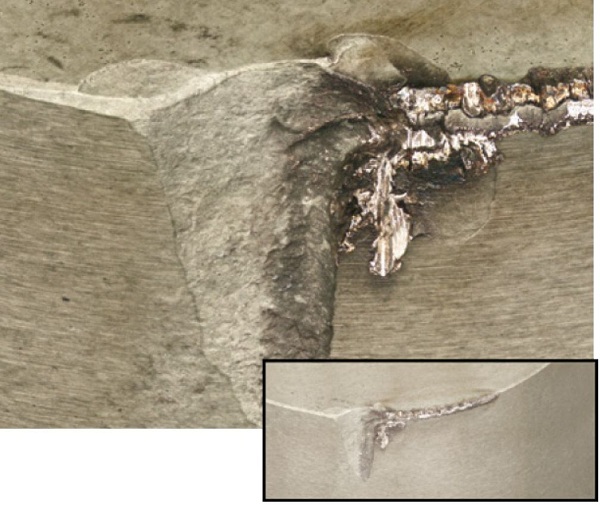

6. Трещины

Трещины - это узкие щели, через которые образуется новая граничная поверхность. Некоторые трещины ограничены покрытием, а другие простираются до подложки. Гребенчатые трещины примерно перпендикулярны краевой линии и обычно представляют собой горячие трещины.

Трещины - это узкие щели, через которые образуется новая граничная поверхность. Некоторые трещины ограничены покрытием, а другие простираются до подложки. Гребенчатые трещины примерно перпендикулярны краевой линии и обычно представляют собой горячие трещины.

Причина: Гребенчатые трещины образуются из-за быстрых колебаний температуры.

Контрмеры: чтобы этого не произошло, можно использовать более жесткий материал лезвия и использовать большое количество охлаждающей жидкости или вообще не использовать охлаждающую жидкость.

7. Перелом

Перелом означает, что большая часть режущей кромки сломана, и лезвие больше не может использоваться.

Перелом означает, что большая часть режущей кромки сломана, и лезвие больше не может использоваться.

Причина: Режущая кромка несет больше нагрузки, чем может справиться. Это может быть связано с тем, что износ развивается слишком быстро, что приводит к увеличению силы резания. Неправильные параметры резания или проблемы с стабильностью зажима также могут привести к преждевременному поломке.

Противодействие: Выявить первые признаки такого износа и предотвратить его развитие путем выбора правильных параметров резки и проверки устойчивости зажима.

8. Groove носить

Износ канавки характеризуется чрезмерным локализованным повреждением на максимальной глубине разреза, но это также может произойти на вторичных режущих кромках.

Износ канавки характеризуется чрезмерным локализованным повреждением на максимальной глубине разреза, но это также может произойти на вторичных режущих кромках.

Причина: Это зависит от того, преобладает ли химический износ при износе пазов, который развивается более регулярно, чем нерегулярный рост адгезионного износа или термического износа, как показано на рисунке. Для адгезионного износа или случаев термического износа важным фактором, приводящим к износу пазов, является упрочнение и образование заусенцев.

Контрмеры: для закаленных материалов выберите меньший основной угол наклона и измените глубину разреза.

9. Дефляционная опухоль (адгезия)

Накопление мусора (BUE) относится к накоплению материала на поверхности лезвия.

Накопление мусора (BUE) относится к накоплению материала на поверхности лезвия.

Причина: Материал сколы может образовываться в верхней части режущей кромки, отделяя режущую кромку от материала. Это увеличивает силу резания, что приводит к общему выходу из строя или отслаиванию сколы, которое часто отслаивает покрытие или даже часть подложки.

Контрмеры: Увеличение скорости резки может предотвратить образование сколов. При обработке более мягких, более вязких материалов лучше всего использовать более острую режущую кромку.

Во-вторых, различные механизмы износа инструмента

Во-вторых, различные механизмы износа инструмента

При обработке с числовым управлением тепло и трение, создаваемые стружкой, скользящей по режущей поверхности инструмента на высокой скорости, делают инструмент очень сложной средой обработки. Механизмы износа инструмента в основном следующие:

1. Механическая сила: Механическое давление на режущую кромку лезвия вызывает поломку.

2. Химическая реакция: Химическая реакция между твердым сплавом и материалом заготовки вызывает износ.

3. Тепло: на режущей кромке лезвия изменения температуры вызывают трещины, а тепло вызывает пластическую деформацию.

4. Адгезия: для вязких материалов формируются слои / опухоли.

5. Шлифовка: в чугуне включения SiC могут изнашиваться на режущей кромке лезвия.

Благодаря вышеуказанному обмену мы знаем о девяти формах износа инструмента и о том, как принять меры для борьбы с износом инструмента в качестве производителя обработки с числовым программным управлением. В то же время мы должны также обратить внимание на механическую силу, химическую реакцию, нагрев, адгезию и шлифовку в реальном процессе эксплуатации, чтобы избежать серьезного износа инструмента и улучшить срок службы инструмента и точность резки.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole