Под волной Индустрии 4,0 токарные станки с числовым программным управлением с ЧПУ меняют стандарты точной обработки за счет интеллектуальных обновлений. Новое поколение оборудования глубоко интегрирует алгоритмы искусственного интеллекта, цифровые близнецы и технологии Интернета вещей, чтобы поднять точность обработки на новую высоту на нано-уровне.

Интеллектуальный центр принятия решений управляет эволюцией точности

Интеллектуальный центр принятия решений управляет эволюцией точности

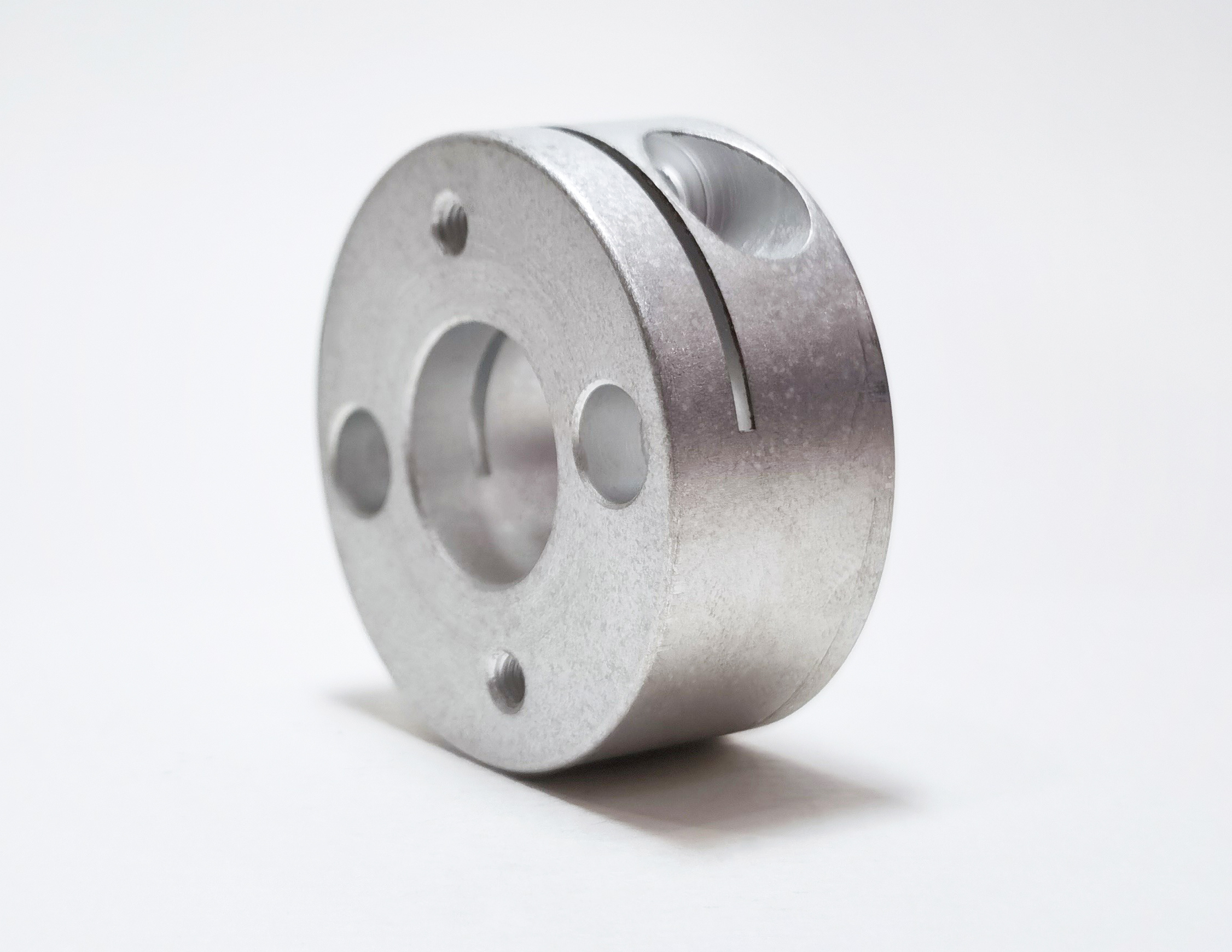

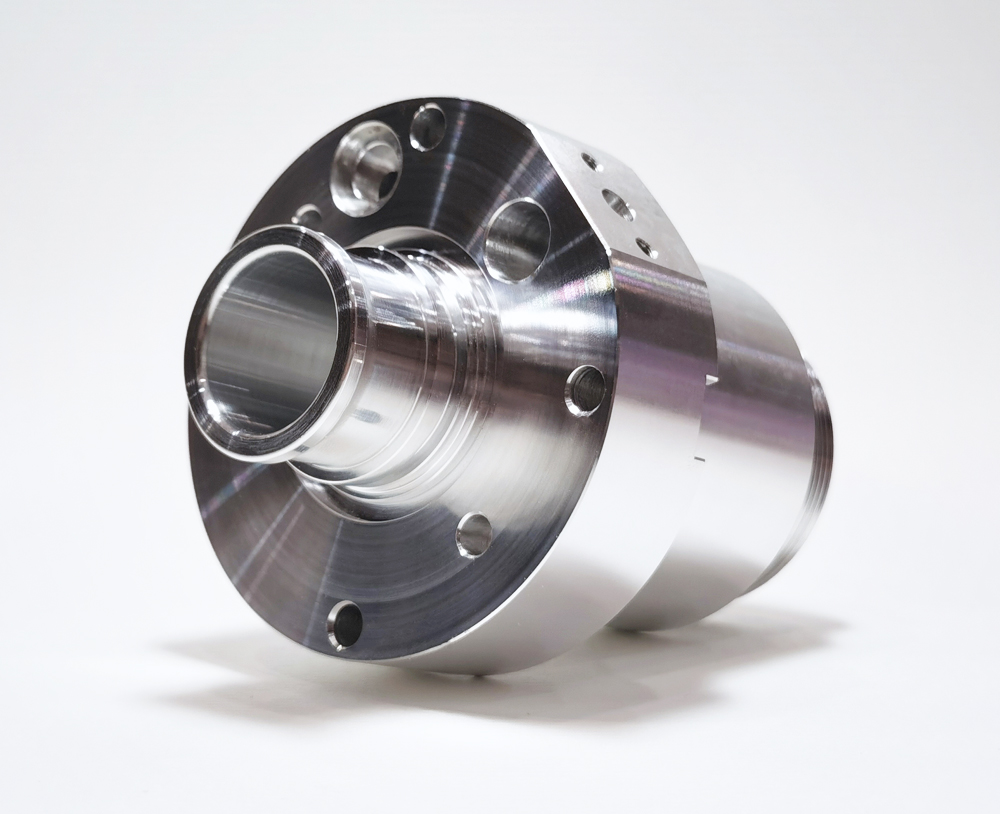

На базе платформы граничных вычислений токарный станок оснащен мультисенсорной системой термоядерного синтеза для сбора более 120 динамических параметров, таких как вибрация и термическая деформация, в режиме реального времени. Прогнозная модель, построенная методом машинного обучения, может автоматически компенсировать микроскопическую деформацию 0,001 мм, а шероховатость поверхности может достигать Ra0,2 мкм, что в 5 раз выше, чем у традиционного оборудования.

Адаптивная обработка прорывает границы процесса

Адаптивная обработка прорывает границы процесса

Инновационная система идентификации материала в сочетании с технологией обнаружения акустической эмиссии позволяет токарному станку автоматически определять характеристики материала заготовки. Благодаря схеме параметров миллионного уровня в базе данных процесса стратегию резки можно динамически регулировать для достижения 40% увеличения эффективности difficult-to-machine материалов, таких как титановые сплавы, и 35% увеличения срока службы инструмента.

Прогнозное обслуживание восстанавливает устойчивость производства

После подключения оборудования к промышленному Интернету вещей через цифровой двойник проводится моделирование полного жизненного цикла. Алгоритм ИИ предвидит 78% потенциальных сбоев за 2 недели и снижает затраты на техническое обслуживание на 30%. После того, как компания по производству автозапчастей применила схему, комплексный коэффициент использования оборудования подскочил с 68% до 89%.

Сотрудничество человека и машины определяет фабрику будущего

Сотрудничество человека и машины определяет фабрику будущего

Интерфейс дополненной реальности бесшовно соединен с коллаборативным роботом, и оператор может завершить программирование сложных деталей с помощью управления жестами. Фактические измерения авиационной производственной компании показывают, что новый умный токарный станок сократил цикл пробного производства новых продуктов на 60%, а пропускная способность первой партии образцов превысила 99,8%.

Эта интеллектуальная революция не только обновляет показатели точности обработки, но и превращает токарные станки с ЧПУ в воспринимаемые и мыслящие интеллектуальные конечные точки с помощью системы принятия решений, основанной на данных, обеспечивая поддержку основного оборудования для высокопроизводительного производства.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque