Výber rezacích nástrojov a nástrojov je jedným z dôležitých obsahov strojovej technológie CNC, čo nemá len vplyv na strojovú účinnosť strojového nástroja, ale aj priamo vplyv na kvalitu strojového zariadenia. V porovnaní s tradičnými strojovými metódami má strojové zariadenie CNC vyššie požiadavky na rezanie nástrojov a nástrojov. Vyžaduje nielen vysokú presnosť, dobrú pevnosť a trvalosť, ale aj stabilnú veľkosť a pohodlnú inštaláciu a úpravu.

Materiály strojových nástrojov CNC 1. vysokorýchlostná oceľ

vysokorýchlostná oceľ, tiež známa ako predná oceľ alebo biela oceľ. Je to legovaná oceľ obsahujúca prvky ako volfrík (W), molybdén (Mo), chrom (Cr), vanádium (V), kobalt (Co) atď. Je rozdelená na dve hlavné série volfríka a molybdénu a je tradičným nástrojovým materiálom. Jeho tvrdosť izbovej teploty je 62-65HRC a jeho tepelná tvrdosť sa môže zvýšiť na 500-600 [UNK]. Po vypnutí je deformácia malá, ľahko ostrejšia a môže byť falšovaná a rezaná. Môže sa používať nielen na výrobu vrtových kúskov a rezačov na mletie, ale aj na výrobu zložitých rezačných nástrojov, ako sú rezače na výstroje a tvorbu rezačov na mletie. Vzhľadom na nízku prípustnú prierezovú rýchlosť (50 m/min) sa však používa prevažne na strojové zariadenia s nízkou rýchlosťou na CNC. Obyčajná vysokorýchlostná oceľ je zastúpená W18Cr4V.

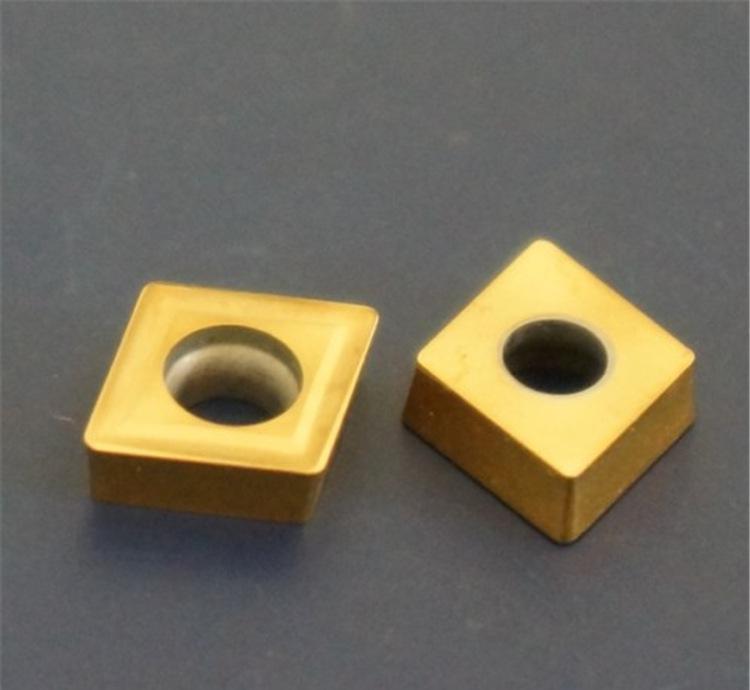

2. Tvrdá zliatina

Tvrdá zliatina je práškový metalurgický výrobok vyrobený z karbidov (WC, TiC, TaC, NbC atď.) s vysokou tvrdosťou a topením, používajúc Co, Mo, Ni ako väzby. Jeho tvrdosť izbovej teploty môže dosiahnuť 74 – 82HRC a môže odolať vysokým teplotám v rozmedzí od 800 [UNK] do 1000 [UNK]. Vzhľadom na nízke výrobné náklady môže vykazovať vynikajúcu výkonnosť rezania v strednej rýchlosti (150 m/min) a vysokom rezaní krmív, čím je najširšie používaný nástrojový materiál v strojovaní CNC. Jeho nárazová pevnosť a pohyblivá sila sú však oveľa nižšie ako vysokorýchlostná oceľ, takže sa zriedkavo vyrába na integrálne rezacie nástroje. Pri praktickom použití sú tvrdé rezacie bloky zliatin vo všeobecnosti pripevnené na rezacie telo zváraním alebo mechanickým pripevnením. Často používané tvrdé zliatiny zahŕňajú zliatiny volfrámkobaltu (YG8, YG6, YG3), zliatiny volfrámtitánu (YT5, YT15, YT30) a zliatiny volfrámtitánu (nióbium) (YW) (YW1, YW2).

3. Obložená tvrdá zliatina

Obložené tvrdé zliatinové nástroje sa vyrábajú pokrytím jednej alebo viacerých vrstiev TiN, TiCN, TiAlN a Al2O3 odolných voči noseniu na tvrdých zliatinových nástrojoch s dobrou tvrdosťou. Hrúbka obalu sa pohybuje od 2 µm do 18 µm. Obklady majú zvyčajne dve funkcie: na jednej strane majú oveľa nižší koeficient tepelnej vodičnosti ako podklad nástroja a pracovný materiál, čo oslabe tepelný účinok podkladu nástroja; Na druhej strane môže účinne zlepšiť trinutie a adhéziu počas procesu rezania, čím sa zníži výroba rezania tepla. TiN má nízke vlastnosti trenia, čo môže znížiť stratu povrchového tkaniva. TiCN môže znížiť nosenie zadného rezového povrchu. Obal TiCN má vyššiu tvrdosť. Obal Al2O3 má vynikajúci tepelný izolačný účinok. V porovnaní s nástrojmi na rezanie tvrdých zliatin sa potiahnuté nástroje na rezanie tvrdých zliatin výrazne zlepšili z hľadiska sily, tvrdosti a odolnosti nosenia. Pri rezaní pracovných dielov s tvrdosťou 45 – 55HRC môžu nízkonákladné tvrdé zliatiny dosiahnuť vysokorýchlostné rezanie. V posledných rokoch sa niektorí výrobcovia spoliehali na zlepšenie povrchových materiálov a pomerov, čo výrazne zlepšilo vlastnosti povrchových rezových nástrojov.

4. Keramické materiály

Keramika je jednou z materiálov nástrojov na rezanie, ktoré sa rýchlo rozvíjalo a v posledných 20 rokoch sa čoraz širšie používalo. V blízkej budúcnosti môže keramika viesť k tretej revolúcii v rezaní strojov po vysokorýchlostnej oceli a tvrdých zliatinach.

Keramické rezacie nástroje majú výhody, ako je vysoká tvrdosť (91-95HRA), vysoká pevnosť (pohyblivá sila 750MPa~1000MPa), odolnosť voči dobrému noseniu, dobrá chemická stabilita, dobrá odolnosť voči lepidlu, nízky trinačný koeficient a nízke náklady. Nie len to, keramické rezacie nástroje majú tiež vysokú tvrdosť pri vysokej teplote, dosahujúcu 80HRA pri 1200 [UNK]. Keď sa používajú zvyčajne, keramické rezacie nástroje majú mimoriadne dlhú životnú dobu a rýchlosť rezania sa môže zvýšiť o 2 – 5-krát v porovnaní s náročnými rezacimi nástrojmi zliatin. Sú zvlášť vhodné na spracovanie materiálov s vysokou tvrdosťou, presné strojové zariadenia a vysokorýchlostné strojové zariadenia. Môžu spracovať rôzne druhy vyradenej ocele a tvrdeného liateho železa s tvrdosťou a ž Zvyčajne sa používajú keramiky na báze hliníka, keramiky na báze dusíka kremičitého a kovová keramika. Keramické rezacie nástroje založené na hliníku majú vyššie tepelné tvrdenie ako tvrdé zliatiny. V podmienkach vysokorýchlostného rezania sa hrana zvyčajne neposkytuje plastovej deformácii, ale jej sila a tvrdosť sú nižšie. Okrem vysokej tepelnej tvrdosti majú keramiky na báze dusíka kremičit ého aj dobrú tvrdosť. V porovnaní s keramikou na báze oxidu kremičitého je jej nevýhodou, že je pri spracovaní ocele náchylná na vysokoteplotnú difúziu, čo zintenzívňuje používanie nástrojov. Keramické nástroje na báze dusíka kremičitého sa používajú hlavne na nepretržité otočenie a mletie sivého liateho železa. Cermetový kovo je nástrojový materiál založený na karbidoch, podobný tvrdým zliatinám, ale s nižšou afinitou, dobrým trinutím a lepšou odolnosťou na nosenie. Môže odolávať vyšším rezovým teplotám ako bežné tvrdé zliatiny, ale nedostatočná odolnosť na náraz, tvrdosť počas ťa žkého strojového zariadenia a silu pri nízkych rýchlostiach a vysokých výživových rýchlostiach tvrdých zliati V posledných rokoch sa prostredníctvom rozsiahleho výskumu, zlepšenia a prijatia nových výrobných procesov výrazne zlepšila sila ohybu a pevnosť keramických materiálov. Napríklad nová kovová keramická NX2525, ktorú vyvinula Mitsubishi Metal Company v Japonsku, a séria CT kovových keramických čepeľov a séria obalených kovových keramických čepeľov, ktorú vyvinula Sandvik Company vo Švédsku, majú výrazne vyššiu silu ohybu a odolnosť nosenia ako bežná kovová keramická, čo výrazne rozšir

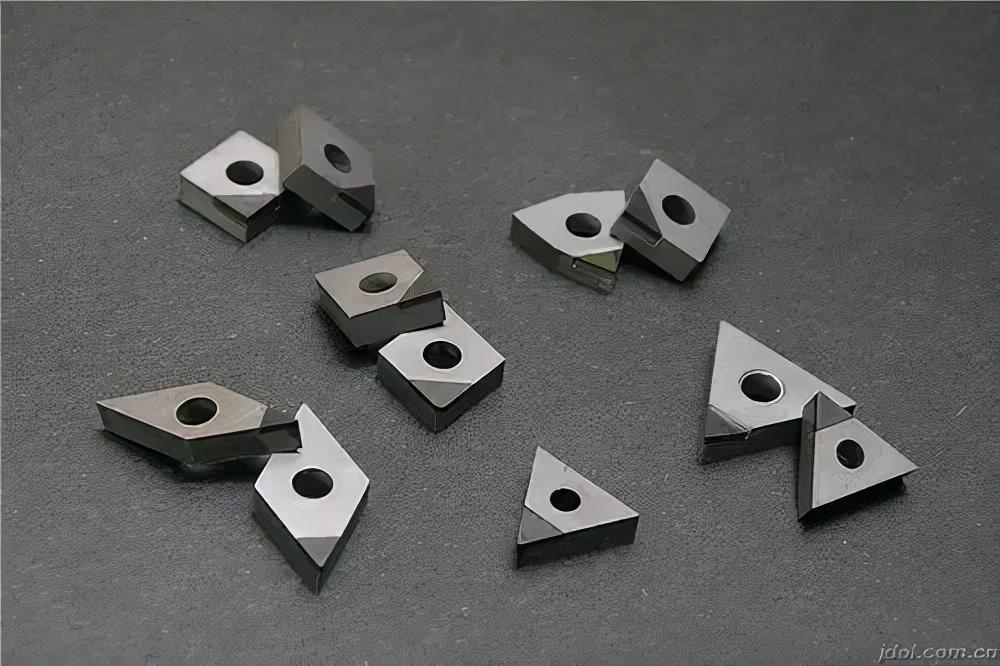

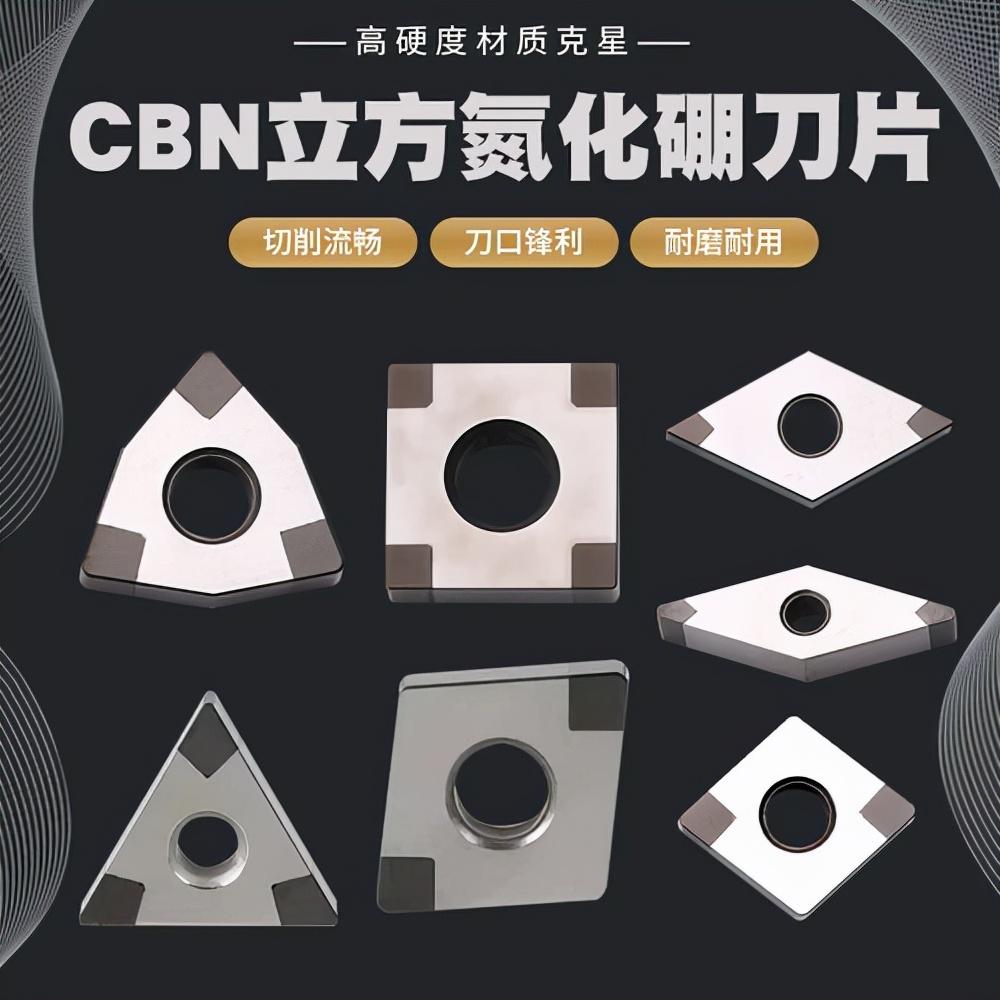

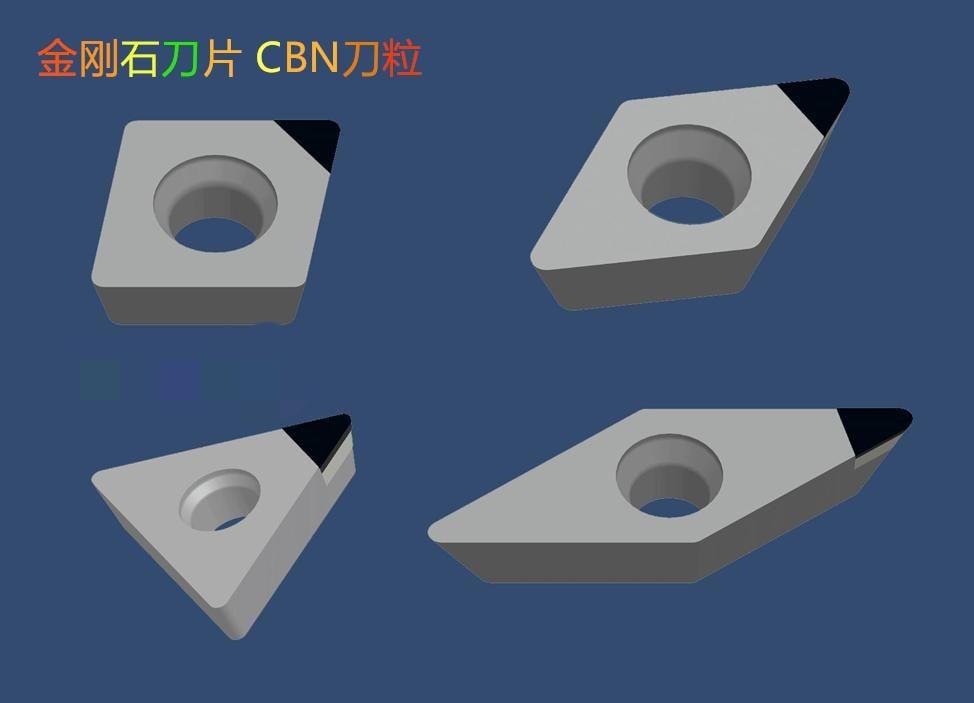

5. Cubic boron nitride (CBN)

CBN je umelo syntetizovaný materiál s vysokou tvrdosťou, s tvrdosťou do 7300 – 9000HV. Jeho tvrdosťou a odpornosťou na nosenie sú druhé len diamantom a má vynikajúcu tvrdosťou na vysokej teplote. V porovnaní s keramickými rezovacími nástrojmi je jeho tepelná odpornosť a chemická stabilita mierne horšia, ale jeho nárazová tvrdosťou a protizrušujúcou účinnosťou sú lepšie.

Využíva sa široko na rezanie tvrdenej ocele (nad 50 HRC), perlitovej sivej liatiny, chladeného liatiny a zliatin s vysokou teplotou. V porovnaní s nástrojmi na rezanie tvrdých zliatin sa jeho rýchlosť rezania môže zvýšiť poradom veľkosti. Nástroje na rezanie PCBN (polykryštalický kubický dusík boru) s vysokým obsahom CBN majú vysokú tvrdosť, odolnosť voči dobrému noseniu, vysokú tlakovú silu a dobrú nárazovú tvrdosť. Avšak ich nevýhody sú slabá tepelná stabilita a nízka chemická inertnosť, čím sú vhodné na rezanie zliatin odolných voči teplu, liateho železa a synterovaných kovov na báze železa. Obsah častíc CBN v kompozitných nástrojoch na rezanie PCBN je relatívne nízky a keramika sa používa ako viažuca látka, čo vedie k nižšej tvrdosti. Tým sa však kompenzuje slabá tepelná stabilita a nízka chemická inertnosť PCBN s vysokým obsahom CBN, čím je vhodná na rezanie tvrdenej ocele. Na súbežný výber sú v poli aplikácie rezania sivého liateho železa a vyhoretej ocele k dispozícii keramické rezacie nástroje a rezacie nástroje CBN. Pri sušinovom rezaní tvrdenej ocele sú náklady na používanie keramiky Al2O3 nižšie ako náklady na materiály PCBN, pretože keramické rezacie nástroje majú dobrú tepelnú a chemickú stabilitu, ale nie sú také tvrdé a tvrdé ako nástroje na rezanie PCBN. Nástroje na rezanie keramických výrobkov sú lepšiou voľbou pri rezaní pracovných dielov s tvrdosťou nižšou ako 60 HRC a malými mierami krmív. Nástroje na rezanie PCBN sú vhodné pre situácie, v ktorých je tvrdosť diela vyššia ako 60HRC, najmä pre automatizované a vysokopresné stroje.

6. polykryštalický diamant (PCD)

Ako najťa žší nástrojový materiál rezania má PCD tvrdosť až do 10000HV a najlepšiu odolnosť voči noseniu. Môže spracovať mäkké neželezné kovové materiály s vysokou rýchlosťou (1000m/min) a presnosťou. Je však citlivý na náraz, ľahko zlomivý a má silnú afinitu pre železo v železných kovoch, ktoré môžu ľahko vyvolať chemické reakcie. Vo všeobecnosti sa môže použiť len na spracovanie neželezných častí, ako sú neželezné kovy a ich zliatiny, sklené vlákna, strojové keramiky a tvrdé zliatiny, ktoré sú mimoriadne tvrdými materiálmi.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque