Editor zorganizuje pre každého mnohé praktické znalostné metódy a horúce správy. Prosím, venujte väčšiu pozornosť a bude vám lepšie obsah prezentovaný.

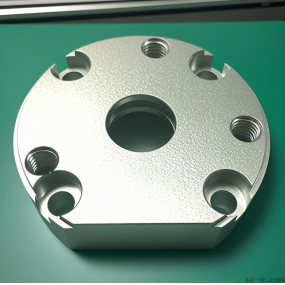

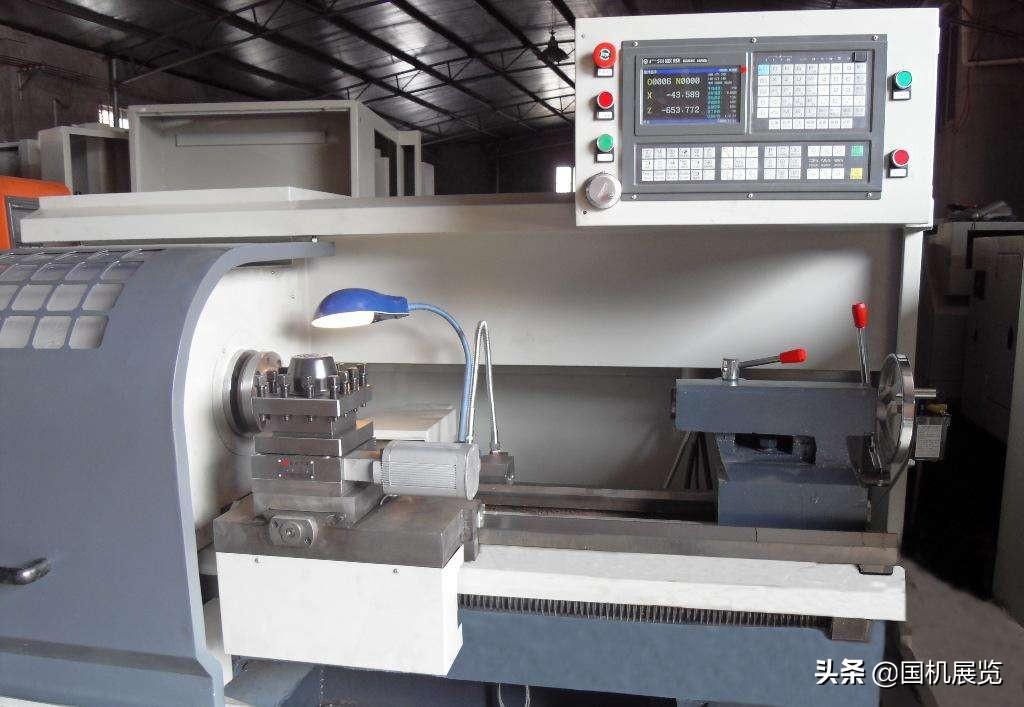

Na zámku CNC sa môžu vyrábať štyri štandardné nity: metrické, palcové, modulové a radiálne. Bez ohľadu na to, aký druh nity sa vyrába, musí sa udržiavať prísny pohyb medzi zámkou zámky a nástrojom: t. j. pre každú rotáciu zámky (t. j. jednu rotáciu pracovného diela) sa musí nástroj pohybovať jednotne o jednu olovú vzdialenosť (pracovného diela). Analýzou bežných vlákien sa zameriavame na zlepšenie ich pochopenia, aby sme ich lepšie spracovali.

1[UNK] Rozmerná analýza bežných nití

Vypracovanie bežných nití prostredníctvom zámkov CNC si vyžaduje sériu rozmerov a výpočet a analýza veľkosti požadované pre bežné stroje nití zahŕňajú najmä tieto dva aspekty:

1. Priemer pracovného diela pred spracovaním závitov

Vzhľadom na rozšírenie profilu nití počas strojovania nití je priemer pracovného diela pred strojovaním nití d/d-0,1p, čo je zníženie rozsahu nití o 0,1 od väčšieho priemeru nity. Vo všeobecnosti sa na základe schopnosti deformácie materiálu považuje menší priemer za 0,1 až 0,5 v porovnaní s väčším priemerom nity.

2. rýchlosť krmiva na strojové vlákna

Množstvo vloženia priadze sa môže vzťahovať na priemer spodnej časti priadze, čo je konečná poloha rezača priadze.

Priemer nity je: veľký priemer -2-násobok výšky zubov; Výška zuba = 0,54p (p je výška)

Krmivá rýchlosť pre strojové zariadenia s vláknami by sa mala neustále znížiť a špecifická krmivá rýchlosť by sa mala vybrať na základe nástroja a pracovného materiálu.

2[UNK] Zhromažďovanie a zosúladenie bežných nástrojov na rezanie nití

Ak je rezačný nástroj inštalovaný príliš vysoký alebo príliš nízky alebo príliš vysoký, keď rezačný nástroj dosiahne určitú hĺbku, zadná časť rezačného nástroja tlačí proti dielovému dielu, zvyšuje trenie a dokonca ohybuje dielovú časť, čo spôsobí fenomén hryzenia nástroja; Ak je čip príliš nízky, je ťažké vypustiť čipy. Smer radiálnej sily otáčacieho nástroja je v strede pracovného diela. Okrem toho je priestor medzi priečnym skrutkom a orechom príliš veľký, čo spôsobuje automatické zvýšenie hĺbky rezania, čím zdvihne pracovný diel a spôsobuje hryzenie nástroja. V tomto bode by sa výška otáčacieho nástroja mala včasne nastaviť tak, aby sa zabezpečilo, že jej koniec je na rovnakej výške ako os pracovného diela (nástroj sa môže nastaviť s koniec zadného diela). Počas hrubého a polopresného strojového zariadenia je poloha konca nástroja približne 1 % d vyššia ako stred pracovného diela (d predstavuje priemer strojového diela).

Pracovný diel nemôže byť pevne pritiahnutý a jeho pevnosť nemôže odolať reznej sile počas otáčania, čo vedie k nadmernej deformácii a zmene strednej výšky medzi rezným nástrojom a pracoviskom (diel je zdvihnutý), čo spôsobuje náhle zvýšenie hĺbky rezania a hryznutia nástrojov. Pracovný diel by mal byť v tomto čase pevne pritiahnutý a na zvýšenie pevnosti pracoviska by sa mohli použiť koncové čiary zadnej časti.

Metódy na zosúladenie be žných nití zahŕňajú skúšobné rezanie a automatické zosúladenie s zariadením na zosúladenie nástroja. Nástroj sa môže priamo použiť na zosúladenie skúšobného rezania alebo nulový bod pracovného diela sa môže nastaviť s G50 a nulový bod pracovného diela sa môže nastaviť s pohybom pracovného diela na zosúladenie. Požiadavky na zosúladenie nástrojov pri strojovaní nití nie sú veľmi vysoké, najmä v smere z, ak neexistujú prísne obmedzenia na zosúladenie nástrojov, ktoré možno stanoviť podľa požiadaviek na programovanie strojov.

3[UNK] Programovanie a strojovanie bežných nití

V súčasných uzatváraniach CNC existujú vo všeobecnosti tri strojové metódy na rezanie nití: metóda rovného rezania g32, metóda rovného rezania g92 a metóda rovného rezania g76. Musíme dôkladne analyzovať naše operácie a usilovať sa vyrábať vysokopresné časti.

(1) Metóda priameho rezania G32 má vysokú silu rezania a ťa žkosti pri rezaní v dôsledku súčasného prevádzky obidvoch rezacích okrajov. Preto sú obidve rezacie okraje náchylné na nosenie počas rezania. Pri rezaní nití s väčším rozsahom je v dôsledku väčšej hĺbky rezania čepeľ rýchlejší, čo vedie k chybám v priemere rozsahu nity; Presnosť strojov je však relatívne vysoká, takže sa vo všeobecnosti používa na strojové zariadenia s malými vláknami. Vzhľadom na to, že sa jeho pohyb nástrojov a rezanie dokončujú prostredníctvom programovania, je strojový program relatívne dlhý; Z dôvodu ľahkého nosenia meča je potrebné počas spracovania často merať.

(2) Metóda priameho rezania g92 zjednodušuje programovanie a zlepšuje účinnosť v porovnaní s pokynmi g32.

(3) Metóda rozrezania obliku G76 je v dôsledku jej jednostranného strojového zariadenia náchylná na poškodenie a nosenie strojového čepeľa, čo vedie k nerovnomerným povrchom s vláknami a zmenám uhla konca nástroja, čo vedie k nedostatočnej presnosti profilu zubov. Vzhľadom na jeho jednostrannú prevádzku meča je však zaťaženie nástroja pomerne malé, odstránenie čipov je jednoduché a hĺbka rezania klesá. Táto spracovateľská metóda je preto vo všeobecnosti vhodná na strojovanie veľkých vlákien. Vzhľadom na jednoduché odstránenie čipu a dobré podmienky spracovania čepeľa je táto strojová metóda vhodnejšia v situáciách, v ktorých nie je potrebná vysoká presnosť nití. Pri spracovaní vysokopresných nití sa na dokončenie strojového zariadenia môžu použiť dve rezania, najprv použitím strojovej metódy G76 na hrubé otáčanie a potom použitím strojovej metódy G32 na jemné otáčanie. Je však dôležit é poznamenať, že východiskový bod nástroja na rezanie by mal byť presný, inak je ľahké urobiť chyby a spôsobiť odstránenie častí.

4. Po ukončení spracovania nity sa kvalita nity môže posúdiť pozorovaním profilu nity a prijatím včasných opatrení. Keď nie je napísaný prierez nity, zvýšenie množstva rezu noža skutočne zvýši priemer nity, ktorý závisí od plastickosti materiálu. Keď je prierez ostré, zvýšenie množstva rezu noža pomerne zníži priemer. Na základe tejto charakteristickej vlastnosti by sa množstvo rezu nity malo správne spracovať, aby sa zabránilo odpadu.

4[UNK] Inšpekcia bežných vlákien

Na meranie sa používajú všeobecné štandardné nity, rozmery prsteňových prsteňov alebo rozmery kĺbov. pri meraní vonkajších priadzí, ak priadze; Prechádza cez koniec "; kruhový rozmer sa presne otáča a; Koniec až konec "; Ak sa kruhový rozmer nemôže zasiahnuť, označuje, že spracovaná nita spĺňa požiadavky, inak je nekvalifikovaná. Pri meraní vnútorných vlákien použite rozmer vlákna a meranie pomocou tej istej metódy. Okrem merania s rozmermi prsteňových prsteňov alebo rozmermi kĺbov sa môžu na meranie použiť aj iné meracie nástroje. Na meranie priemeru kĺbov používajte mikrometer kĺbov, na meranie priemeru kĺbov prsteňových prsteňov, na meranie priemeru kĺbov prsteňových prsteňov, hrúbky zubov a priemeru kĺbov červových prsteňov a používajte meraciu ihlu na meranie priemeru kĺbov prsteňových prsteňov podľa metódy merania troch ihl.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque