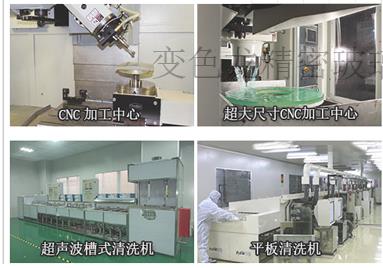

Stroje CNC a ultrazvukové stroje z kvarzového skla

Naše najnovšie schopnosti zahŕňajú presné sklené strojové služby CNC a ultrazvukové strojové zariadenia.

Hoci používajú podobné počítačové technológie, sklenené CNC stroje a ultrazvukové stroje majú rôzne vlastnosti, čím sú ideálne voľby pre rôzne aplikácie. Ďalej budeme diskutovať o jemných rozdieloch medzi skleným CNC strojom a ultrazvukovým strojom, aby sme vám pomohli vybrať proces, ktorý zodpovedá vašim potrebám.

Čo je sklenené zariadenie CNC?

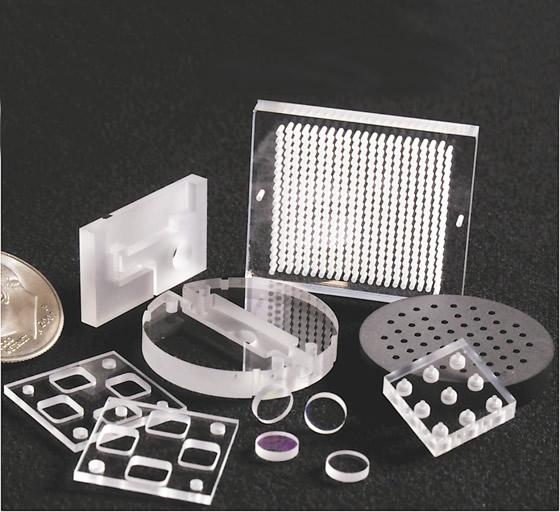

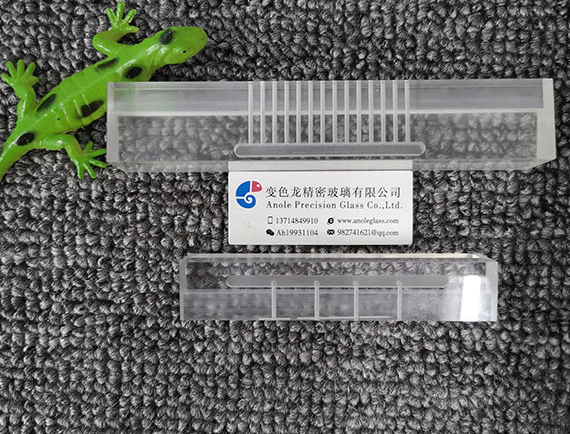

Sklenené stroje CNC, tiež známe ako sklenené mletie, používajú počítačovo riadené nástroje na presné odstránenie materiálov zo sklenených dielov. Strojové zariadenia CNC umožňujú prevádzkovateľom rezať a formovať pracovné diela na viacerých osiach a môžu sa použiť na vytvorenie rôznych veľkostí, tvarov a vlastností, ako sú hrubé, hrubé a diery.

Presnosť a rozmanitosť skleneného strojového zariadenia s CNC ich umožňujú vysoko vhodné pre širší spektrum aplikácií a priemyselných odvetví vrátane:

Letecký priestor/obrana: stroje CNC sa používajú na výrobu nástrojov, nástrojov a iných komponentov s komplexnými tvarmi.

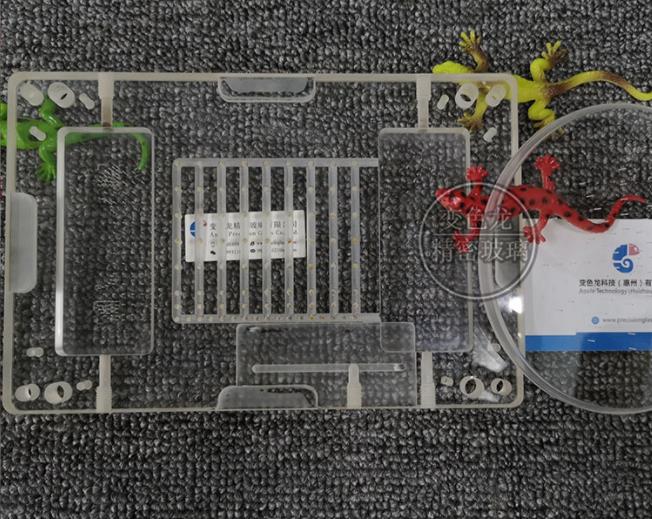

Biotechnológia: Spoločnosti biotechnológií používajú komponenty spracovania CNC, ako napríklad zbierky tokov, na podporu toku materiálu prostredníctvom presných kanálov a dutín.

Polikoductor: Priemysel polovodičov používa presné spracované sklo CNC na fázy doštičiek, referenčné rámy, okná a šošovky.

Teleskopy: Teleskopy a mikroskopy si vyžadujú veľmi presné a stabilné zrkadlá a šošovky, ktoré sa môžu vyrábať len pomocou presného zariadenia CNC.

Čo je ultrazvukové strojovanie?

Ultrasonické stroje, niekedy označené ako ultrazonické vŕtanie, používajú abrazívne dráhy a ultrazonické vibrácie na odstránenie materiálu zo sklenených dielov. Na rozdiel od rezania a mletia, šmyk okamžite odstraňuje stopy a jemne mletí požadovaný tvar do skla. Pomalé obliekanie odstraňuje možnosť akumulácie stresu v pracovnom diele, čím sa zachováva nulová kryštálová štruktúra a sila skla.

Ultrasonické stroje majú široký rozsah aplikácií a môžu sa používať na vytvorenie dutín a dier rôznych tvarov, veľkostí a hĺbok vrátane vlastností vonkajšieho priemeru špecifického pre výšku (OD) a vnútorného priemeru (ID). Priemyselné odvetvia, ktoré využívajú ultrazvukové spracovanie sklených komponentov, zahŕňajú:

Letecký priestor: Ultrasonické spracovanie sa používa na výrobu tlakových senzorov, letových nástrojov a in ých citlivých sklených komponentov v lietadlách a letových vesmírnych zariadeniach.

Automóv: Ultrasonické spracované sklo tvoria pokročilé senzory pre detektory blízkosti, záložné aplikácie a iné bezpečnostné funkcie.

Liečba: Medzi rôzne zdravotnícke zariadenia patria sklené komponenty spracované pomocou ultrazvukových metód.

Polvodič: Polvodičový priemysel často používa ultrazvukové spracované sklo na čipy, elektródy, distribučné dosky, šošovky a zrkadlá.

Stroje CNC a ultrazvukové stroje

Hoci sa na výrobu presných sklených komponentov používajú stroje sklenené CNC a ultrazvukové stroje, každá metóda poskytuje jedinečné výhody pre špecifické aplikácie.

Sklenené stroje CNC majú široký rozsah aplikácií a môžu sa používať na výrobu zložitých komponentov s mimoriadne malými toleranciami. Ďalším prínosom spracovania kvarzového skla CNC je schopnosť vyrábať presné komponenty s minimálnym manuálnym dohľadom.

Ultrasonické stroje môžu vytvárať presné tvary, diery a dutiny na mimoriadne tvrdom skle, ktoré je ťažké mletiť. Vzhľadom na skutočnosť, že si nevyžaduje priamy tlak, teplo, chemické látky alebo elektrickú energiu, ultrazvukové spracovanie vyžaduje menej tlaku na sklené materiály, podporuje silnejšie komponenty, čím je vysoko vhodné pre kritické aplikácie a vysokotlakové operácie.

Vzhľadom na skutočnosť, že ultrazvukové spracovanie nie je deformované ani stlačené sklo, je to dokonalá voľba pre komponenty, ktoré si vyžadujú viaceré diery a dutiny. Postupné odstránenie veľmi malého množstva povrchového materiálu umožňuje ultrazvukové stroje vŕtať do veľmi presných hĺbok. Na rozdiel od mletia CNC môže ultrazvukové stroje vŕtať viaceré diery s vysokou rýchlosťou a presnosťou bez toho, aby ovplyvnili integritu pracovného diela. V prípade zložitých sklených komponentov s mnohými dierami môže byť to veľmi účinná a nákladovo efektívna veľká výrobná metóda.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole