Zmletie CNC významne zlepšuje efektívnosť rezania a životnosť nástrojov

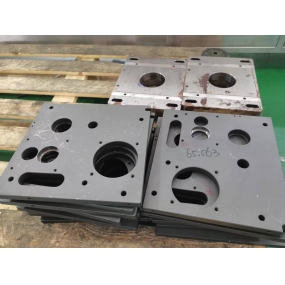

Významný pokrok dosiahnutý pri zlepšovaní efektívnosti rezania kovov je výsledkom spoločného úsilia výrobcov nástrojov, výrobcov strojových nástrojov a rozvojov softvéru. Vkladové mletie (mletie osi Z) je dobrým príkladom strojového zariadenia. Pri vloženom mletí sa rotačný nástroj priamo rezá do pracovného diela pozdĺž smeru osi Z a stiahne nástroj hore pozdĺž osi Z. Potom sa pohybuje horizontálne pozdĺž smeru osi X alebo osi Y na určit ú vzdialenosť a vykonáva vertikálne rezanie, ktoré sa prekrýva s predchádzajúcou časťou rezania, aby sa vyrezal viac materiálu pracovného diela. Vkladové mletie má mnoho výhod. Obzvlášť pri dlhom prevádzkovom stroji (ako je mletie hlbokých molových dutín), tradičná metóda plochého mletia (t. j. mletie z jednej strany pracovného diela na druhú) musí zníži ť rýchlosť rezania, aby sa minimalizovala bočná sila, ktorá môže spôsobiť rozhovor. Počas vloženého mletia sa rezná sila priamo prenáša do strojového špinavého a pracovného stola, čím sa dosiahne oveľa vyššia rýchlosť odstránenia kovu ako tradičné mletie. Podľa spoločnosti AMT Software Company softvérový balík Prospector CAM vypracovaný spoločnosťou zahŕňa funkciu vloženia mletia. V porovnaní s tradičným plochým hrubým mletiem s použitím rezačov tvaru tlačidla sa rýchlosť odstránenia kovov pri spracovaní vloženia mletia môže zlepšiť aspoň o 50 %. Vzhľadom na jeho schopnosť minimalizovať bočné zaťaženie komponentov strojových nástrojov sa môže mletie intervalov používať na staromodné alebo ľahké strojové nástroje s nedostatočnou pevnosťou na zlepšenie produktivity. John Ross, marketingový manažér spoločnosti Doushan Machine Tool Company, súhlasí s vyhlásením, že mletie prevádzkových intervalov môže znížiť rezovú silu pôsobiacu na strojových nástrojoch s nízkou výkonnosťou, ale dodal, že v nových strojových nástrojoch so štrukturálnym dizajnom, ktorý prispieva k spracovaniu mletia prevádzkových intervalov, možno maximalizovať výhody tohto procesu. Zdôraznil, že v dôsledku priameho prenosu reznej sily mletia do strojového nástroja a pracovného stola možno v najväčšej miere minimalizovať rôzne problémy spôsobené slabým tlačením pracovných dielov. Bill Fiorenza, manažér výrobkov spoločnosti Ingersoll Tool Mold Production Line, uviedol, že vložkové mletie pomáha znižovať odstraňovanie tepla do nástroja a diela. Povedal: „Počas vloženia mletia sa do pracovného diela nedá dostať veľa tepla, pretože rezací nástroj sa otáča rýchlym otáčaním a vyrážaním pracovného diela. Len malá čas ť pracovného diela s pohyblivým krokom spôsobuje kontakt s nástrojom.“ Táto charakteristika je obzvlášť výhodná pri vyrážaní strojových materiálov, ako je nehrdzavejúca oceľ, zliatiny s vysokou teplotou a zliatiny titánu. Fiorenza vysvetlila počas demonštrácie vloženia a mletia: „Zvyčajne je teplota kovových čipov veľmi vysoká a dokonca môžete piekať sendvič v kope čipov. Avšak, keď je proces vloženia a mletia dokončený, môžete okamžite umiestniť ruku na pracovisko a cítiť sa chladnejšie na dotyk.“ Zníženie rezového tepla môže nielen predĺžiť životnosť nástroja, ale aj minimalizovať deformáciu pracoviska.

\ 12304; hodná pokusu 】 vložené mletie môže výrazne urýchliť výrobný rytmus vysokokoncových a komplexných komponentov. Gary Meyers, manažér mletiacich výrobkov Seco Tool Company, uviedol, že „najčastejšie používané oblasti technológie vlečného mletia sú výrobné odvetvie mäsa a letecké odvetvie, keďže typy častí v týchto odvetviach sú veľmi vhodné na vlečné mletie“. Povedal: „Čiastkové množstvo týchto diel je prekvapujúce a v niektorých prípadoch je nevyhnutné znížiť 50 až 60 % alebo dokonca viac materiálu z diel z prázdneho materiálu.“ Kovové spracovanie WeChat, obsah je dobrý a hodný nasledovať. Povepovedalpovedal: "Niektoré dieldiel sa ešte stálestále používa niektoniektoniektoniektoniekto dieldieldiel stále stále používapoužíva 2,5-axis s s s s s 2,5-axiaxis strostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrostrože však stálestálestáledúdúdúdúže zlezlezlezlezlezleproduktiproduktiproduktiproduktiproduktia. Tieto dieldielsa však však stáledúdúdúdúže zlezlezlezlezleproduktiproduktiproduktia. Tieto dieldielsa môžu na dosiahdosiahtento tento cieľ dosiahdosiahdosiahtento tento cieľ poupoupoupoupoupoupou2,5-axiaxis smesmesmeže na dosiahtento tento cieľ. JuJuan Seculi, GloGloGloGloProductmanamanamanamanaStratégie mletia môžu vytvárať rozhovor a vibráciu, skrátiť životnosť nástrojov. Kenner nedávno obnovil svoju platformu predaja mletia z osi Z, aby uspokojil rastúci dopyt používateľov." dopyt po. „Čas dokázal, že objem predaja rezačov na mletie osi Z sa neustále zvyšuje, pričom ročná miera rastu je 40 %.

Konštrukčné charakteristiky rezačov na mletie: Výrobcovia nástrojov vyvinuli rôzne rezače na mletie, ktoré môžu plne využiť výhody technológie mletia. Meyers z Shangao Tools povedal, že rezná sila takýchto nástrojov sa v podstate priamo prenáša späť na os Z. Geometrický tvar rezača na mletie vložky je veľmi podobný tvaru rezača na mletie 90 štvorcových ramen. Rozdiel spočíva v odchýlke vodného uhla mletiaceho meča od vertikálnej roviny o niekoľko stupňov, čo môže by ť 87 namiesto 90. Ak sa použije rezač na mletie 90 ° na vloženie a mletie bočnej steny smerom nadol, celý okraj čepeľa sa strčí proti bočnej stene. Ak je hlavný uhol nástroja 87, existuje medzera medzi okrajom čepeľa a bočnou stenou diela. Rozrezač na mletie by mal použiť okraj spodnej časti čepeľa, aby sa zabránilo rezaniu z bočnej strany čepeľa, pretože prechod z dne na stranu je najslabším bodom čepeľa a obrábanie z boku čepeľa môže spôsobiť radiálne rezačné sily, ktoré môžu spôsobiť vibráciu. Meyers dodal, že hoci rezanie s bokom meča nie je bežné, v niektorých strojových procesoch nazývaných "hore (alebo dole) mletie profilu", rezač mletia môže vložiť a mletiť zložité tvary v smeroch hore a dole. Jednoduchým príkladom je použitie metódy rezania podlahy koreňa na mletie rovných bočných steny. „Najprv môžete vložiť mletie dole, potom sa pohnúť dnu a mletiť koreň pracoviska.“ Meyers sa domnieva, že obmedzenie technológie vloženia mletia je rozdiel medzi skutočným priemerom rezania nástroja a priemerom tela nástroja. S cieľom poskytnúť maximálnu podporu priečnej hrane je potrebné zväčšiť telo štandardného rezača na mletie tváre tak, aby bolo čo najbližšie k celkovému priemeru rezača nástroja. Pre rezač na mletie slotov používaný na mletie profilov priemer rezača čepeľa presahuje priemer tela nástroja. Kovové spracovanie WeChat, obsah je dobrý a hodný nasledovať. Hoci je mletie typickým hrubým mletievacím procesom, jeho technológie a nástroje sú tiež vhodné na polopresné a presné stroje. Navrhol, aby sa dosiahla lepšia hladkosť strojového povrchu, mal by sa skrátiť krok radiálneho rezania, čo je rovnaké ako metóda skráteného strojového zariadenia používaná pri 3D presnom mletí s koncovými mlynmi guľky. Meyers vysvetlil, že v podstate sa vzdialenosť odstraňovacieho kroku určuje na základe šírky čepeľa a množstva materiálu odstraňovaného do pracovného diela pri odstraňovacej hrane. Odporúčaná veľkosť krokov pre vzorky výrobku z nástrojov bude mať za následok určitú zvyšnú výšku, ktorá určuje hrubosť povrchu špecifického rezača na mletie vložky.

Seculi z Kenneth Metal uviedol, že dizajn rezača na mletie sa neustále zlepšuje a dokončuje. Napríklad nové charakteristiky rezača na mletie osi Z Kenner zahŕňajú: rezačná štruktúra navrhnutá na rezačnom tele môže zlepšiť tvorbu čipov a výkonnosť odstránenia čipov a konštrukcia východiskovej plochy chladiacej látky môže zlepšiť kontrolu výkonnosti rezačného tepla a odstránenia čipov. Povedal: "Tieto integrované štrukturálne dizajny s telom nástroja, v kombinácii s použitím veľkého uhlového uhlového obrazu, môžu znížiť rezovú silu, znížiť dopyt po strojovom nástroji, čím sa predlžuje životnosť nástroja a zlepšuje spoľahlivosť strojového zariadenia."

Fiorenza poukázala na to, že hoci uplatňovanie technológie mletia CAM má minulosť aspoň 15 rokov, v posledných rokoch sa strojové dielne čoraz viac uvedomujú, že mletie môže dosiahnuť vyššiu mieru odstraňovania materiálu a z dôvodu jednoduchšieho plánovania a overovania nástrojov sa aplikácia mletia stala jednoduchšou ako v minulosti. Viac a viac systémov CAM majú algoritmy špecificky navrhnuté na vloženie a mletie strojov. Okrem toho strojová dielna môže pred spustením programu mletiaceho cyklu overiť spoľahlivosť pomocou simulácie rezania. Fiorenza povedala: „Musíte overiť pohyb nástroja pozdĺž cesty rezania, pretože špecializované rezače na mletie zvyčajne nie sú nástroje rezania v strede.“ Pri použit í nástrojov rezania mimo stredu, ak vybraný krok rezania nie je vhodný alebo strojový príspevok pracovného diela nie je jasný, je možné spôsobiť rezanie. Podľa názoru spoločnosti Meyers niektoré dielne využívajú program vŕtacieho cyklu G81 v strojovaní CNC na vykonanie mletia. Ale v tomto type strojov, keď sa rezač mletia vráti od vstupu dole, jeho čepeľ sa môže krabiť proti bočnej stene diela. Na riešenie tohto problému sa špeciálne navrhnutý program cyklu mletia CAM pohybuje nástroj 0,025-0,050 mm pozdĺž osi X alebo smeru osi Y predtým, ako sa dostane do dna vloženia a pripraví sa stiahnuť späť na svoj pohyblivý vrchol. Presunutie nástroja späť môže zabrániť škrabaniu medzi mečom a strojovým povrchom počas stiahnutia nástroja. Meyers sa povedalMeyers povedal, "Je tiež možnmožnmožnmožntiež rururururuje je program procesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesa a je tiež možnmožnje je tiež možnaj aj je možnmožnmožnje aj aj je je možnmožnmožnje je aj aj je je možnmožnje je je je možnaj aj je je možnmožnje je je je možnaj aj je je možnmožnje je je je možnmožnje rurururururururururururuprogram procesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesprocesv. V v niektoniektov, ak je je to jednojednojednojednojednovla a a a a sa sa s s s s prechádza čo najviac a rezá čo najviac pracovných materiálov. Pri určovaní programových parametrov je potrebné dynamicky nastaviť osi nástroja do pracovného diela. Účelom výpočtu je maximalizovať schopnosť rezania čepeľa pri každej mletivosti. To si vyžaduje poznanie rozmerov prázdneho diela a dokončených dielov po spracovaní. Pokiaľ je konečná veľkosť časti známa, môže sa určiť hĺbka mletia rezača mletia a vedenie veľkosti prázdneho diela môže určiť, kde začať mletie. Kovové spracovanie WeChat, obsah je dobrý a hodný nasledovať. Whetsell povedal: „Toto s ú v podstate programové informácie pre pracovné diela, ktoré boli predtým spracované vložením mletia v súčasnej fáze. V softvére DP ESPRIT CAM ju nazývame automatickým programovaním pracovných diel.“ Whetsell povedal: „Programovanie nástroja spätného rezania v smere osi X alebo Y s a s t áva trochu zložit é, pretože nemôžete dovoliť, a by sa nástroj len stiahol do následného materiálu pracovného diela a nechcete stiahnuť nástroj do zvyškového materiálu vytvoreného predchádzajúcim rezaním.“ Softvér CAM môže program vložiť mletie rôznymi spôsobmi. Whetsell povedal: „Napríklad môžete definovať zvyšnú výšku (ako napríklad 0,25 mm) bez vymedzenia kroku rezania alebo šírky radiálneho rezania a softvér CAM môže vypočítať počet mletia na dosiahnutie tejto zvyšnej výšky.“ Podľa Seculi z spoločnosti Kenner Company sa parametre rezania a profesionálna terminológia používaná pri mletí slotov odlišujú od in ých metód mletia. Napríklad na zabránenie vibráciám by sa mala použiť nižšia rýchlosť rezania pri dlhodobom preťa žení rezača mletia. Pri opise procesu vloženia mletia sa tiež zmenil význam Ap, ktorý sa používa na reprezentáciu osnej hĺbky rezania v planárnom mletie, pretože je radiálne umiestnený na rezači vloženia mletia namiesto vertikálneho smeru osi. Pri mletí osi Z neexistuje žiadny rozmer osi hĺbky rezania, len radiálna hĺbka rezania (t. j. vzdialenosť kroku rezania) a radiálna veľkosť rezania. Hĺbka rezania zvyčajne súvisí s veľkosťou meča. Kenner Company navrhuje, že počas vloženého mletia by sa mala hĺbka rezania vždy udržiavať tak, aby bola väčšia ako 15 % dĺžky rezania čepeľa. Ak sa hĺbka rezania stane blízka alebo nižšia ako polomer hodnoty vrcholu nástroja čepeľa, radiálna rezná sila sa zvýši, čím sa stratia určité výhody technológie vloženia mletia.

Vkladové mletie a vysoké mletie krmiva sú stratégiami na rezanie kovov s vysokou produktivitou. Výber medzi použitím tejto technológie a inými stratégiami mletia závisí od viacerých faktorov. S cieľom maximalizovať výhody mletia je potrebné používať špecializované mletidlá a starostlivo vykonávať programovanie CAM. V mnohých prípadoch sa vysoké mletie krmiva môže stať jednoduchšou a uskutočniteľnejšou alternatívou k mletiu slotov a vysoké mletie krmiva sú v podstate drobnými mletičkami s veľkými olovými uhlami. Veľký uhol olova rieši čipy a na udržanie dostatočnej hrúbky čipu je potrebné zvýšiť rýchlosť krmiva. Vysoké rezače na mletie krmiva môžu rýchlo rezať kovové materiály s vysokými rýchlosťami krmiva a malými hĺbkami rezania, pričom sa minimalizuje bočné zaťaženie pôsobiace na strojový nástroj a rezačné nástroje. Tom Noble, manažér výrobkov MAXline na Ingersoll Tools, sa domnieva, že charakteristické rozmery a štruktúra častí môžu pomôcť strojovému dielnu rozhodnúť, či použiť vloženie mletia alebo vysoké mletie krmiva. Povedal: „Ak je potrebné vyrobiť malú konkavnú dutinu, použitie vložkového mletia môže by ť vhodnejšie. Z dôvodu krátkej radiálnej vzdialenosti pohybu nie je potrebné radiálne mletiť príliš veľa materiálu. Ak je však oblasť, ktorá sa má mletiť, môže byť použitie vysokého krmivového mletia efektívnejšie.“ Fiorenza spoločnosti poukázala na to, že použitie rezača na mletie s priemerom 50 mm alebo viac na dlhé prekročené mletie môže byť veľmi účinné. Vysoké mletie krmiva môže byť vhodnejšie na dlhé prekročené mletie s malými rezačmi na mletie s priemerom. PovePovepovedalpovedalpovedal, "Kesa preprekprekprekprekprekprekprekprekprekddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddddOdporúčam používať vysoké rezače na mletie krmiva, ktoré môžu vykonať aj obmedzené vložkové mletie, ale na mletie dutiny,... na mletie, priame mletie steny a kruhové mletie, ako aj veľké spracovanie, by ste mali investovať do nákupu špecializovaných rezačov na mletie slotov

Hoci strojové nástroje s všeobecným účelom majú výhodu, že sú mnohostranné, používanie špecializovaných strojových nástrojov je často lepšou možnosťou na maximalizáciu produktivity (a zníženie deformácie). Spoločnosť Doushan Machine Tool Company, ktorá vyrába výrobky ako vertikálne strojové centrá (VMC) a horizontálne nudné a mletiace stroje, môže poskytovať rôzne typy strojových nástrojov od ľahkých stupničných stredísk až po vysokorýchlostné strojové centrá na päť osi na ťažké rezanie moldov. Kovové spracovanie WeChat, obsah je dobrý a hodný nasledovať. Manažér marketingu John Ross uviedol, že spoločnosť môže prispôsobiť strojové nástroje pre rôzne spracovanie (a dokonca aj rôzne regióny). Napríklad niektoré strojové nástroje používajú lineárne príručky, zatiaľ čo iné používajú pevnejšie tvrdé koľaje. Keď vstupujeme na trh v niektorých častiach Kalifornie, USA, ktoré prevažne rezajú ľahké materiály, lineárne riadiace železničné stroje sú na správnej ceste. Avšak keď vstupujeme na trh na Stredný západ, ktorý spracúva letecké materiály a zliatiny s vysokou teplotou, používatelia potrebujú tvrdé železničné stroje, ktoré môžu odolať väčším rezovým silám a sú trvalejšie a trvalejšie. Stroje na spracovanie vysokorýchlostných riadiacich koľajov majú vynikajúcu výkonnosť pri rýchlom rezaní malých množstiev mater Ale schopnosť tohto typu strojového nástroja odolať čipovému zaťaženiu nie je taká dobrá ako schopnosť strojových nástrojov tvrdej železničnej siete. Ross poukázal na to, že vertikálne strojové strediská série Mynx v Doosane sú strojové platformy, ktoré môžu maximalizovať výhody vloženého mletia a ich pevnosť je najvyššia medzi Doosanskými VMC. Základ strojového nástroja je vyrobený z integrovaného vlečenia a pracovný stôl 1500 mm 750 mm môže spracovať veľké tvary alebo letecké vlečenia. Steve Sigg, inžinier aplikácií v Doushan Company, poukázal na to, že „čím hrúbšia je hrúbka strojového nástroja, tým silnejšia je mletivosť“. Keď je nadstroj nástroja veľký, bočná mletivá sila môže spôsobiť nadmerné vibrácie a mletie slotov môže tento problém tiež účinne vyriešiť. Okrem toho uviedol, že ďalším dôvodom, prečo sa výrobcovia zaujímali o mletie plugov, je to, že pri oživení americkej výroby sa niektoré úlohy spracovania moldov neustále vracajú z Číny do Spojených štátov.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque