Aplikácia technológie numerického riadenia priniesla kvalitatívne zmeny v tradičnom výrobnom priemysle, najmä v posledných rokoch. Vývoj technológie mikroelektroniky a výpočtovej techniky priniesol novú vitalitu technológii numerického riadenia. Technológia numerického riadenia a zariadenia numerického riadenia sú dôležitými základmi pre priemyselnú modernizáciu v rôznych krajinách.

Numerické riadiace obrábacie stroje sú hlavným vybavením moderného výrobného priemyslu, potrebným vybavením pre presné obrábanie, dôležitým symbolom technickej úrovne moderných obrábacích strojov a moderného strojárskeho priemyslu a strategickým materiálom súvisiacim s národným hospodárstvom a obživou ľudí a špičkovou výstavbou národnej obrany. Preto všetky priemyselné krajiny na svete prijali významné opatrenia na rozvoj vlastnej technológie numerického riadenia a jej priemyselných odvetví.

CNC obrábanie numerickým riadením

CNC je skratka Computer Numberical Control v angličtine, čo znamená "riadenie počítačových dát", čo je jednoducho "spracovanie numerického riadenia".

Spracovanie numerického riadenia je pokročilá technológia spracovania v dnešnej výrobe strojov. Jedná sa o automatizovanú metódu spracovania s vysokou účinnosťou, vysokou presnosťou a vysokou flexibilitou. Jedná sa o vstup programu numerického riadenia obrobku do obrábacieho stroja a obrábací stroj automaticky spracováva obrobok, ktorý spĺňa želania ľudí pod kontrolou týchto údajov, aby sa vytvorili nádherné výrobky.

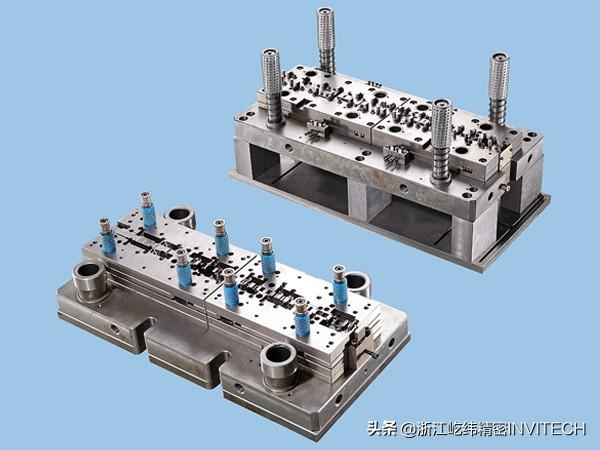

Technológia spracovania numerického riadenia môže efektívne vyriešiť zložité, presné a malé dávkové premenlivé problémy so spracovaním, ako sú formy, a plne sa prispôsobiť potrebám modernej výroby. Intenzívne sa rozvíjajúca technológia spracovania numerického riadenia sa stala dôležitým spôsobom pre našu krajinu na urýchlenie ekonomického rozvoja a zlepšenie nezávislých inovačných schopností. V súčasnosti je používanie obrábacích strojov s numerickým riadením v našej krajine čoraz bežnejšie a schopnosť zvládnuť programovanie strojov s numerickým riadením je dôležitým spôsobom, ako plne hrať svoje funkcie.

Obrábací stroj s numerickým riadením je typickým produktom mechatroniky, integruje mikroelektroniku, výpočtovú techniku, technológiu merania, technológiu snímačov, technológiu automatického riadenia a technológiu umelej inteligencie a ďalšie pokročilé technológie a je úzko kombinovaný s technológiou obrábania, je novou generáciou mechanickej výrobnej technológie a vybavenia.

Zloženie CNC numerického riadiaceho stroja

Numerický riadiaci stroj je automatizačné zariadenie, ktoré integruje obrábacie stroje, počítače, motory a technológie, ako je odpor, dynamické riadenie a detekcia. Medzi základné komponenty obrábacích strojov s numerickým riadením patria riadiace médium, numerické riadiace zariadenie, servosystém, spätnoväzbové zariadenie a telo obrábacieho stroja, ako je znázornené na obrázku

1. Kontrolné médium

Riadiace médium je médium, ktoré ukladá všetky akčné nástroje vo vzťahu k informáciám o polohe obrobku požadovaným pre numerické riadenie obrábania. Zaznamenáva obrábací program súčiastky. Preto sa riadiace médium vzťahuje na informačný nosič, ktorý prenáša informácie o obrábaní súčiastky do numerického riadiaceho zariadenia. Existuje mnoho foriem riadiacich médií, ktoré sa líšia podľa typu numerického riadiaceho zariadenia. Bežne používané sú perforované pásky, perforované karty, magnetické pásky, magnetické disky atď. S rozvojom technológie numerického riadenia majú tendenciu byť eliminované perforované pásky a perforované karty. Metóda používania softvéru CAD / CAM na programovanie v počítači a potom komunikovať s numerickým riadiacim systémom na priamy prenos programu a údajov do numerického riadiaceho zariadenia je čoraz rozšírenejšia.

2, numerické riadiace zariadenie

Zariadenie na numerické riadenie je jadrom obrábacieho stroja na numerické riadenie, ktorý sa označuje ako centrálny systém. Moderné obrábacie stroje na numerické riadenie používajú počítačové zariadenie na numerické riadenie CNC. Zariadenie na numerické riadenie obsahuje vstupné zariadenie, centrálny procesor (CPU) a výstupné zariadenie atď. Zariadenie na numerické riadenie môže dokončiť vstup informácií, ukladanie, transformáciu, interpoláciu a realizovať rôzne riadiace funkcie.

3. Servo systém

Servosystém je hnacia časť, ktorá prijíma pokyny numerického riadiaceho zariadenia a riadi pohyb aktuátora obrábacieho stroja. Zahŕňa vretenovú pohonnú jednotku, napájaciu pohonnú jednotku, vretenový motor a napájací motor. Pri práci servosystém prijíma informácie o príkaze numerického riadiaceho systému a porovnáva ich so signálmi spätnej väzby polohy a rýchlosti podľa požiadaviek informácií príkazu, riadi pohyblivé časti alebo výkonné časti obrábacieho stroja a spracováva časti, ktoré vyhovujú požiadavkám výkresov.

4. Zariadenie spätnej väzby

Spätnoväzbové zariadenie sa skladá z meracích prvkov a zodpovedajúcich obvodov. Jeho funkciou je detekcia rýchlosti a posunu a spätná väzba informácií na vytvorenie riadenia v uzavretej slučke. Niektoré obrábacie stroje s numerickým riadením s nízkymi požiadavkami na presnosť a bez spätnoväzbového zariadenia sa nazývajú systémy s otvorenou slučkou.

5. Telo obrábacieho stroja

Telo stroja je entita obrábacieho stroja s numerickým riadením, čo je mechanická časť, ktorá dokončuje skutočné spracovanie rezu, vrátane tela postele, základne, stola, sedla postele, vretena atď.

Charakteristiky technológie CNC obrábania

Proces obrábania CNC numerickým riadením sa tiež riadi zákonom o obrábaní, ktorý je zhruba rovnaký ako proces obrábania bežných obrábacích strojov. Pretože ide o automatizované obrábanie, ktoré pri obrábaní aplikuje technológiu počítačového riadenia, má vlastnosti vysokej účinnosti obrábania a vysokej presnosti. Proces obrábania má svoje vlastné jedinečné vlastnosti. Proces je komplikovanejší a usporiadanie pracovných krokov je podrobnejšie a dôkladnejšie.

Proces obrábania CNC numerickým riadením zahŕňa výber nástrojov, stanovenie rezných parametrov a návrh trasy procesu rezania. Proces obrábania CNC numerickým riadením je základom a jadrom programovania numerického riadenia. Iba vtedy, keď je proces primeraný, je možné zostaviť vysoko efektívny a vysoko kvalitný program numerického riadenia. Normy pre meranie kvality programov numerického riadenia sú: minimálny čas obrábania, minimálna strata nástroja a najlepší obrobok.

Proces obrábania numerickým riadením je súčasťou celkového procesu obrábania obrobku alebo dokonca procesu. Musí spolupracovať s ostatnými prednými a zadnými procesmi, aby konečne splnil požiadavky na montáž celého stroja alebo formy, aby bolo možné spracovať kvalifikované diely.

Postupy spracovania numerickým riadením sa všeobecne delia na hrubé spracovanie, stredné a hrubé spracovanie, polodokončovacie a dokončovacie kroky.

CNC programovanie numerického riadenia

Programovanie numerického riadenia je celý proces od kreslenia dielov po program numerického riadenia obrábania. Jeho hlavnou úlohou je vypočítať kontrolný bod frézy (bod umiestnenia frézy označovaný ako bod CL) pri obrábaní. Kontrolný bod frézy sa všeobecne považuje za priesečník osi nástroja a povrchu nástroja a vektor osi nástroja je uvedený aj pri viacosovom obrábaní.

Obrábací stroj s numerickým riadením je založený na požiadavkách vzoru obrobku a procesu obrábania a množstva pohybu, rýchlosti a postupnosti akcií, rýchlosti vretena, smeru otáčania vretena, upínania hlavy rezačky, uvoľňovania a chladenia hlavy rezačky použitého nástroja a rôznych komponentov sú zostavené do programového listu vo forme určeného číselného riadiaceho kódu, ktorý sa zadáva do špeciálneho počítača obrábacieho stroja. Potom, čo systém numerického riadenia zostaví, vypočíta a logicky spracuje podľa vstupných pokynov, vydá rôzne signály a pokyny a riadi každú časť tak, aby spracovala rôzne tvary obrobkov podľa zadaného posunu a postupných akcií. Preto má programovanie veľký vplyv na účinnosť obrábacieho stroja s numerickým riadením.

Obrábací stroj s numerickým riadením musí do numerického riadiaceho zariadenia vložiť inštrukčné kódy predstavujúce rôzne funkcie vo forme programu a potom numerické riadiace zariadenie vykoná výpočtové spracovanie a potom vyšle impulzné signály na riadenie činnosti rôznych pohyblivých častí obrábacieho stroja s numerickým riadením, aby sa dokončilo rezanie častí.

V súčasnosti existujú dva štandardy pre programy numerického riadenia: ISO medzinárodnej organizácie pre normalizáciu a EIA Americkej asociácie elektronického priemyslu. V našej krajine sa používajú kódy ISO.

S pokrokom v technológii sa programovanie 3D numerického riadenia zvyčajne zriedka programuje ručne a používa sa komerčný softvér CAD / CAM.

CAD / CAM je jadrom počítačom podporovaného programovacieho systému a medzi jeho hlavné funkcie patrí vstup / výstup dát, výpočet a úprava stopy obrábania, nastavenie parametrov procesu, simulácia obrábania, následné spracovanie programu numerického riadenia a správa údajov.

V súčasnosti v našej krajine používatelia ako, numerické riadenie programovanie výkonný softvér Mastercam, UG, Cimatron, PowerMILL, CAXA a tak ďalej. Každý softvér pre princípy programovania numerického riadenia, metódy grafického spracovania a metódy spracovania sú podobné, ale každý má svoje vlastné charakteristiky.

CNC kroky numerického riadenia obrábacích dielov

1. Analyzujte výkresy dielov, aby ste pochopili všeobecnú situáciu obrobku (geometria, materiál obrobku, požiadavky na proces atď.)

2. Určte technológiu spracovania numerického riadenia častí (obsah spracovania, cesta spracovania)

3, vykonať potrebné numerické výpočty (základný bod, výpočet súradníc uzlov)

4. Napíšte programový list (rôzne obrábacie stroje sa budú líšiť, postupujte podľa užívateľskej príručky)

5. Overenie programu (zadajte program do obrábacieho stroja a vykonajte grafickú simuláciu na overenie správnosti programovania)

6. Obrábanie obrobku (dobrá kontrola procesu môže ušetriť čas a zlepšiť kvalitu spracovania)

7. Prijatie obrobku a analýza chyby kvality (obrobok je skontrolovaný a kvalifikovaný prúdi do ďalšieho. Ak zlyhá, príčina chyby a metóda korekcie sa zistia prostredníctvom analýzy kvality).

História vývoja obrábacích strojov s numerickým riadením

Po druhej svetovej vojne sa väčšina výroby vo výrobnom priemysle spoliehala na manuálnu prevádzku. Potom, čo si pracovníci prečítali výkresy, ručne ovládali obrábacie stroje a spracované diely. Týmto spôsobom bola výroba výrobkov drahá, neefektívna a kvalita nebola zaručená.

Koncom 40. rokov 20. storočia inžinier v Spojených štátoch John Parsons vymyslel metódu dierovania otvorov v kartónovej karte, ktorá predstavuje geometriu častí, ktoré sa majú obrábať, a pomocou pevnej karty riadiť pohyb obrábacieho stroja. V tom čase to bol iba nápad.

V roku 1948 Parsons ukázal svoju myšlienku americkému letectvu. Potom, čo ju videl, americké letectvo prejavilo veľký záujem, pretože americké letectvo hľadalo pokročilú metódu spracovania v nádeji, že vyrieši problém spracovania modelov tvarov lietadiel. Kvôli zložitému tvaru modelu, vysokým požiadavkám na presnosť a ťažkostiam s prispôsobením sa všeobecnému vybaveniu americké letectvo okamžite poverilo a sponzorovalo Massachusetts Institute of Technology (MIT), aby uskutočnilo výskum a vyvinulo tentocardboard-controlled obrábací stroj. Nakoniec, v roku 1952, MIT a Parsons spolupracovali a úspešne vyvinuli prvý demonštračný stroj. Do roku 1960 sa rýchlo vyvinula pomerne jednoduchá a ekonomická bodovo riadená vŕtačka a lineárna numerická riadiaca fréza, ktorá postupne podporovala stroj na numerické riadenie v rôznych odvetviach výrobného priemyslu.

História CNC obrábania prešla viac ako polstoročím a systém NC numerického riadenia sa tiež vyvinul z najskoršieho riadenia analógového signálneho obvodu na mimoriadne zložitý integrovaný systém obrábania a programovacia metóda bola tiež ručne vyvinutá do inteligentného a výkonný integrovaný systém CAD / CAM.

Pokiaľ ide o našu krajinu, vývoj technológie numerického riadenia je pomerne pomalý. Pre väčšinu dielní v Číne je zariadenie relatívne zaostalé a technická úroveň a koncepcia personálu sú zaostalé, čo sa prejavuje nízkou kvalitou spracovania a efektívnosťou spracovania a často oneskoruje dodaciu dobu.

Prvá generácia NC systému bola predstavená v roku 1951 a jej riadiaca jednotka bola zložená hlavne z rôznych ventilov a analógových obvodov. V roku 1952 sa narodil prvý CNC obrábací stroj a vyvinul sa z frézky alebo sústruhu do obrábacieho centra a stal sa kľúčovým zariadením v modernej výrobe.

NC systém druhej generácie bol vyrobený v roku 1959 a bol zložený hlavne z jednotlivých tranzistorov a ďalších komponentov.

V roku 1965 bol predstavený NC systém tretej generácie, ktorý najprv prijal integrované dosky s plošnými spojmi.

V skutočnosti bol v roku 1964 vyvinutý NC systém štvrtej generácie, konkrétne počítačový numerický riadiaci systém (CNC riadiaci systém), ktorý veľmi dobre poznáme.

V roku 1975 prijal NC systém výkonný mikroprocesor, ktorý bol piatou generáciou NC systému.

6. Šiesta generácia NC systému prijíma súčasný integrovaný výrobný systém (MIS) + DNC + flexibilný obrábací systém (FMS).

Trend vývoja obrábacích strojov s numerickým riadením

1. Vysoká rýchlosť

S rýchlym rozvojom automobilového, obranného, leteckého, kozmického a iného priemyslu a aplikáciou nových materiálov, ako sú hliníkové zliatiny, sú vysokorýchlostné požiadavky na spracovanie obrábacích strojov s numerickým riadením čoraz vyššie.

A. Rýchlosť vretena: Stroj prijíma elektrické vreteno (vstavaný vretenový motor) a maximálna rýchlosť vretena je 200000r / min;

B. Rýchlosť podávania: pri rozlíšení 0,01 μm je maximálna rýchlosť podávania 240 m / min a je možné zložité presné obrábanie.

C. Výpočtová rýchlosť: Rýchly vývoj mikroprocesorov poskytol záruku pre vývoj numerických riadiacich systémov na vysokú rýchlosť a vysokú presnosť. CPU bol vyvinutý na 32-bitové a 64-bitové numerické riadiace systémy a frekvencia bola zvýšená na niekoľko stoviek MHz a gigahertzov. Vzhľadom na veľké zlepšenie výpočtovej rýchlosti, keď je rozlíšenie 0,1 μm a 0,01 μm, rýchlosť podávania môže byť stále až 24 ~ 240m / min;

D. Rýchlosť výmeny nástrojov: V súčasnosti je doba výmeny nástrojov zahraničných pokročilých obrábacích centier všeobecne okolo 1 s a vysoká dosiahla 0,5 s. Nemecká spoločnosť Chiron navrhuje zásobník nástrojov ako štýl koša, s vretenom ako osou a nástroje sú usporiadané do kruhu. Čas výmeny nástroja z noža na nôž je iba 0,9 s.

2. Vysoká presnosť

Požiadavky na presnosť obrábacieho stroja s numerickým riadením sa v súčasnosti neobmedzujú iba na statickú geometrickú presnosť a čoraz viac pozornosti sa venuje presnosti pohybu, monitorovaniu tepelných deformácií a vibrácií a kompenzácii obrábacích strojov.

A. Zlepšite presnosť riadenia systému CNC: pomocou vysokorýchlostnej interpolácie na dosiahnutie kontinuálneho podávania s malými segmentmi programu, vylepšením riadiacej jednotky CNC a použitím zariadení na detekciu polohy s vysokým rozlíšením na zlepšenie presnosti detekcie polohy. Polohový servosystém využíva dopredné riadenie a nelineárne metódy riadenia.

B. Prijať technológiu kompenzácie chýb: pomocou kompenzácie spätného odstupu, kompenzácie chýb výšky skrutky a kompenzácie chýb nástroja na komplexnú kompenzáciu chyby tepelnej deformácie a priestorovej chyby zariadenia.

C. Skontrolujte a zlepšite presnosť pohybovej stopy obrábacieho centra pomocou technológie mriežky: predpovedajte presnosť obrábania obrábacieho stroja pomocou simulácie, aby ste zabezpečili presnosť polohovania a opakovanú presnosť polohovania obrábacieho stroja, aby jeho výkon mohol byť stabilný po dlhú dobu a môže dokončiť rôzne úlohy spracovania za rôznych prevádzkových podmienok.

3. Funkčná integrácia

Význam kompozitného obrábacieho stroja sa vzťahuje na realizáciu alebo dokončenie rôznych prvkov od hrubého po hotový výrobok na jednom obrábacom stroji. Podľa jeho štrukturálnych charakteristík ho možno rozdeliť do dvoch kategórií: procesný kompozitný typ a procesný kompozitný typ. Obrábacie centrá môžu dokončiť rôzne procesy, ako sú sústruženie, frézovanie, vŕtanie, hobľovanie, brúsenie, laserové tepelné spracovanie atď., A môžu dokončiť všetko spracovanie zložitých častí. S neustálym zlepšovaním moderných požiadaviek na obrábanie sú veľké podniky čoraz viac vítané veľkým počtom viacosových číselných riadiacich obrábacích strojov.

4. Inteligentné ovládanie

S rozvojom technológie umelej inteligencie, s cieľom uspokojiť vývojové potreby flexibility výroby a automatizácie výroby, sa inteligencia obrábacích strojov s numerickým riadením neustále zlepšuje. Konkrétne sa odráža v nasledujúcich aspektoch:

A. Technológia adaptívneho riadenia procesu;

B. Inteligentná optimalizácia a výber parametrov spracovania;

C. Inteligentná technológia samodiagnostiky a samoopravy porúch;

D. Inteligentná technológia prehrávania porúch a simulácie porúch;

E. Inteligentné zariadenie striedavého servopohonu;

F. Inteligentný numerický riadiaci systém 4M: Vo výrobnom procese sú meranie, modelovanie, obrábanie a prevádzka stroja integrované do jedného systému.

5. Otvorený systém

Otvorené budúcim technológiám: Pretože softvérové aj hardvérové rozhrania vyhovujú prijatým štandardným protokolom, môžu byť prijaté, absorbované a kompatibilné s novou generáciou univerzálneho softvéru a hardvéru.

B. Otvorený špecifickým požiadavkám používateľov: aktualizovať produkty, rozširovať funkcie a poskytovať rôzne kombinácie hardvérových a softvérových produktov tak, aby vyhovovali špecifickým požiadavkám aplikácií.

C. Stanovenie štandardov numerického riadenia: Štandardizovaný programovací jazyk, ktorý je vhodný pre používateľov, používa a znižuje spotrebu práce priamo súvisiacu s efektívnosťou prevádzky.

6. Pohon paralelné pripojenie

Môže realizovať viac funkcií spracovania, montáže a merania numerického riadenia s viacerými súradnicami a môže lepšie vyhovieť spracovaniu zložitých špeciálnych častí. Paralelné obrábacie stroje sa považujú za najvýznamnejší pokrok v priemysle obrábacích strojov od vynálezu technológie numerického riadenia a novú generáciu zariadení na spracovanie numerického riadenia v 21. storočí.

7. Extrémne (veľké a miniaturizované)

Rozvoj národného obranného, leteckého a kozmického priemyslu a rozsiahly rozvoj základného priemyselného vybavenia, ako je energia, si vyžaduje podporu rozsiahlych a vysoko výkonných obrábacích strojov s numerickým riadením. Ultrapresná obrábacia technológia a mikro-nano technológia sú strategickými technológiami v 21. storočí a je potrebné vyvinúť nové výrobné procesy a zariadenia, ktoré sa dokážu prispôsobiť mikro-veľkosti a presnosti obrábania mikro-nano.

8. Sieťovanie výmeny informácií

Môže nielen realizovať zdieľanie sieťových zdrojov, ale aj realizovať vzdialené monitorovanie, riadenie, vzdialenú diagnostiku a údržbu obrábacích strojov s numerickým riadením.

9. Zelené spracovanie

V posledných rokoch sa objavili obrábacie stroje, ktoré nevyžadujú alebo nepoužívajú menej chladiacej kvapaliny na dosiahnutie úspory energie a ochrany životného prostredia pri suchom rezaní a polosuchom rezaní a trend zelenej výroby urýchlil vývoj rôznych energeticky úsporných a ekologických obrábacích strojov. nástroje.

10. Aplikácia multimediálnej technológie

Multimediálna technológia integruje počítačovú, zvukovú a komunikačnú technológiu, vďaka čomu má počítač schopnosť komplexne spracovávať zvukové, textové, obrazové a video informácie. Môže byť integrovaný a inteligentný pri spracovaní informácií a je aplikovaný na monitorovanie v reálnom čase, diagnostiku porúch systémov a zariadení výrobného poľa, monitorovanie parametrov výrobného procesu atď., Takže má veľkú aplikačnú hodnotu.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole