Opotrebenie nástroja bolo vždy bolesťou hlavy pre výrobcov obrábania numerickým riadením. Známe pochopenie príčin a foriem opotrebovania nástroja nám môže pomôcť predĺžiť životnosť nástrojov v oblasti obrábania numerickým riadením a lepšie kontrolovať kvalitu výrobkov. Shenzhen EMAR Precision Technology Co., Ltd. sa zameriava na vysoko presné obrábacie stroje s numerickým riadením pre externé spracovanie. Roky vývoja zhrnuli súbor technických skúseností v opotrebovaní nástrojov. Ďalej sa s vami podelíme o to, aké bežné opotrebenie nástroja je prezentované, ako aj dôvody opotrebovania a opatrenia na jeho zabránenie. Pozrime sa na tieto technické znalosti.

Opotrebenie nástroja bolo vždy bolesťou hlavy pre výrobcov obrábania numerickým riadením. Známe pochopenie príčin a foriem opotrebovania nástroja nám môže pomôcť predĺžiť životnosť nástrojov v oblasti obrábania numerickým riadením a lepšie kontrolovať kvalitu výrobkov. Shenzhen EMAR Precision Technology Co., Ltd. sa zameriava na vysoko presné obrábacie stroje s numerickým riadením pre externé spracovanie. Roky vývoja zhrnuli súbor technických skúseností v opotrebovaní nástrojov. Ďalej sa s vami podelíme o to, aké bežné opotrebenie nástroja je prezentované, ako aj dôvody opotrebovania a opatrenia na jeho zabránenie. Pozrime sa na tieto technické znalosti.

Po prvé, prejav opotrebovania nástrojov a výrobcovia numerického riadenia by mali prijať protiopatrenia na zdieľanie

1. Polmesačná depresia opotrebovanie

Dôvod: Kontakt medzi trieskami a prednou časťou čepele (nástroja) spôsobuje opotrebenie polmesiaca, čo je chemická reakcia.

Dôvod: Kontakt medzi trieskami a prednou časťou čepele (nástroja) spôsobuje opotrebenie polmesiaca, čo je chemická reakcia.

Protiopatrenia: Zníženie rýchlosti rezania a výber vložky (nástroja) so správnou drážkou a povlakom odolnejším proti opotrebovaniu predĺži životnosť nástroja.

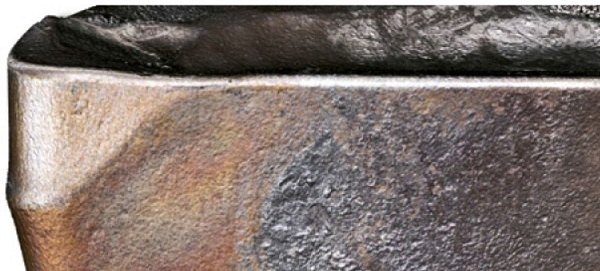

2. Opotrebenie povrchu zadnej čepele

Zadné opotrebenie tváre je jedným z najbežnejších typov opotrebenia a vyskytuje sa na zadnej strane čepele (nástroja).

Zadné opotrebenie tváre je jedným z najbežnejších typov opotrebenia a vyskytuje sa na zadnej strane čepele (nástroja).

Príčina: Počas rezania môže trenie s povrchom materiálu obrobku viesť k strate materiálu nástroja v zadnej časti. Opotrebenie sa zvyčajne spočiatku objaví na okraji a postupne sa vyvíja smerom nadol.

Odpoveď: Zníženie rýchlosti rezania a súčasné zvýšenie posuvu predĺži životnosť nástroja a zároveň zabezpečí produktivitu.

3. Povlak sa odlupuje

K odlupovaniu povlaku zvyčajne dochádza pri spracovaní materiálov s vlastnosťami lepenia.

K odlupovaniu povlaku zvyčajne dochádza pri spracovaní materiálov s vlastnosťami lepenia.

Príčina: Adhezívne zaťaženie sa bude vyvíjať postupne a rezná hrana bude vystavená namáhaniu v ťahu. To môže spôsobiť, že sa povlak oddelí a vystaví podkladovú vrstvu alebo podklad.

Protiopatrenia: Zvýšenie rýchlosti rezania a výber čepele s tenším povlakom zníži odlupovanie povlaku nástroja.

4. Plastová deformácia

Kolaps reznej hrany

Kolaps reznej hrany

Plastová deformácia označuje trvalú zmenu tvaru reznej hrany, ktorá spôsobí deformáciu reznej hrany dovnútra (rezná hrana je zapustená) alebo nadol (rezná hrana sa zrúti).

Dôvodom je, že rezná hrana je pod tlakom pri vysokých rezných silách a vysokých teplotách, ktoré presahujú medzu klzu a teplotu materiálu nástroja.

Protiopatrenia: Použitie materiálov s tvrdosťou horúcej témy môže vyriešiť problém plastickej deformácie. Povlak môže zlepšiť odolnosť čepele (nástroja) voči plastickej deformácii.

5. Zložte čepeľ

Rozdiel medzi štiepanou hranou a zlomenou hranou je v tom, že čepeľ je možné stále používať aj po štiepanej hrane.

Rozdiel medzi štiepanou hranou a zlomenou hranou je v tom, že čepeľ je možné stále používať aj po štiepanej hrane.

Príčina: Existuje mnoho kombinácií podmienok opotrebenia, ktoré môžu viesť k štiepkovaniu. Najbežnejšie sú však tepelno-mechanické a lepiace.

Protiopatrenia: Na minimalizáciu štiepania je možné prijať rôzne preventívne opatrenia v závislosti od stavu opotrebenia, ktorý spôsobil jeho výskyt.

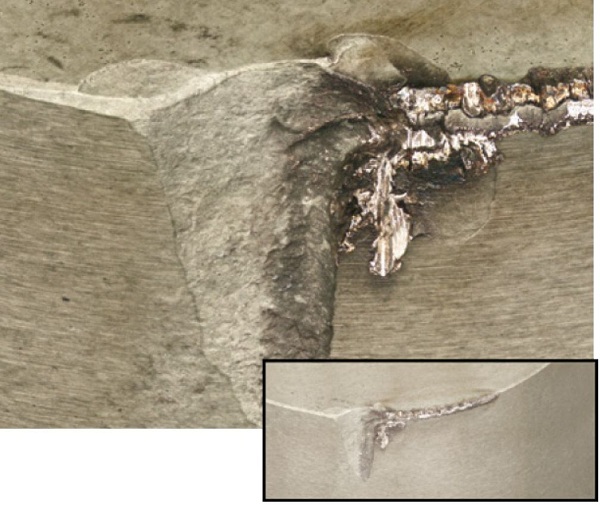

6. Trhliny

Trhliny sú úzke štrbiny, cez ktoré sa vytvára nový hraničný povrch. Niektoré trhliny sú obmedzené na povlak, zatiaľ čo iné siahajú až k substrátu. Hrebeňovité trhliny sú zhruba kolmé na okrajovú čiaru a sú to zvyčajne horúce trhliny.

Trhliny sú úzke štrbiny, cez ktoré sa vytvára nový hraničný povrch. Niektoré trhliny sú obmedzené na povlak, zatiaľ čo iné siahajú až k substrátu. Hrebeňovité trhliny sú zhruba kolmé na okrajovú čiaru a sú to zvyčajne horúce trhliny.

Príčina: Hrebeňovité trhliny sa vytvárajú v dôsledku rýchlych výkyvov teploty.

Protiopatrenia: Aby sa tomu zabránilo, je možné použiť tvrdší materiál čepele a použiť veľké množstvo chladiacej kvapaliny alebo by sa nemala používať vôbec žiadna chladiaca kvapalina.

7. Zločin

Zlomenina znamená, že väčšina reznej hrany je zlomená a čepeľ sa už nemôže používať.

Zlomenina znamená, že väčšina reznej hrany je zlomená a čepeľ sa už nemôže používať.

Príčina: Rezná hrana nesie viac zaťaženia, ako dokáže zvládnuť. Môže to byť spôsobené tým, že sa opotrebenie môže vyvíjať príliš rýchlo, čo vedie k zvýšeniu reznej sily. Nesprávne parametre rezania alebo problémy so stabilitou upínania môžu tiež viesť k predčasnému rozbitiu.

Protiopatrenia: Identifikujte prvé príznaky takéhoto opotrebenia a zabráňte jeho rozvoju výberom správnych parametrov rezu a kontrolou stability upínania.

8. Opotrebenie drážky

Opotrebenie drážky sa vyznačuje nadmerným lokálnym poškodením v maximálnej hĺbke rezu, čo sa však môže vyskytnúť aj na sekundárnych rezných hranách.

Opotrebenie drážky sa vyznačuje nadmerným lokálnym poškodením v maximálnej hĺbke rezu, čo sa však môže vyskytnúť aj na sekundárnych rezných hranách.

Príčina: Závisí to od toho, či pri opotrebovaní drážok dominuje chemické opotrebenie, ktoré sa vyvíja pravidelnejšie ako nepravidelný rast opotrebenia lepidla alebo tepelného opotrebenia, ako je znázornené na obrázku. Pre prípady opotrebenia lepidla alebo tepelného opotrebenia sú dôležitými faktormi vedúcimi k opotrebeniu drážkovania pracovné kalenie a tvorba otrepov.

Protiopatrenia: V prípade tvrdených materiálov zvoľte menší hlavný uhol deklinácie a zmeňte hĺbku rezu.

9. Deflačný nádor (adhézia)

Nahromadenie trosiek (BUE) sa týka hromadenia materiálu na čepeli čepele.

Nahromadenie trosiek (BUE) sa týka hromadenia materiálu na čepeli čepele.

Príčina: Materiál na nahromadenie triesok sa môže tvoriť v hornej časti reznej hrany a oddeľovať reznú hranu od materiálu. To zvyšuje reznú silu, čo vedie k celkovému zlyhaniu alebo vylučovaniu triesok, ktoré často odlupuje povlak alebo dokonca časť podkladu.

Protiopatrenia: Zvýšenie rýchlosti rezania môže zabrániť tvorbe nahromadenia čipu. Pri obrábaní mäkších, viskóznejších materiálov je najlepšie použiť ostrejšiu reznú hranu.

Po druhé, rôzne mechanizmy opotrebovania nástrojov

Po druhé, rôzne mechanizmy opotrebovania nástrojov

Pri numerickom riadení obrábania teplo a trenie generované čipom kĺzajúcim sa pozdĺž reznej plochy nástroja pri vysokej rýchlosti robia nástroj vo veľmi náročnom prostredí spracovania. Mechanizmy opotrebovania nástroja sú hlavne tieto:

1. Mechanická sila: Mechanický tlak na reznú hranu čepele spôsobuje zlomenie.

2. Chemická reakcia: Chemická reakcia medzi cementovaným karbidom a materiálom obrobku spôsobuje opotrebenie.

3. Teplo: Na reznej hrane čepele spôsobujú zmeny teploty praskliny a teplo spôsobuje plastickú deformáciu.

4. Adhézia: Pre viskózne materiály sa vytvárajú vrstvy / nádory.

5. Brúsenie: V liatine môžu inklúzie SiC opotrebovať reznú hranu čepele.

Prostredníctvom vyššie uvedeného zdieľania sme oboznámení s deviatimi formami opotrebovania nástrojov a s tým, ako prijať opatrenia na riešenie opotrebenia nástrojov ako výrobcu spracovania numerickej kontroly. Zároveň by sme mali venovať pozornosť aj mechanickej sile, chemickej reakcii, teplu, priľnavosti a brúseniu v skutočnom prevádzkovom procese, aby sa zabránilo vážnemu opotrebovaniu nástroja a zlepšila sa životnosť nástroja a presnosť rezania.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole