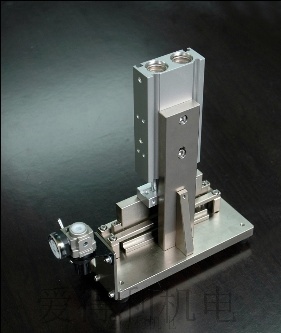

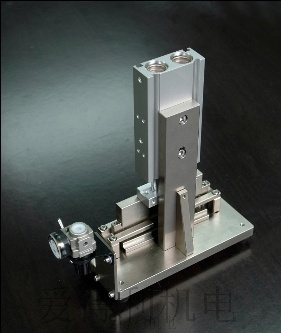

V EDM sú nástrojová elektróda a obrobok pripojené k dvom pólom impulzného napájacieho zdroja a ponorené do pracovnej kvapaliny alebo sa pracovná kvapalina naplní do výbojovej medzery. Nástrojová elektróda sa privádza do obrobku cez automatický riadiaci systém medzery. Keď medzera medzi dvoma elektródami dosiahne určitú vzdialenosť, pulzné napätie aplikované na dve elektródy prerazí pracovnú kvapalinu a spôsobí iskrivý výboj.

Veľké množstvo tepelnej energie sa okamžite koncentruje v jemnom kanáli výboja a teplota môže dosiahnuť viac ako 10 000 C a tlak sa tiež prudko mení, takže miestny stopový kovový materiál na pracovnej ploche sa okamžite roztaví, odparí a exploduje do pracovnej kvapaliny, rýchlo kondenzuje a vytvára pevné kovové častice, ktoré sú odnášané pracovnou kvapalinou. V tejto dobe je na povrchu obrobku ponechaná malá značka jamy a výboj sa krátko zastaví a pracovná kvapalina medzi dvoma elektródami sa obnoví do izolačného stavu.

Potom sa ďalšie impulzné napätie rozpadne v inom bode, kde sú dve elektródy relatívne blízko, generuje iskrový výboj a opakuje vyššie uvedený proces. Týmto spôsobom, aj keď množstvo kovu vyleptaného každým impulzným výbojom je veľmi malé, v dôsledku tisícov impulzov za sekundu sa môže viac kovu vyleptať s určitou produktivitou.

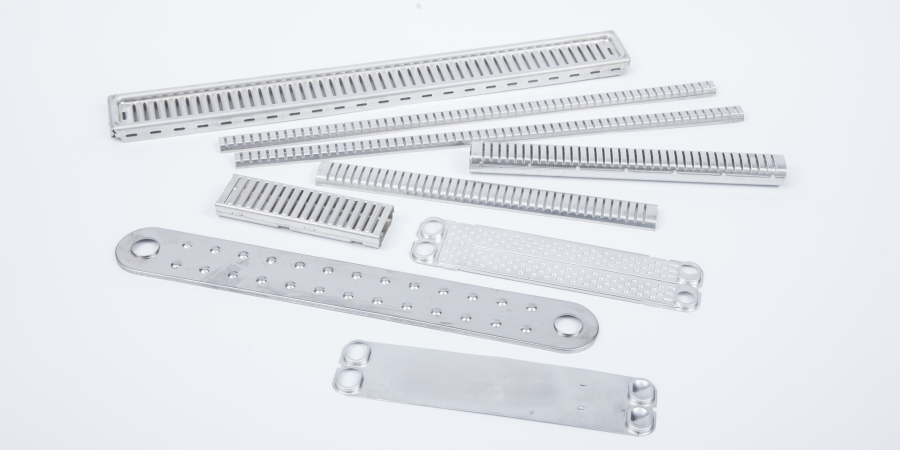

Pod podmienkou zachovania konštantnej výbojovej medzery medzi nástrojovou elektródou a obrobkom, pri leptaní kovového obrobku, je nástrojová elektróda nepretržite privádzaná k obrobku a nakoniec je opracovaný tvar zodpovedajúci tvaru nástrojovej elektródy. Preto, pokiaľ sa zmení tvar nástrojovej elektródy a režim relatívneho pohybu medzi nástrojovou elektródou a obrobkom, je možné obrábať rôzne zložité profily. Nástrojové elektródy sa bežne používajú s dobrou elektrickou vodivosťou, vysokou teplotou topenia a ľahko obrábateľnými materiálmi odolnými voči korózii, ako je meď, grafit, zliatiny medi a volfrámu a molybdén. Počas spracovania má nástrojová elektróda tiež straty, ale je to menej ako množstvo leptania obrobku a dokonca bez strát.

Pod podmienkou zachovania konštantnej výbojovej medzery medzi nástrojovou elektródou a obrobkom, pri leptaní kovového obrobku, je nástrojová elektróda nepretržite privádzaná k obrobku a nakoniec je opracovaný tvar zodpovedajúci tvaru nástrojovej elektródy. Preto, pokiaľ sa zmení tvar nástrojovej elektródy a režim relatívneho pohybu medzi nástrojovou elektródou a obrobkom, je možné obrábať rôzne zložité profily. Nástrojové elektródy sa bežne používajú s dobrou elektrickou vodivosťou, vysokou teplotou topenia a ľahko obrábateľnými materiálmi odolnými voči korózii, ako je meď, grafit, zliatiny medi a volfrámu a molybdén. Počas spracovania má nástrojová elektróda tiež straty, ale je to menej ako množstvo leptania obrobku a dokonca bez strát.

Ako výbojové médium hrá pracovná kvapalina tiež úlohu chladenia a odstraňovania triesok počas procesu obrábania. Bežne používaná pracovná kvapalina je médium s nízkou viskozitou, vysokým bodom vzplanutia a stabilným výkonom, ako je petrolej, deionizovaná voda a emulzia. Elektrický iskrový stroj je akýmsi výbojom s vlastným vzrušením. Jeho charakteristiky sú nasledovné: Dve elektródy iskrového výboja majú pred vybitím vysoké napätie. Keď sú dve elektródy blízko, médium medzi nimi sa rozpadne a okamžite dôjde k výboju iskry. Pri procese rozpadu sa odpor medzi dvoma elektródami prudko znižuje a napätie medzi dvoma elektródami tiež prudko klesá. Iskrový kanál musí byť uhasený v čase po krátkom časovom období (zvyčajne10-7-10 -3 s), aby sa zachovali charakteristiky "studenej elektródy" výboja iskry (to znamená, že tepelná energia prevedená energiou kanála sa nemôže prenášať do hĺbky elektródy v čase), takže energia kanála pôsobí na veľmi malý rozsah. Účinok energie kanála môže spôsobiť, že elektróda bude čiastočne skorodovaná. Spôsob použitia korózneho javu generovaného počas vybíjania iskry na veľkosť materiálu sa nazýva EDM.

Ako výbojové médium hrá pracovná kvapalina tiež úlohu chladenia a odstraňovania triesok počas procesu obrábania. Bežne používaná pracovná kvapalina je médium s nízkou viskozitou, vysokým bodom vzplanutia a stabilným výkonom, ako je petrolej, deionizovaná voda a emulzia. Elektrický iskrový stroj je akýmsi výbojom s vlastným vzrušením. Jeho charakteristiky sú nasledovné: Dve elektródy iskrového výboja majú pred vybitím vysoké napätie. Keď sú dve elektródy blízko, médium medzi nimi sa rozpadne a okamžite dôjde k výboju iskry. Pri procese rozpadu sa odpor medzi dvoma elektródami prudko znižuje a napätie medzi dvoma elektródami tiež prudko klesá. Iskrový kanál musí byť uhasený v čase po krátkom časovom období (zvyčajne10-7-10 -3 s), aby sa zachovali charakteristiky "studenej elektródy" výboja iskry (to znamená, že tepelná energia prevedená energiou kanála sa nemôže prenášať do hĺbky elektródy v čase), takže energia kanála pôsobí na veľmi malý rozsah. Účinok energie kanála môže spôsobiť, že elektróda bude čiastočne skorodovaná. Spôsob použitia korózneho javu generovaného počas vybíjania iskry na veľkosť materiálu sa nazýva EDM.

Elektrické výbojkové obrábanie je výboj iskier v kvapalnom médiu v nižšom rozsahu napätia. Spracovanie EDM možno rozdeliť do piatich kategórií podľa formy nástrojovej elektródy a charakteristík relatívneho pohybu medzi nástrojom a obrobkom: EDM tvarovacie spracovanie pomocou tvarovacích nástrojových elektród pre jednoduchý pohyb posuvu vzhľadom na obrobok; EDM spracovanie rezania drôtu pomocou axiálne sa pohybujúceho drôtu ako nástrojových elektród a obrobok sa pohybuje podľa požadovaného tvaru a veľkosti rezať vodivé materiály; EDM brúsenie pomocou drôtu alebo formovanie vodivých brúsnych kotúčových elektród na brúsenie malých otvorov alebo tvarovanie brúsenie; EDM konjugované rotačné obrábanie pre obrábanie závitových krúžkových meradiel, závitových zátok, ozubov atď.; obrábanie otvorov, gracie povrchy EDM môže spracovávať materiály a obrobky zložitého tvaru, ktoré sa ťažko rezajú bežnými reznými metódami; počas spracovania nemá reznú silu; neprodukuje chyby, ako sú otrepy a stopy po nožoch a drážky; materiál elektródy nástroja nemusí byť tvrdší ako materiál obrobku; je ľahké ho automatizovať priamym použitím elektrickej energie; povrch upravenej vrstvy po spracovaní musí byť v niektorých aplikáciách ďalej odstránený; čistenie pracovnej kvapaliny a úprava dymového znečistenia generovaného počas spracovania sú problematickejšie.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole