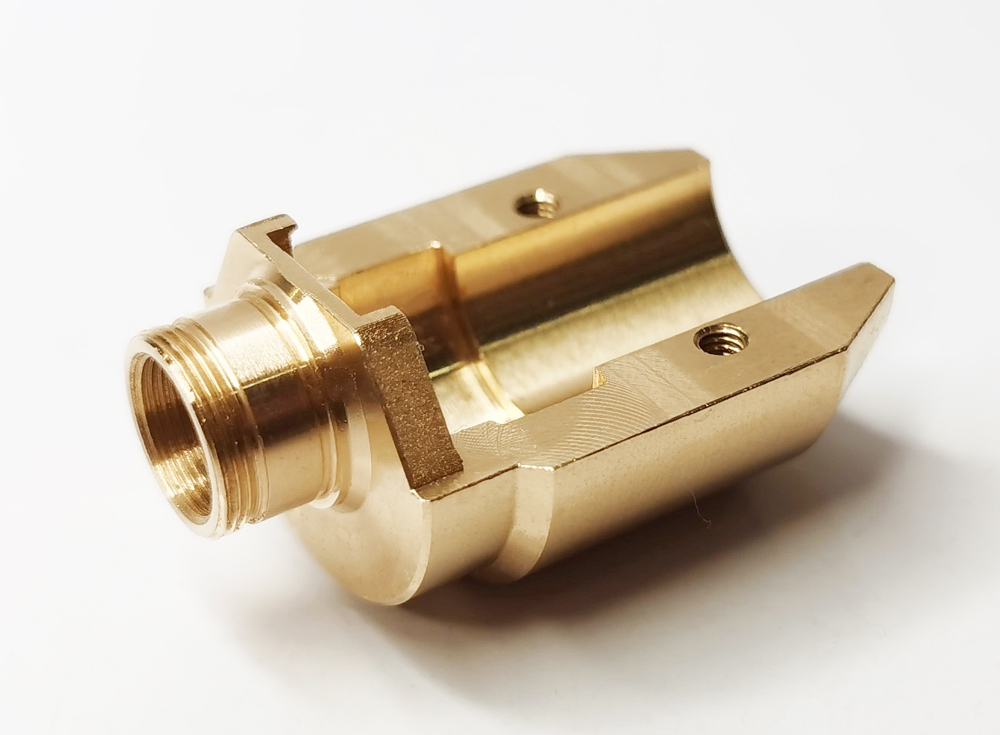

Kľúč k zdvojnásobeniu efektívnosti spracovania medených a hliníkových dielov spočíva v inovatívnom dizajne automatických sústruhových prípravkov, ktorých jadro spočíva v realizácii nulovej zmeny a inteligentnej vlastnej adaptácie. Nasledujú tri základné technológie:

1. Pneumatická membrána rýchla zmena štruktúry

Na nahradenie tradičnej čeľuste sa používa elastická membrána a rýchlosť upínania 0,8 sekundy sa realizuje tlakovým pohonom vzduchu. Membrána je zabudovaná do tlakového senzora, ktorý môže automaticky kompenzovať deformáciu obrobku a znížiť tradičný čas upínania o 75%. Je vhodný najmä pre vlastnosti ľahkej deformácie medených a hliníkových častí, čím sa zabezpečí, že rovnobežnosť povrchu spracovania je riadená do 0,02 mm.

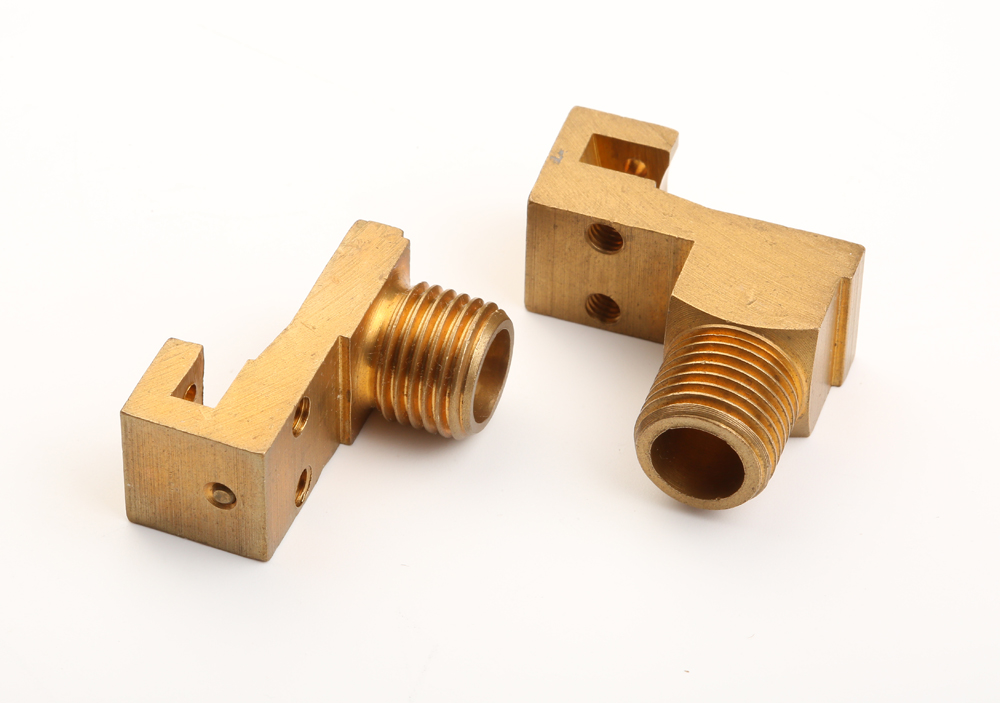

2. Modulárna kombinácia prípravku

2. Modulárna kombinácia prípravku

Na základe koncepcie návrhu stavebného bloku sa svietidlo rozkladá na štandardizované komponenty, ako je polohovacia matica, lisovacia jednotka a podporný modul. Prostredníctvom čipu RFID na automatickú identifikáciu kódu obrobku centrálny radič automaticky zavolá zodpovedajúcu kombinovanú schému modulu, aby sa dosiahla komplexná výmena do 3 minút, čo je 4-krát efektívnejšie ako tradičné svietidlá.

3. Adaptívny systém tepelnej kompenzácie

Vzhľadom na veľký koeficient tepelnej rozťažnosti hliníka sú do zariadenia integrované mikro termočlánky a snímače posunu. Monitorovanie zmien teploty počas spracovania v reálnom čase, automatické nastavenie upínacej sily servomotorom, dynamická kompenzácia tepelnej deformácie, takže rozmerová presnosť dávkového spracovania je stabilná na 0,01 mm a rýchlosť šrotu je znížená o viac ako 80%.

Po aplikácii tohto prípravku sa priemerná denná výrobná kapacita jedného automatického sústruhu zvýšila z 800 kusov na 1650 kusov a čas výmeny sa znížil na 1 / 5 tradičného riešenia. Kľúčom je transformácia pasívneho upínania na aktívne inteligentné riadenie, takže miera využitia obrábacích strojov presiahla 92% a dvojitý skok efektívnosti a presnosti bol skutočne realizovaný.

Po aplikácii tohto prípravku sa priemerná denná výrobná kapacita jedného automatického sústruhu zvýšila z 800 kusov na 1650 kusov a čas výmeny sa znížil na 1 / 5 tradičného riešenia. Kľúčom je transformácia pasívneho upínania na aktívne inteligentné riadenie, takže miera využitia obrábacích strojov presiahla 92% a dvojitý skok efektívnosti a presnosti bol skutočne realizovaný.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque