1,Zložljiva vsebina obdelave postelje: 1.L zlaganje je razdeljeno na 90 stopinj zlaganje in ne 90 stopinj zlaganje glede na kot.

Glede na obdelavo ga je mogoče razdeliti na splošno obdelavo (L > V / 2) in posebno obdelavo (L < V / 2).

1> Model je izbran na podlagi materiala, debeline plošče in kota oblikovanja.

2> Načelo zanašanja

1) Na podlagi načela dveh pravil pozicioniranja zadaj in pozicioniranja glede na obliko obdelovanca.

2) Pri namestitvi zadnjega profila bodite pozorni na odstopanje in zagotovite, da je na isti središčni liniji kot velikost upogibanja obdelovanca.

3) Pri upogibanju majhnih gub je bolje, da jih obdelate v obratnem položaju.

4) Bolje je postaviti pravila proti hrbtu in proti sredini. (Pri naslonjanju na položaj zadnjega regulatorja ni enostavno dvigniti)

5) Bolje je biti blizu roba položaja in zadnje regulacije.

6) Bolje je, da se naslonite na dolgo stran.

7) Uporabite napeljave za pomoč pri pozicioniranju (nepravilno pozicioniranje robov).

3> , previdnostni ukrepi

1. Pozornost je treba nameniti metodi pozicioniranja med obdelavo in standardiziranemu načinu gibanja med različnimi metodami obdelave pozicioniranja.

Ko je kalup sestavljen, ga je treba upogniti in potegniti nazaj, da se prepreči deformacija obdelovanca med upogibanjem.

3. Pri notranjem upogibanju velikih obdelovancev zaradi velike oblike obdelovanca in majhnega upogibnega območja se orodje za rezanje in upogibno območje težko ujemata, kar povzroči težave pri položaju obdelovanca ali poškodbe upognjenega obdelovanca. Da bi se izognili zgoraj navedeni situaciji, je mogoče dodati točko pozicioniranja v vzdolžni smeri strojne obdelave, tako da se strojna obdelava lahko namesti iz dveh smeri, zaradi česar je pozicioniranje obdelave priročno in izboljša varnost obdelave, preprečuje poškodbe obdelovanca in izboljša učinkovitost proizvodnje.

2. N-fold zahteva različne metode obdelave, odvisno od oblike. Pri upogibanju morajo biti notranje dimenzije materiala večje od 4MM, velikost dimenzije X pa je omejena z obliko kalupa. Če je velikost znotraj materiala manjša od 4 mm, je treba za obdelavo uporabiti posebne metode.

1> Izberite kalup glede na debelino materiala, velikost, material in kot upogiba.

2> Načelo zanašanja

1) Prepričajte se, da obdelovanec ne moti orodja

2) Prepričajte se, da je kot pozicioniranja nekoliko manjši od 90 stopinj.

3) Najbolje je uporabiti dve pravili pozicioniranja zadaj, razen v posebnih okoliščinah.

3> , previdnostni ukrepi

1) Po upogibanju L je treba kot ohraniti pri ali nekoliko manj kot 90 stopinj, da se olajša obdelava in pozicioniranje.

2) Med drugim postopkom zlaganja je treba položaj poravnati s površino obdelave kot središče.

3. Z-ovink, znan tudi kot razlika segmentov, se nanaša na upogibanje enega pozitivnega in enega negativnega. Razlika segmentov poševnega roba in razlika segmentov ravnega roba delite glede na kot.

Najmanjšo velikost za obdelavo upogibanja je omejena s kalupom za obdelavo, medtem ko je največja velikost obdelave določena z obliko obdelovalnega stroja. Na splošno, ko je notranja velikost Z-zloženega materiala manjša od 3,5 T, se uporablja segmentirana obdelava matric. Kadar je večja od 3,5 T, se uporabljajo običajne metode obdelave.

1> Načelo zanašanja

1) Priročen položaj in dobra stabilnost.

2) Na splošno je položaj enak kot L gub.

3) Sekundarni položaj zahteva, da se obdelani obdelovanec poravna s spodnjim kalupom.

2> , previdnostni ukrepi

1) Kot obdelave L gube mora biti na mestu, običajno mora biti med 89,5-90 stopinj.

2) Pri vlečenju nazaj v skladu z kasnejšimi specifikacijami je treba pozornost nameniti deformaciji obdelovanca.

3) Vrstni red obdelave mora biti pravilen.

4) Za posebno obdelavo se lahko uporabijo naslednje metode:

Metoda ločevanja središčne linije (ekscentrična obdelava)

Obdelava majhnega V (zahteva povečanje koeficienta upogibanja)

Enostavno oblikovanje

brušenje spodnje plesni

4. Obratno zlaganje in sploščanje, znano tudi kot stiskanje robov.

Koraki obdelave za mrtve robove so:

1. Najprej upognite in vstavite na globino približno 35 stopinj.

2. Nato sploščajte in plesnite, dokler ni ravno in tesno pritrjeno.

1> Metoda izbire modela

Izberite širino V-utora spodnjega kalupa z globino 30 stopinj glede na 5-6-kratno debelino materiala in izberite zgornji kalup glede na specifično situacijo obdelave mrtvih robov.

2> , previdnostni ukrepi

Pozornost je treba posvetiti vzporednosti obeh strani mrtvega roba, saj je velikost obdelave mrtvega roba relativno dolga, lahko sploščeni rob najprej zložimo pod dvignjenim kotom in nato sploščamo. Za krajše mrtve robove se lahko uporabi obdelava oblazinjenja.

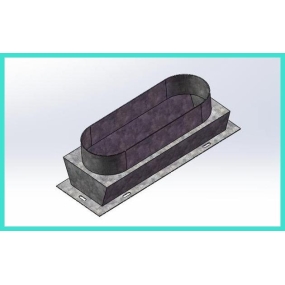

5. strojna oprema za stiskanje uporablja zložljivo posteljo za stiskanje in tesnjenje komponent strojne opreme, običajno z uporabo pomožnih kalupov, kot so konkavni kalupi in napeljave za obdelavo.

Na splošno obstajajo: kompresijske matice, kompresijski vijaki, kompresijski vijaki in druge komponente strojne opreme.

Previdnostni ukrepi za obdelavo:

Če se je treba med obdelavo izogniti obliki obdelovanca, je treba sprejeti ukrepe za izogibanje.

2. Po obdelavi je treba preveriti, ali navor in potisk ustrezata standardom in ali sta strojna oprema in obdelovanec splaknjeni in tesno pritrjeni.

3. Po upogibanju in stiskanju, pri stiskanju poleg strojnega orodja, bodite pozorni na izogibanje strojni obdelavi in vzporednost kalupa.

4. Če je izboklina, je pomembno tudi upoštevati, da na izboklinskem robu ne sme biti razpok in izboklinski rob ne sme štrleči nad površino obdelovanca.

6. vsebina obdelave enostavnega oblikovanja na splošno vključuje: majhne razlike, kavlje, mostove, vreče, tlačne vzmeti in nekatere nepravilne oblike.

Načelo oblikovanja Easy Mold se nanaša na "Laser Cutting Easy Mold Design Principle"

Enostaven za oblikovanje običajno uporablja post pozicioniranje ali samopozicioniranje.

Najpomembnejša stvar pri obdelavi zgornje vsebine z enostavnim kalupom je, da ne vplivajo na njegovo funkcijo in zahteve sestavljanja, videz pa je normalen.

2,Pogoste težave in rešitve pri obdelavi zložljive postelje: 1.Analiza vzrokov drsenja med obdelavo:

1. Pri izbiri upogibnega kalupa je običajno izbrana širina V-utora (4-6) T. Ko je velikost ovinka manjša od polovice širine izbranega V-utora, se bo pojavil drsni pojav.

2. Izbrana reža V je prevelika

3. Procesna obdelava

Metoda raztopine

1. metoda odklona središčne linije (ekscentrična obdelava). Če so notranje mere upognjenega materiala manjše od (4–6) T/2, čim bolj nadomestite razliko.

2. Obdelava ploščic.

3. Upognite se z majhnim V-utorom in pritisnite z velikim V-utorom.

4. Izberite manjšo V-režo.

2. Analiza razlogov, zakaj je notranja širina upogibanja ožja od standardne širine kalupa:

Ker je minimalna standardna širina kalupa zložljive postelje 10MM, ima del za obdelavo upogibanja širino manj kot 10MM. Če gre za 90 stopinjski ovinek, njegova dolžina dimenzije ne sme biti manjša od 2 (L+V/2)+T. Za to vrsto upogibanja je treba kalup pritrditi na sedež kalupa (razen neomejene svobode v smeri navzgor), da se prepreči premik kalupa, kar lahko povzroči, da se obdelovanec raztrga ali povzroči varnostne nesreče.

Raztopina:

1> Povečajte velikost (usklajeno s stranko), to pomeni povečajte širino notranjega guba.

2> Enostavna obdelava oblikovanja

3> Orodja za brušenje (kar povzroči povečanje stroškov predelave)

3. Luknja je preblizu upogibne linije in upogibanje povzroči, da luknja potegne material. Analiza razlogov za obračanje:

Če predpostavimo, da je razdalja med luknjo in upogibno črto L, ko L<; Pri (4-6) T / 2 bo luknja potegnila material. Predvsem zaradi raztezne sile med postopkom upogibanja se material deformacija, kar povzroči pojav vlečenja in obračanja.

Glede na obstoječo standardno širino utora kalupa je najmanjša vrednost L za različne debeline plošč prikazana v naslednji tabeli:

Raztopina:

1> Povečajte velikost in zdrobite zložene robove po oblikovanju.

2> Razširite luknjo do upogibne črte (ne sme vplivati na videz ali funkcijo in kupec se strinja).

3> Obdelava rezalnih vodov ali obdelava tlačnih vodov

4> Ekscentrična predelava plesni

5> Spremeni velikost luknje

4. analiza razlogov deformacije na točki ekstrakcije po upogibanju zaradi majhne razdalje L med ekstrakcijskim robom in upogibno črto:

Ko L<; Pri (4-6) T / 2 zaradi stika med risbo in spodnjim kalupom pride do deformacije med postopkom upogibanja zaradi sile, ki jo izvaja na risbo.

Raztopina:

1> Prereži ali pritisni linijo.

2> Spremeni velikost risbe.

3> Uporaba posebnih kalupov za predelavo

4> Ekscentrična predelava plesni

5. Analiza vzrokov za nagnjenje po sploščanju dolgega mrtvega roba:

Zaradi dolgega mrtvega roba se ne more tesno prilepiti, ko je sploščen, zaradi česar se konc po sploščanju zvije. Ta situacija je tesno povezana s sploščenim položajem, zato je treba pozornost nameniti sploščenemu položaju pri sploščanju

Raztopina:

1> Preden zložite mrtev rob, najprej zložite dvignjeni kot (kot je prikazano na diagramu) in ga nato sploščite.

2> Sploščanje v več korakih:

Najprej pritisnite konec, da upognete mrtev rob navzdol.

Zravnaj korenine.

Pozor: Učinek ravnanja je povezan z operativnimi sposobnostmi operaterja, zato bodite pozorni na dejansko situacijo med ravnanjem.

6. analiza razlogov za enostaven zlom visokovišinskega vlečenja mostu:

1> Zaradi visoke višine mostu je bil material močno raztegnjen, kar je povzročilo zlom.

2> Vogali kalupa niso polirani ali dovolj polirani.

3> Žilavost materiala je preveč slaba ali pa je telo mostu preveč ozko.

Raztopina:

1> Raztegnite procesno luknjo na strani zloma.

2> Povečajte širino mostu.

3> Zdrobite kot R kalupa in povečajte prehod loka.

4> Dodajte mazalno olje na sesalni most. (Zato bo ta metoda umazala površino obdelovanca, zato ga ni mogoče uporabiti za AL dele itd.)

7. Analiza razlogov za delovanje dimenzij strojne obdelave med enostavno obdelavo kalupa:

Zaradi sprednje stiskalne sile na obdelovanec med postopkom obdelave se obdelovanec premika naprej, kar povzroči povečanje majhnega kota grabljenja L spredaj.

Raztopina:

1> Odstranite senčena območja na sliki. Običajno se razlika nadomesti čim več.

2> Zmletite vse dele samopozicioniranja kalupa in preklopite na fiksno pozicioniranje. (Kot je prikazano na sliki spodaj)

8. Skupna velikost materiala (ki se nanaša na razgibanje) je premajhna ali prevelika, kar se ne ujema s krožno površino. Analiza vzrokov:

1> Projekt se je začel napačno.

2> Velikost rezanja je napačna.

Raztopina:

Dodeljeno odstopanje za vsak ovinek se izračuna na podlagi skupnega odstopanja v smeri odstopanja in števila upogibnih lopatic.

Če je izračunana toleranca dodelitve znotraj območja tolerance, je obdelovanec sprejemljiv.

Če je velikost prevelika, se lahko za obdelavo uporabi majhen V-utor.

Če je velikost premajhna, se lahko za obdelavo uporabi velik V-utor.

9. analiza razlogov za deformacijo, ki jo povzroča ekspanzija ali ohlapno prileganje po luknjanju in luknjanju:

1> Oteklost je posledica tega, da je kot R luknje premajhen ali da so robovi na prirobnici preveliki.

2> Ohlapno prileganje je posledica neustreznega razširitve luknje.

3> Deformacija je lahko posledica neuporavnave luknje ali nepravilne metode parjenja.

Raztopina:

1> Namesto tega izberite udarec z velikim kotom R.

Pozor: Burrs okoli luknje med risanjem lukenj in prirobnico.

2> Povečajte tlak, povečajte in poglobite solatno luknjo in namesto tega uporabite punch z velikim R-kotom.

3> Metoda izkopavanja razlogov za spremembo metode parjenja in neuporavnave luknje.

10. Analiza vzrokov za nagnjenost ali deformacijo obdelovanca po stiskanju vijakov:

1> Med obdelavo izdelka ni bilo zlomljenih ploščatih obdelovancev.

2> neenakomerna sila ali pretiran tlak na spodnji površini obdelovanca.

Raztopina:

1> Pri pritisku vijaka je treba obdelovanec izravnati.

2> Naredi podporni okvir.

3> Spet prilagodite tlak.

4> Povečajte obseg sile na spodnji površini in zmanjšajte obseg sile na zgornji površini.

11. Analiza razlogov za nesporednost med obema stranema po razliki segmentov:

1> Plesen ni kalibriran.

2> Zgornja in spodnja tesnila plesni niso pravilno nastavljena.

3> Izbira zgornjih in spodnjih plesnih površin je drugačna.

Raztopina:

1> Ponovno umerite kalup.

2> Dodajanje ali odstranjevanje škripcev. (Za posebne metode prilagajanja glejte "Tehnologija obdelave segmenta")

3> Plesen je ekscentričen.

4> Zamenjajte površino tako, da so površine zgornjih in spodnjih kalupov enake.

12. Analiza razlogov za globoke gube na površini izdelka:

1> V-utor spodnjega kalupa je majhen

2> Kot R V-utora v spodnjem kalupu je majhen

3> Material je premehek.

Raztopina:

1> Uporaba obdelave velikih V-utorov

2> Uporaba kalupa z velikim kotom R za obdelavo

3> , blazina material upogibanje (blazina jeklena pločevina ali Yuli lepilo)

13. Analiza vzrokov deformacije blizu upogibne točke po upogibanju:

Stroj teče hitro med postopkom upogibanja, hitrost upogibanja obdelovanca navzgor med deformacijo pa je večja od hitrosti, s katero upravljavec podpira gibanje obdelovanca z rokami.

Raztopina:

1> Zmanjšanje delovne hitrosti stroja

2> Povečajte hitrost upravljavske podpore za roke.

14. Analiza vzrokov razpok v delih AL med upogibanjem:

Zaradi edinstvene kristalne strukture AL materiala je nagnjen k zlom, ko se upogne vzporedno s smerjem zrna.

Raztopina:

1> Pri rezanju razmislite o vrtenju AL materiala pravokotno na smer upogibanja (tudi če je smer upogibanja materiala pravokotna na zrno).

2> Povečajte kot R zgornjega kalupa.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque