Pri uporabi Shenyang laserskega rezalnega stroja za rezanje pločevine se pogosto srečujejo z različnimi težavami, da bi zagotovili kakovost rezanja, je naslednjih več pogostih težav in skupnih rešitev:

1. Tehnologija rezanja in perforacije:

Vsaka tehnika toplotnega rezanja, razen v nekaj primerih, ko se lahko začne z roba plošče, običajno zahteva majhno luknjo, ki jo je treba vrtati skozi ploščo. Prej so v kompozitnih strojih z laserskim žigosanjem najprej preluknjali luknjo, nato pa so z laserjem začeli rezati iz majhne luknje. Obstajata dve osnovni metodi za prebod laserskih rezalnih strojev brez naprav za žigosanje:

Perforacija peskanja - Po neprekinjenem laserskem obsevanju se v jedru materiala oblikuje jama, nato pa se staljeni material hitro odstrani s koaksialnim tokom kisika z laserskim žarkom, da tvori luknjo. Velikost splošne luknje je odvisna od debeline plošče, povprečni premer perforacije za peskanje pa je polovica debeline plošče, zato je pri debelejših ploščah premer perforacijske luknje za peskanje večji in ne okrogli ter ni primeren za uporabo na delih z visoko natančnostjo obdelave. Uporablja se lahko le na odpadnih materialih. Poleg tega je zaradi enakega kisikovega tlaka, ki se uporablja za perforacijo kot med rezanjem, večji pljusk.

Pulzna perforacija - uporaba pulznega laserja z visoko najvišjo močjo za taljenje ali izhlapevanje majhne količine materiala, običajno uporablja zrak ali dušik kot pomožni plin za zmanjšanje razširitve luknje zaradi eksotermične oksidacije, tlak plina pa je nižji od tlaka kisika med rezanjem. Vsak impulzni laser proizvaja le majhne curke delcev, ki postopoma prodrejo globlje, zato čas perforacije debelih plošč traja nekaj sekund. Ko je perforacija končana, pomožni plin takoj zamenjajte s kisikom za rezanje. Tako je premer perforacije manjši in kakovost perforacije boljša od perforacije peskanja. Laser, ki se uporablja za to, ne sme imeti le visoke izhodne moči; Še pomembneje je, da so pomembne časovne in prostorske značilnosti žarka, zato na splošno prečni pretok CO2 laserji ne morejo izpolnjevati zahtev laserskega rezanja. Poleg tega impulzna perforacija zahteva zanesljiv sistem za krmiljenje poti plina za doseganje preklapljanja vrst plinov in tlakov ter nadzor časa perforacije.

V primeru uporabe impulzne perforacije je treba zaradi visokokakovostnih rezov resno jemati tehnologijo prehoda iz impulzne perforacije, ko je obdelovanec miren, na stalno hitro neprekinjeno rezanje obdelovanca. Teoretično je običajno mogoče spremeniti pogoje rezanja odseka za pospeševanje, kot so goriščna razdalja, položaj šobe, tlak plina itd., vendar v praksi možnost spremembe teh pogojev zaradi kratkega časa ni verjetna. V industrijski proizvodnji je bolj praktično uporabiti predvsem metodo spreminjanja povprečne laserske moči, zlasti s spreminjanjem širine impulza; Spremeni frekvenco pulza; Sočasno spreminjanje širine in frekvence impulza. Dejanski rezultati kažejo, da bo tretji učinek zelo dober.

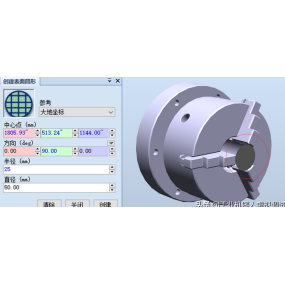

2. Analiza deformacije majhnih lukenj (premer majhen in debelina plošče) med rezanjem in obdelavo:

To je zato, ker obdelovalni stroji (samo za visokozmogljive laserske rezalne stroje) pri obdelavi majhnih lukenj ne uporabljajo eksplozivne perforacije, temveč uporabljajo impulzno perforacijo (mehko preluknjanje), zaradi česar je laserska energija preveč koncentrirana na majhnem območju, zažge tudi obdelovalno območje, kar povzroča deformacijo luknje in vpliva na kakovost obdelave. Na tej točki moramo spremeniti metodo pulzne perforacije (mehke punkcije) na metodo peskanja (navadne punkcije) v programu obdelave, da rešimo problem. Pri manjših laserskih rezalnih strojih velja nasprotno: pri obdelavi majhnih lukenj je treba sprejeti pulzno perforacijo, da se doseže boljša gladkost površine.

Če imate kakršna koli vprašanja, me kontaktirajte, da ga izbrišete!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque